-

1/8

-

2/8

-

3/8

-

4/8

-

5/8

-

6/8

-

7/8

-

8/8

Forno di forgiatura a caldo di billette metalliche

Descrizione

Forno a caldo per billette di metalli con induzione per il riscaldamento di billette di rame/alluminio/acciaio al ferro prima della formatura a caldo

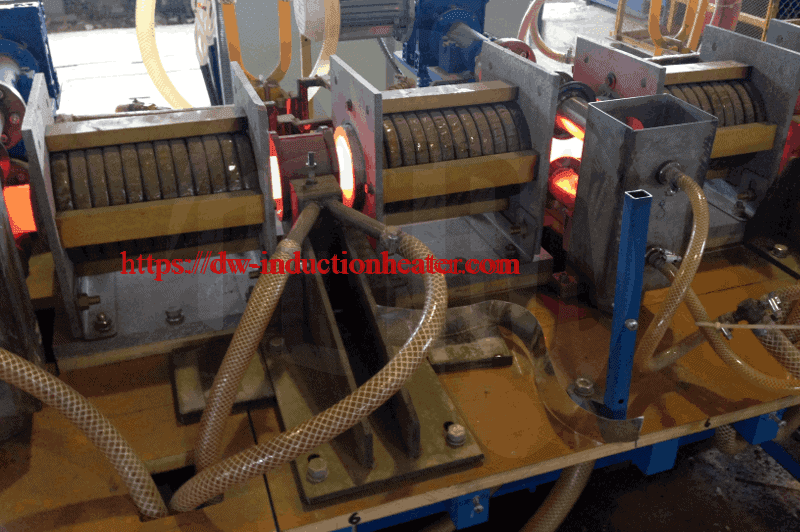

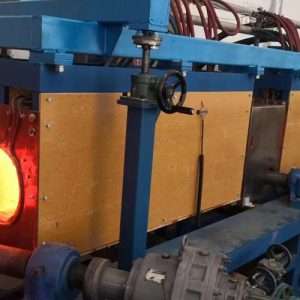

Riscaldamento a induzione è ampiamente utilizzato nell'industria dello stampaggio a caldo delle billette metalliche per riscaldare a caldo le billette da forgiare. Nell'industria siderurgica, gli acciai da forgiare a caldo vengono riscaldati a temperature intorno ai 1000 oC-1250 oC, a seconda del contenuto di carbonio e degli elementi di lega. Il processo di forgiatura a caldo richiede il riscaldamento ad alta temperatura della billetta in modo uniforme sia lungo il lato della sezione trasversale che lungo il lato trasversale della billetta. Generalmente la temperatura iniziale della billetta è a temperatura ambiente e per il processo di forgiatura a caldo è necessario riscaldarla al di sopra della temperatura di ricristallizzazione. Esistono vari modi per riscaldare il metallo nello stampaggio a caldo, tra cui il riscaldamento a induzione, il forno a gas, il forno a olio, il riscaldatore a infrarossi e il riscaldatore a resistenza elettrica. Il riscaldamento a induzione presenta diversi vantaggi rispetto agli altri metodi di riscaldamento nello stampaggio a caldo. Innanzitutto, i sistemi di riscaldamento a induzione creano un'elevata intensità di calore molto rapidamente in una parte definita del metallo. Inoltre, i sistemi di riscaldamento a induzione sono sistemi di avvio rapido, poiché non richiedono un tempo di preriscaldamento come nel caso del riscaldamento in forno. Inoltre, il tempo di riscaldamento è incompatibile con gli altri metodi. Rispetto al riscaldamento a gas e a olio, è più facile controllare e ripetere la stessa condizione di riscaldamento per tempi diversi. I sistemi di riscaldamento a induzione possono essere automatizzati. Richiederà uno spazio minimo in officina. Riscaldamento a induzione è anche più efficiente dal punto di vista energetico e più rispettoso dell'ambiente. Non ci saranno emissioni di combustione dannose per l'ambiente come nel caso dei forni a gas e a olio. Inoltre, i forni a gas comportano una scarsa qualità superficiale dovuta alla formazione di incrostazioni. Il riscaldamento a induzione riduce notevolmente la formazione di incrostazioni e la decarburazione della billetta riscaldata.

Descrizione del prodotto

Per il riscaldamento di vari materiali da barra: come acciaio e ferro, bronzo, ottone, lega di alluminio, ecc.

Immagine solo per riferimento, il colore è modificabile con il potere diverso.

Funzioni e specifiche speciali personalizzate in base ai requisiti del cliente.

Caratteristiche e vantaggi:

1.Automatic: Alimentazione automatica, selezione automatica del pezzo da lavorare buono o cattivo, misurazione automatica della temperatura, scarico automatico.

2. Design integrato: Risparmia tempo, costi e spazio per l'installazione.

3. Il pannello operativo incorporato visualizza gli stati di funzionamento della macchina, per facilitare la diagnosi dei guasti.

| Caratteristiche | Dettaglio | |

| 1 | Riscaldamento rapido e stabile | risparmio di energia elettrica 20%- 30% rispetto al modo tradizionale; Alta efficienza e basso consumo energetico |

| 2 | Dimensioni ridotte | Facile da installare, utilizzare e riparare |

| 3 | Sicuro e affidabile | Senza alta tensione, molto sicuro per i vostri lavoratori. |

| 4 | Un sistema di circolazione del freddo | In grado di funzionare ininterrottamente 24 ore su 24 |

| 5 | autoprotezione completa funzione | molti tipi di lampade di allarme: sovracorrente, sovratensione, surriscaldamento, mancanza d'acqua, ecc. Queste lampade possono controllare e proteggere la macchina. |

| 6 | Protezione dell'ambiente | Quasi assenza di strato di ossido, non ha prodotto né scarichi né acque reflue |

| 7 | Tipo IGBT | Evitare l'interruzione della rete elettrica non collegata; Garantire una lunga durata della macchina. |

Parametri del forno di forgiatura a caldo di billette metalliche:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Tensione di ingresso | 3 fasi, 380V/410V/440V, 50/60Hz | ||||||

| Corrente d'ingresso massima | 320A | 400A | 480A | 640A | 800A | 960A | |

| Frequenza di oscillazione | 0,5KHz^20KHz (la frequenza di oscillazione sarà personalizzata in base alle dimensioni delle parti riscaldanti) | ||||||

| Carico del ciclo di lavoro | 100%, lavoro continuo per 24 ore | ||||||

| Desideri di raffreddamento dell'acqua | 0,1MPa<Pressione dell'acqua<0,3MPa, durezza dell'acqua<50 | ||||||

| Dimensione | Ospite | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900 mm | |||

| Estensione | l'estensione sarà personalizzata in base al materiale e alle dimensioni delle parti riscaldanti | ||||||

| Peso | 110 kg | 150 kg | 160 kg | 170 kg | 200 kg | 220 kg | |

| Dipende dalla dimensione dell'estensione | |||||||

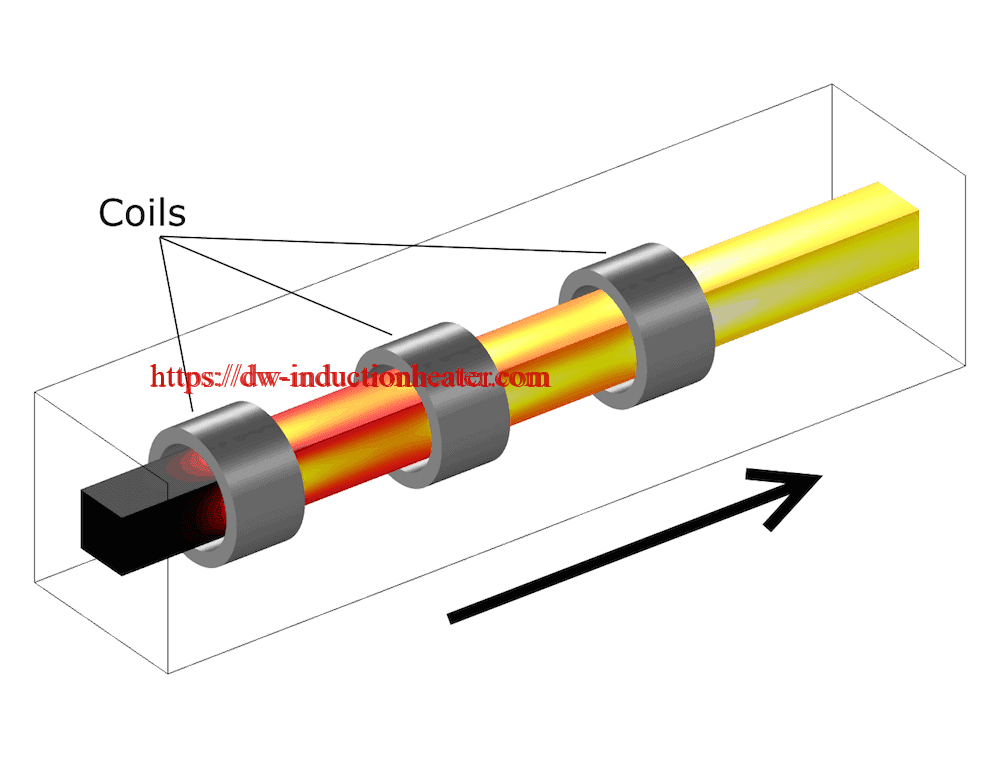

Nel forno per lo stampaggio a caldo di billette di metalli a induzione viene riscaldata l'intera billetta o lo spezzone. Normalmente, per le billette o gli spezzoni corti si utilizza una tramoggia o una vasca per presentare automaticamente le billette in linea ai rulli di trazione, ai trattori a catena o, in alcuni casi, agli spintori pneumatici. Le billette vengono quindi guidate attraverso la bobina, una dietro l'altra, su binari raffreddati ad acqua o con rivestimenti in ceramica attraverso il foro della bobina che riducono l'attrito e prevengono l'usura. La lunghezza della bobina dipende dal tempo di immersione richiesto, dal tempo di ciclo per componente e dalla lunghezza della billetta. Nei lavori di grande volume e di grande sezione non è insolito avere 4 o 5 bobine in serie per ottenere 5 m (16 ft) di bobina o più.

Prodotti correlati

-

Forno di riscaldamento a barre con induzione per barre di alluminio, rame e acciaio

-

Forno ad induzione semi-automatico per la nebulizzazione delle barre

-

Forno per il riscaldamento delle billette in acciaio con induzione Per la forgiatura di laminatoi e l'estrusione di barre-billette-bacchette

-

Forni a induzione per la forgiatura, la laminazione e l'estrusione di acciaio, rame, ottone, alluminio, titanio, ecc.