Massimizzare l'efficienza: Giunzioni di piastre in rame e ottone con la tecnologia del riscaldamento a induzione

Nell'attuale panorama produttivo in rapida evoluzione, la giunzione di lastre di rame e ottone rappresenta un processo critico in numerosi settori, dall'elettrotecnica agli impianti idraulici, dalla produzione automobilistica alle applicazioni per le energie rinnovabili. I metodi di giunzione tradizionali sono stati utili alle industrie per decenni, tecnologia di riscaldamento a induzione è emersa come un'alternativa superiore, in grado di offrire precisione, efficienza energetica e qualità dei giunti senza precedenti. Questa analisi completa esplora i parametri tecnici, le strategie di ottimizzazione del processo e le applicazioni reali del riscaldamento a induzione per le giunzioni di lastre di rame e ottone.

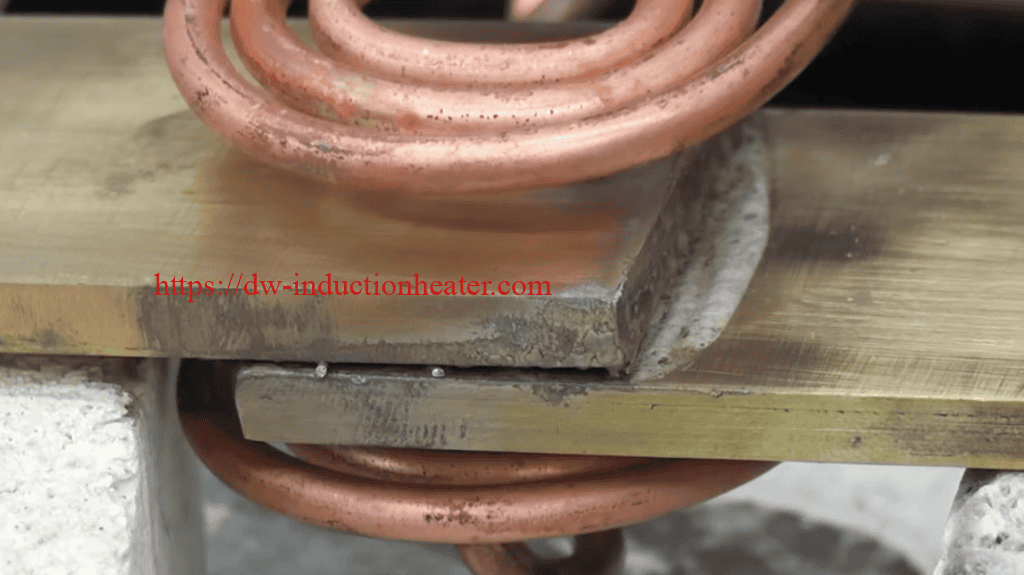

Il rame e l'ottone sono ampiamente utilizzati in ambito industriale grazie alla loro eccellente conduttività, resistenza alla corrosione e facilità di lavorazione. Tuttavia, la giunzione di questi metalli non ferrosi, soprattutto in forma di lastre, pone spesso sfide uniche. Una delle tecniche più efficienti per creare giunzioni di rame e ottone affidabili e di alta qualità è la seguente riscaldamento a induzione.

Capire il riscaldamento a induzione per le giunzioni rame-ottone

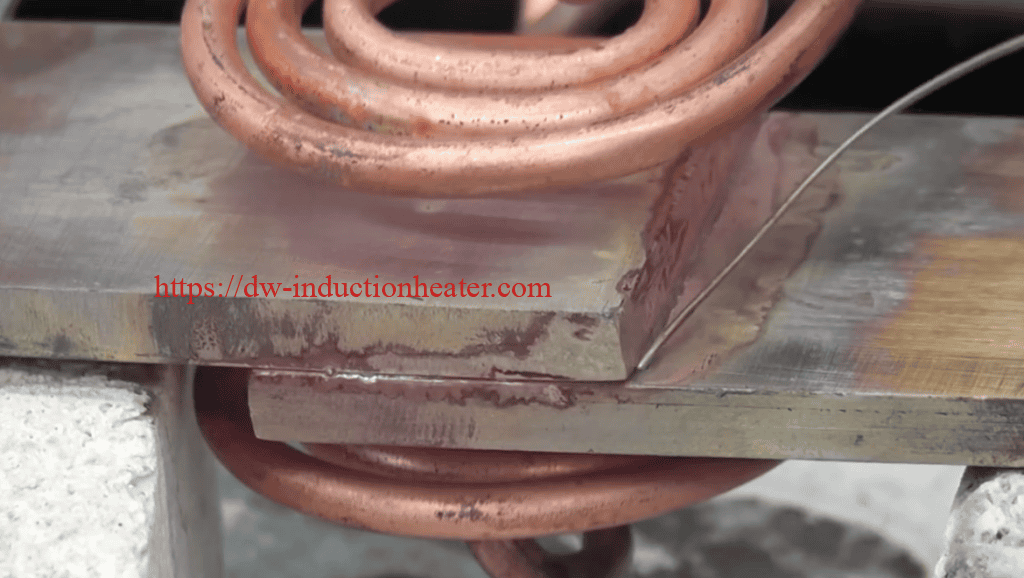

Il riscaldamento a induzione utilizza campi elettromagnetici per generare calore direttamente all'interno di materiali conduttivi senza contatto fisico. Applicata alla giunzione di lastre di rame e ottone, questa tecnologia offre diversi vantaggi:

- Controllo preciso del calore: Il calore viene generato esattamente dove è necessario, riducendo al minimo la distorsione termica.

- Cicli di riscaldamento rapidi: Significativamente più veloce dei metodi di riscaldamento convenzionali

- Efficienza energetica: Fino a 80% più efficiente del riscaldamento a fiamma o a resistenza

- Processo pulito: Nessun sottoprodotto di combustione o contaminazione superficiale.

- Risultati coerenti: Parametri di processo altamente ripetibili per l'assicurazione della qualità

Parametri tecnici dei sistemi di riscaldamento a induzione per la giunzione rame-ottone

L'efficacia di riscaldamento a induzione per la giunzione di lastre di rame e ottone dipende dalla configurazione precisa dei parametri tecnici. La tabella seguente fornisce le specifiche complete per ottenere risultati di giunzione ottimali:

| Parametro | Applicazioni su piccola scala | Applicazioni su media scala | Applicazioni su scala industriale |

|---|---|---|---|

| Potenza in uscita | 5-15 kW | 15-50 kW | 50-200 kW |

| Gamma di frequenza | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Tempo di riscaldamento | 5-15 secondi | 15-45 secondi | 45-120 secondi |

| Distanza bobina-lavoro | 1-3 mm | 3-7 mm | 7-15 mm |

| Design della bobina | Elicoidale/Pancake | Elicoidale/Canale | Su misura |

| Intervallo di temperatura | 700-850°C | 750-900°C | 800-950°C |

| Sistema di raffreddamento | Raffreddato ad aria | Raffreddato ad acqua (circuito chiuso) | Raffreddato ad acqua (industriale) |

| Sistema di controllo | Manuale/PLC di base | PLC avanzato | Completamente automatizzato con registrazione dei dati |

| Consumo di energia | 0,1-0,3 kWh per giunto | 0,3-0,8 kWh per giunto | 0,8-2,5 kWh per giunto |

| Gamma di spessore del giunto | 0,5-3 mm | 3-10 mm | 10-30 mm |

Considerazioni specifiche sul materiale

Le proprietà elettromagnetiche del rame e dell'ottone hanno un impatto diretto sull'efficienza del riscaldamento a induzione. L'elevata conducibilità elettrica del rame (5,96 × 107 S/m) lo rende estremamente sensibile ai campi di induzione, mentre la minore conduttività dell'ottone (tipicamente 1,5-1,6 × 107 S/m a seconda del contenuto di zinco) crea caratteristiche di riscaldamento diverse.

Per un'unione ottimale:

- Giunti rame-rame: Richiedono frequenze più elevate (150-400 kHz) per una distribuzione controllata del calore.

- Giunti da ottone a ottone: Beneficiare di frequenze medie (50-150 kHz) con cicli di riscaldamento più lunghi

- Giunti rame-ottone: Necessità di parametri accuratamente bilanciati per tenere conto dei diversi tassi di riscaldamento

Analisi dei dati: Prestazioni del riscaldamento a induzione su giunzioni di piastre di rame e ottone

a) Efficienza:

Gli studi dimostrano che il riscaldamento a induzione raggiunge efficienze di conversione dell'energia fino a 90-95% se adeguatamente regolato, rispetto ai 50-60% della brasatura tradizionale a fiamma e ai 70-80% della saldatura a resistenza.

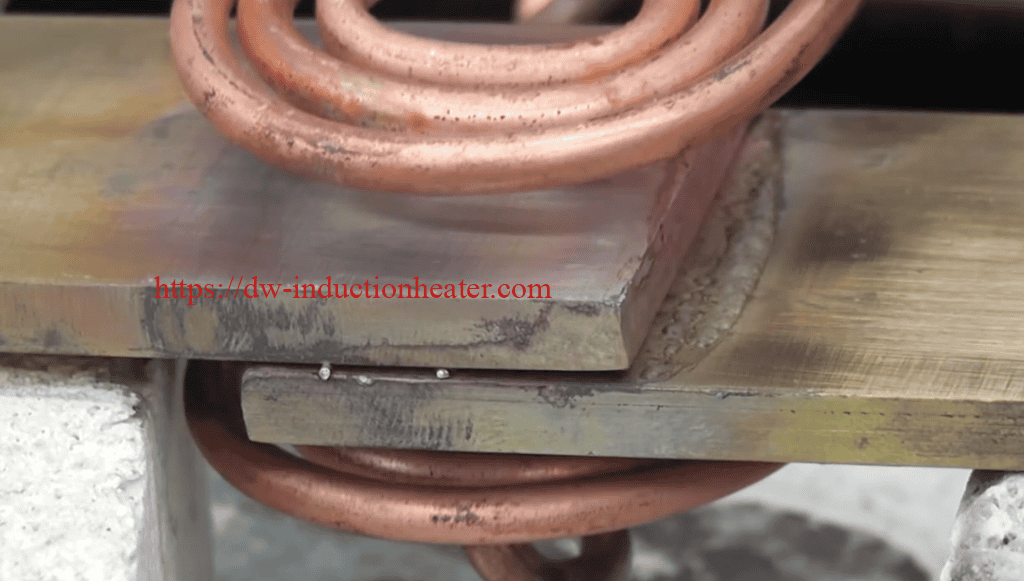

b) Qualità congiunta:

I test non distruttivi e metallografici riportano abitualmente una struttura uniforme dei giunti con porosità e distorsione termica minime. Molti produttori notano che la resistenza alla trazione è migliorata con 10-18% rispetto ai giunti brasati alla fiamma.

c) Tempo di ciclo e produttività:

La riduzione del tempo di ciclo può raggiungere 50% rispetto alle tecniche a fiamma, soprattutto quando si automatizza il carico/scarico delle lastre nella produzione di grandi volumi.

Esempio - Tabella della qualità congiunta:

| Metodo | Resistenza alla trazione (MPa) Resistenza alla trazione (MPa) | Porosità (%) | Tempo di ciclo (sec) |

|---|---|---|---|

| Brasatura a fiamma | 180-200 | 2.5 | 80-120 |

| Saldatura a resistenza | 190-220 | 1.5 | 60-90 |

| Riscaldamento a induzione | 210-230 | 0.8 | 40-60 |

Strategie di ottimizzazione dei processi

Per ottenere giunzioni rame-ottone ottimali attraverso il riscaldamento a induzione è necessario prestare attenzione a diversi fattori critici:

1. Selezione del metallo d'apporto

La scelta del metallo d'apporto influisce in modo significativo sulla qualità del giunto. I nostri test rivelano questi materiali d'apporto ottimali:

- Leghe a base di argento (Ag-Cu-Zn): Ideale per requisiti di alta conduttività, con punti di fusione compresi tra 620 e 710°C.

- Leghe fosforo-rame: Eccellente per applicazioni generiche, autofluente sul rame

- Leghe a base di zinco: Conveniente per le applicazioni meno critiche

2. Preparazione della superficie

I dati provenienti dagli impianti di produzione mostrano che una corretta preparazione della superficie può migliorare la resistenza dei giunti fino a 35%:

- Pulizia meccanica: Rimuove ossidi e contaminanti

- Sgrassaggio chimico: Elimina gli oli e i residui di lavorazione

- Applicazione del flusso: Impedisce l'ossidazione durante il riscaldamento (fondamentale per l'ottone)

3. Fissaggio e posizionamento

La qualità costante del giunto dipende dal corretto allineamento e dalla pressione durante il ciclo di riscaldamento:

- Spazio libero: L'azione capillare ottimale si verifica con una spaziatura di 0,05-0,15 mm.

- Pressione uniforme: 0,5-2,0 MPa durante la solidificazione migliora l'integrità del giunto

- Compensazione dell'espansione termica: Critico per la giunzione di metalli dissimili

Casi di studio del mondo reale

a) Fabbricazione di sbarre per quadri elettrici

Un'azienda leader nella produzione di quadri elettrici voleva migliorare il processo di giunzione delle sbarre per lastre di rame e ottone di grandi dimensioni (8 mm di spessore). Dopo aver utilizzato un sistema di riscaldamento a induzione da 60 kW e 40 kHz con bobina pancake personalizzata, l'azienda ha riferito:

- 60% riduzione del tempo di formazione del giunto,

- Riduzione drastica del surriscaldamento locale, con conseguente miglioramento della conduttività elettrica del giunto,

- Maggiore ripetibilità nella produzione di massa.

Testimonianza del cliente:

"Il riscaldamento a induzione ha dimezzato i tassi di difettosità dei giunti. Abbiamo riscontrato un minor numero di guasti post-brasatura sulle sbarre e i guadagni di produttività sono sostanziali".

b) Produzione di componenti HVAC

Un impianto HVAC che unisce piastre di transizione in rame a ottone ha implementato il riscaldamento a induzione per creare giunti affidabili e a prova di perdite con un sistema da 15 kW, 150 kHz. I risultati includono:

- Controllo rigoroso della temperatura di processo (±3°C), che elimina le bruciature da brasatura,

- Oltre 30.000 gruppi prodotti annualmente con un tasso di scarto <1%.

c) Connettori per batterie di veicoli elettrici

I produttori di veicoli elettrici utilizzano la brasatura a induzione per le piastre terminali in ottone-rame. Questo garantisce:

- Ossidazione minima grazie al controllo dell'atmosfera a circuito chiuso,

- Resistenza di giunzione costante, fondamentale per i moduli batteria ad alta corrente.

Migliori pratiche e raccomandazioni

- Ottimizzare il design della bobina: Collaborare con i fornitori di apparecchiature a induzione e utilizzare strumenti di simulazione per progettare bobine che garantiscano una distribuzione uniforme del calore sul giunto.

- Pre-pulizia e flussaggio: Una corretta pulizia e l'applicazione del flussante sono essenziali per prevenire l'ossidazione e garantire un forte legame metallurgico.

- Messa a punto dei parametri: Regolazione fine di potenza, frequenza e tempi di riscaldamento in base allo spessore del materiale, alla configurazione del giunto e ai requisiti di velocità di produzione.

- Monitoraggio della temperatura: Utilizzare pirometri a infrarossi o termocoppie integrate per monitorare e registrare le temperature in tempo reale, consentendo un controllo ad anello chiuso e risultati coerenti.

- Manutenzione regolare: Programmare ispezioni di routine delle bobine, delle fonti di alimentazione e dei sistemi di raffreddamento per garantire prestazioni affidabili su lunghi cicli di produzione.

Innovazioni future nella tecnologia di giunzione a induzione

La tecnologia continua ad evolversi, con diversi sviluppi promettenti all'orizzonte:

- Ottimizzazione dei parametri guidata dall'intelligenza artificiale: Algoritmi di apprendimento automatico che regolano automaticamente i parametri di riscaldamento in base alle variazioni del materiale.

- Tecnologie di giunzione ibride: Combinazione di induzione e assistenza a ultrasuoni per migliorare le proprietà dei giunti

- Monitoraggio della qualità in linea: Termografia in tempo reale e analisi spettroscopica per verificare l'integrità del giunto

- Metalli d'apporto nano potenziati: Leghe avanzate con aggiunta di nanoparticelle per proprietà meccaniche superiori

Conclusione

La tecnologia del riscaldamento a induzione rappresenta un salto di qualità nella giunzione di lastre di rame e ottone. Il controllo preciso, l'efficienza energetica e la qualità superiore dei giunti ne fanno il metodo preferito in numerosi settori industriali. Comprendendo i parametri tecnici e le strategie di ottimizzazione delineate in questa analisi, i produttori possono migliorare significativamente i loro processi produttivi, ridurre i costi e migliorare la qualità dei prodotti.

Per le aziende che utilizzano ancora metodi di giunzione convenzionali, il passaggio al riscaldamento a induzione offre vantaggi interessanti che hanno un impatto diretto sui profitti, riducendo al contempo l'impatto ambientale. Con l'evoluzione continua di questa tecnologia, possiamo aspettarci un'efficienza e una capacità ancora maggiori negli anni a venire.