-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

-

7/7

Forno di riscaldamento a barre con induzione per barre di alluminio, rame e acciaio

Descrizione

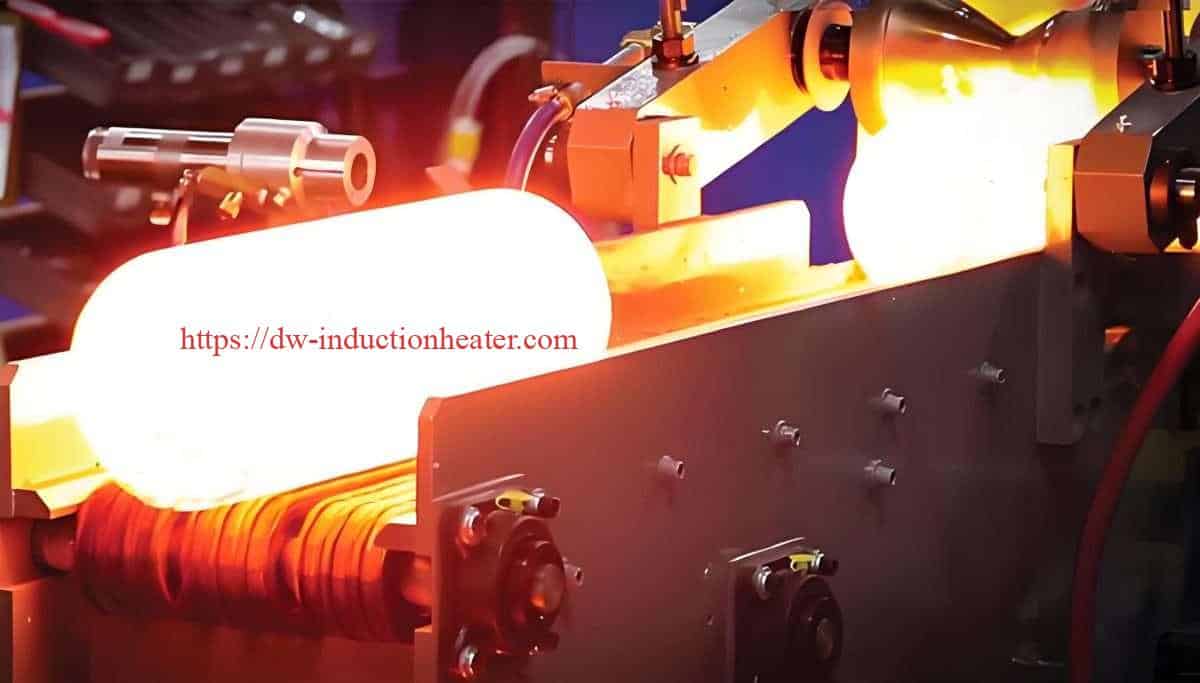

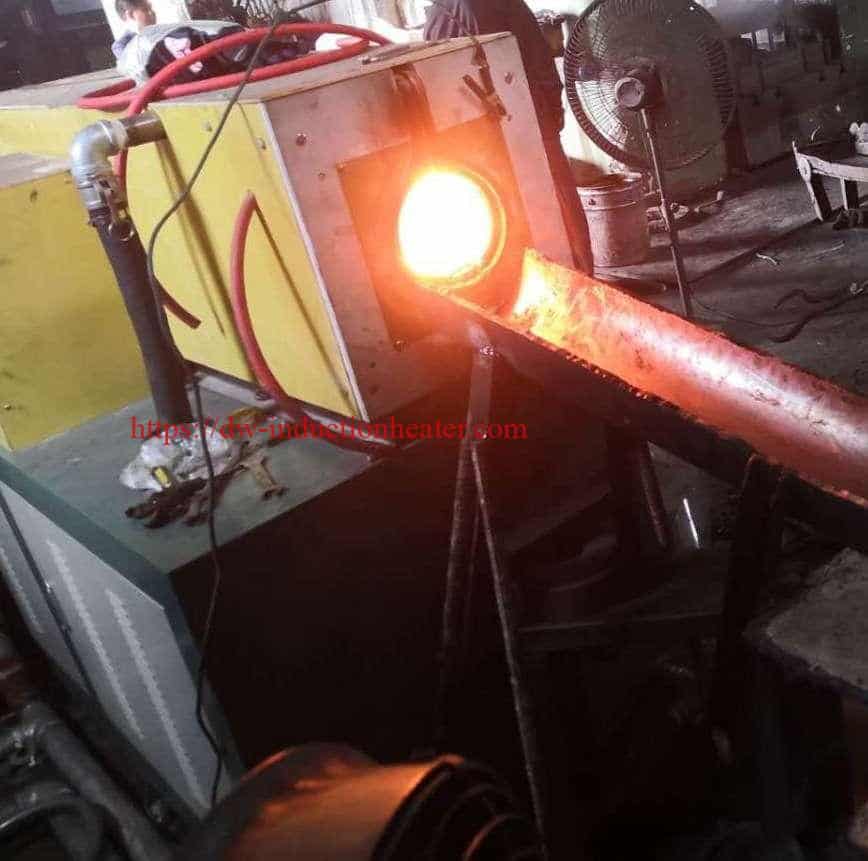

Forni a induzione per il riscaldamento delle barre di alluminio, rame e acciaio per applicazioni di forgiatura, laminazione ed estrusione

Forni a induzione per il riscaldamento delle barre sono indispensabili per riscaldare barre di alluminio, rame e acciaio, offrendo efficienza, uniformità e sostenibilità senza pari. Che si tratti di ottimizzare le operazioni di forgiatura o di ottenere un controllo preciso della temperatura per il trattamento termico, questa tecnologia garantisce risultati ottimali in diversi settori. Grazie ai parametri personalizzabili e alle funzionalità avanzate, i forni a induzione per il riscaldamento delle barre stanno dando forma al futuro dei processi di riscaldamento dei metalli.

Questo articolo esplora gli aspetti tecnici completi dei forni per il riscaldamento di barre a induzione per vari metalli, tra cui acciaio, rame, ottone, alluminio, titanio e altri ancora. Esamineremo i principi fondamentali, i componenti del sistema, i parametri tecnici, le considerazioni operative e le applicazioni specifiche per i diversi metalli.

Perché il riscaldamento a induzione per le barre di alluminio, rame e acciaio?

Ogni materiale della barra - alluminio, rame e acciaio - ha proprietà termiche ed elettriche distinte, che influenzano il suo comportamento di riscaldamento. Ecco come il riscaldamento a induzione si distingue per ogni materiale:

- Barre in alluminio: Conosciute per l'elevata conducibilità termica e la bassa densità, le barre di alluminio richiedono cicli di riscaldamento ridotti. Il riscaldamento a induzione garantisce un controllo preciso della temperatura senza surriscaldare o deformare le leghe di alluminio sensibili.

- Barre di rame: Con una conducibilità termica ed elettrica eccezionalmente elevata, il rame si riscalda rapidamente sotto induzione. Il riscaldamento uniforme previene lo stress termico e ottimizza l'efficienza.

- Barre d'acciaio: L'acciaio è ideale per il riscaldamento a induzione grazie alla sua conducibilità relativamente bassa e alle sue proprietà magnetiche. I forni a induzione gestiscono in modo impeccabile il riscaldamento dell'acciaio per processi come la tempra superficiale e la forgiatura.

Principi fondamentali del riscaldamento a induzione

Il riscaldamento a induzione funziona secondo i principi di induzione elettromagnetica e il riscaldamento Joule.

- Campo elettromagnetico: Una corrente alternata (CA) ad alta frequenza scorre attraverso una bobina di induzione (induttore) appositamente progettata.

- Correnti indotte: Questa corrente genera un forte campo magnetico rapidamente alternato intorno e all'interno della bobina. Quando una barra metallica conduttiva viene collocata all'interno di questo campo, il flusso magnetico variabile induce correnti elettriche circolanti all'interno della barra, note come correnti parassite.

- Riscaldamento a Joule: A causa della resistenza elettrica della barra metallica, queste correnti parassite dissipano energia sotto forma di calore (perdite I²R, dove I è la corrente e R la resistenza).

- Riscaldamento a isteresi (per materiali magnetici): Per i materiali ferromagnetici come l'acciaio, al di sotto della loro temperatura di Curie (circa 770°C), il calore aggiuntivo è generato dalle perdite per isteresi, poiché i domini magnetici all'interno del materiale resistono alle rapide inversioni del campo magnetico.

I parametri chiave che influenzano il riscaldamento a induzione sono

- Frequenza: Determina la profondità di penetrazione del riscaldamento

- Densità di potenza: Controlla la velocità di riscaldamento

- Proprietà del materiale: Resistività elettrica e permeabilità magnetica

- Distanza di accoppiamento: Distanza tra induttore e pezzo

- Tempo di permanenza: Durata dell'esposizione al campo di induzione

Componenti principali di un sistema di riscaldamento a induzione per barre

Un tipico forno per il riscaldamento di barre a induzione è costituito dai seguenti componenti:

- Alimentazione: Converte la frequenza di linea standard (50/60 Hz) in frequenze medie o alte (da 500 Hz a 400 kHz).

- Bobina di induzione: Crea il campo elettromagnetico per riscaldare il pezzo in lavorazione.

- Sistema di movimentazione dei materiali: Alimenta le barre attraverso la zona di riscaldamento

- Sistema di raffreddamento: Mantiene le temperature operative dei componenti

- Sistema di controllo: Monitora e regola i parametri di riscaldamento

- Dispositivi di misurazione della temperatura: Pirometri o termocoppie per il controllo in retroazione

- Sistema di atmosfera protettiva: Per materiali sensibili come il titanio

Parametri tecnici per diverse applicazioni metalliche

Parametri di riscaldamento delle barre d'acciaio

| Parametro | Acciaio a basso tenore di carbonio | Acciaio al carbonio medio | Acciaio ad alto tenore di carbonio | Acciaio legato |

|---|---|---|---|---|

| Temperatura ottimale di forgiatura (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Velocità di riscaldamento (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Densità di potenza (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Gamma di frequenza (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Efficienza tipica (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Requisiti dell'atmosfera | Aria/Azoto | Aria/Azoto | Atmosfera controllata | Atmosfera controllata |

Parametri di riscaldamento delle barre di metallo non ferroso

| Parametro | Rame | Ottone | Alluminio | Titanio |

|---|---|---|---|---|

| Temperatura ottimale di forgiatura (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Velocità di riscaldamento (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Densità di potenza (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Gamma di frequenza (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Efficienza tipica (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Requisiti dell'atmosfera | Inerte/riduttivo | Inerte/riduttivo | Aria/Azoto | Argon/Vuoto |

Parametri di configurazione del sistema in base al diametro della barra

| Diametro della barra (mm) | Frequenza consigliata (kHz) | Gamma di potenza tipica (kW) | Produzione massima (kg/ora) | Uniformità di temperatura (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Analisi dell'efficienza termica

Il riscaldamento a induzione offre notevoli vantaggi in termini di efficienza rispetto ai metodi di riscaldamento tradizionali:

| Metodo di riscaldamento | Efficienza termica (%) | Consumo di energia (kWh/ton) | Emissioni di CO₂ (kg/ton) |

|---|---|---|---|

| Riscaldamento a induzione | 70-90 | 350-450 | 175-225 |

| Forno a gas | 20-45 | 800-1100 | 400-550 |

| Forno a olio | 20-40 | 850-1200 | 600-850 |

| Resistenza elettrica | 45-70 | 500-650 | 250-325 |

Considerazioni e applicazioni specifiche per i materiali

Forni per il riscaldamento di barre d'acciaio

Le proprietà magnetiche dell'acciaio (fino al raggiungimento della temperatura di Curie) lo rendono ideale per il riscaldamento a induzione, con conseguente elevata efficienza.

Tabella: Specifiche tecniche dei forni a induzione per barre d'acciaio

| Parametro | Piccola capacità | Media capacità | Grande capacità |

|---|---|---|---|

| Potenza nominale (kW) | 100-300 | 350-800 | 900-3000 |

| Gamma di frequenza (kHz) | 1-5 | 0.5-3 | 0.2-1 |

| Diametro massimo della barra (mm) Diametro della barra (mm) | 25-80 | 80-150 | 150-300 |

| Capacità di riscaldamento (kg/h) | 200-600 | 600-1500 | 1500-5000 |

| Intervallo di temperatura (°C) | 500-1250 | 500-1250 | 500-1250 |

| Consumo di energia (kWh/t) | 280-340 | 250-310 | 230-290 |

Tabella: Dati di prestazione per il riscaldamento di barre d'acciaio

| Diametro della barra (mm) | Tempo di riscaldamento a 1200°C (min) | Consumo di energia (kWh) | Uniformità di temperatura (±°C) |

|---|---|---|---|

| 30 | 2-3 | 15-22 | ±8 |

| 60 | 4-7 | 40-55 | ±10 |

| 120 | 8-12 | 100-140 | ±15 |

| 250 | 15-22 | 300-380 | ±20 |

L'acciaio rimane il materiale più comunemente riscaldato in forni a induzione. Il punto di Curie (circa 760°C) influisce significativamente sul processo di riscaldamento, poiché le proprietà magnetiche cambiano al di sopra di questa temperatura.

Per le barre di acciaio, il riscaldamento a induzione fornisce:

- Riscaldamento passante coerente per una microstruttura omogenea

- Formazione minima di calcare (0,3-0,8% di perdita di materiale rispetto a 2-3% nei forni convenzionali)

- Controllo preciso della temperatura per leghe critiche

Esempio di applicazione: La produzione di alberi a gomito per autoveicoli richiede il riscaldamento di barre di acciaio legato di 60 mm di diametro a 1180°C con un'uniformità di ±10°C. I moderni sistemi a induzione raggiungono questo obiettivo con 450kW di potenza in ingresso a 3kHz di frequenza, lavorando 1.200 kg/ora con un'efficienza di 78%.

Forni per il riscaldamento di Copper Bar

L'eccellente conducibilità elettrica del rame lo rende difficile da utilizzare per il riscaldamento a induzione, che richiede apparecchiature specializzate.

Tabella: Specifiche tecniche dei forni a induzione per barre di rame

| Parametro | Piccola capacità | Media capacità | Grande capacità |

|---|---|---|---|

| Potenza nominale (kW) | 75-200 | 250-600 | 700-2000 |

| Gamma di frequenza (kHz) | 3-10 | 2-6 | 1-4 |

| Diametro massimo della barra (mm) Diametro della barra (mm) | 15-50 | 50-100 | 100-200 |

| Capacità di riscaldamento (kg/h) | 150-400 | 400-1000 | 1000-3500 |

| Intervallo di temperatura (°C) | 400-1000 | 400-1000 | 400-1000 |

| Consumo di energia (kWh/t) | 290-350 | 260-320 | 240-300 |

Tabella: Dati di prestazione per il riscaldamento con barre di rame

| Diametro della barra (mm) | Tempo di riscaldamento a 800°C (min) | Consumo di energia (kWh) | Uniformità di temperatura (±°C) |

|---|---|---|---|

| 20 | 2-4 | 12-18 | ±4 |

| 40 | 4-8 | 30-40 | ±6 |

| 80 | 9-14 | 80-110 | ±9 |

| 150 | 18-25 | 200-260 | ±12 |

L'elevata conducibilità termica del rame rappresenta una sfida per il riscaldamento uniforme. Per ottimizzare l'effetto pelle e garantire una distribuzione uniforme del calore si utilizzano in genere frequenze più elevate (3-10 kHz).

Parametri tecnici per l'estrusione di barre di rame:

- Temperatura di riscaldamento ottimale: 750-850°C

- Densità di potenza: 0,8-1,0 kW/kg

- Tempo di riscaldamento per barra da 50 mm: 2-3 minuti

- Selezione della frequenza: 4-8 kHz

- Atmosfera: Azoto o atmosfera riducente per prevenire l'ossidazione

Forni per il riscaldamento di barre di alluminio

L'elevata conducibilità termica e la bassa resistività elettrica dell'alluminio rappresentano sfide uniche per il riscaldamento a induzione.

Tabella: Specifiche tecniche dei forni a induzione per barre di alluminio

| Parametro | Piccola capacità | Media capacità | Grande capacità |

|---|---|---|---|

| Potenza nominale (kW) | 50-150 | 200-500 | 600-1500 |

| Gamma di frequenza (kHz) | 2-8 | 1-4 | 0.5-3 |

| Diametro massimo della barra (mm) Diametro della barra (mm) | 20-60 | 60-120 | 120-250 |

| Capacità di riscaldamento (kg/h) | 100-300 | 300-800 | 800-3000 |

| Intervallo di temperatura (°C) | 300-650 | 300-650 | 300-650 |

| Consumo di energia (kWh/t) | 320-380 | 280-340 | 260-310 |

Tabella: Dati sulle prestazioni per il riscaldamento delle barre di alluminio

| Diametro della barra (mm) | Tempo di riscaldamento a 550°C (min) | Consumo di energia (kWh) | Uniformità di temperatura (±°C) |

|---|---|---|---|

| 25 | 3-5 | 15-20 | ±5 |

| 50 | 6-10 | 35-45 | ±7 |

| 100 | 12-18 | 90-120 | ±10 |

| 200 | 25-35 | 250-320 | ±15 |

L'elevata conducibilità elettrica e il basso punto di fusione dell'alluminio richiedono un controllo accurato:

Parametri critici per il riscaldamento delle billette di alluminio:

- Controllo preciso della temperatura (±5°C) per evitare una fusione parziale

- Frequenze più alte (5-15 kHz) per superare l'alta conduttività

- Densità di potenza tipica: 0,4-0,7 kW/kg

- Controllo della velocità di rampa della temperatura: 250-400°C/min.

- Sistemi di espulsione automatizzati per evitare il surriscaldamento

Lavorazione del titanio

La reattività del titanio con l'ossigeno richiede atmosfere protettive:

Requisiti specifici per il riscaldamento del titanio:

- Protezione da gas argon o ambienti sotto vuoto

- Uniformità di temperatura entro ±8°C

- Temperature di esercizio tipiche: 900-950°C

- Densità di potenza moderate: 0,7-1,0 kW/kg

- Sistemi di monitoraggio potenziati per prevenire i punti critici

Caratteristiche avanzate di progettazione e controllo del sistema

Tecnologia di alimentazione

I moderni sistemi di riscaldamento a barre a induzione utilizzano alimentatori a stato solido con le seguenti specifiche:

| Tipo di alimentazione | Gamma di frequenza | Fattore di potenza | Efficienza | Precisione del controllo |

|---|---|---|---|---|

| Inverter IGBT | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| Inverter MOSFET | 5-400 kHz | >0.93 | 90-95% | ±1% |

| Convertitore SCR | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Sistemi di controllo della temperatura

| Metodo di controllo | Precisione | Tempo di risposta | Applicazione |

|---|---|---|---|

| Pirometria ottica | ±5°C | 10-50 ms | Temperatura di superficie |

| Termocoppie multipunto | ±3°C | 100-500 ms | Monitoraggio del profilo |

| Imaging termico | ±7°C | 30-100 ms | Analisi dell'intera superficie |

| Modellazione matematica | ±10°C | In tempo reale | Stima della temperatura interna |

Analisi dei consumi energetici

I dati seguenti rappresentano i modelli di consumo energetico tipici per le applicazioni di riscaldamento a barre:

| Tipo di metallo | Diametro della barra (mm) | Energia richiesta (kWh/ton) | Riduzione di CO₂ rispetto al gas (%) |

|---|---|---|---|

| Acciaio al carbonio | 50 | 380-420 | 55-65 |

| Acciaio inox | 50 | 400-450 | 50-60 |

| Rame | 50 | 200-250 | 60-70 |

| Alluminio | 50 | 160-200 | 65-75 |

| Titanio | 50 | 450-500 | 45-55 |

Caso di studio: Sistema a induzione ottimizzato per la lavorazione di più metalli

Un moderno sistema di riscaldamento delle barre a induzione, progettato per una produzione flessibile, dimostra la versatilità della tecnologia attuale:

Specifiche del sistema:

- Capacità di potenza: 800 kW

- Gamma di frequenza: 0,5-10 kHz (regolazione automatica)

- Gamma di diametro della barra: 30-120 mm

- Produzione massima: 3.000 kg/ora (acciaio)

- Intervallo di temperatura: 400-1300°C

- Controllo dell'atmosfera: Regolabile da ossidante a inerte

- Sistema di recupero dell'energia: recupero di potenza 15-20%

Dati sulle prestazioni per materiale:

| Materiale | Dimensione della barra (mm) | Produzione (kg/ora) | Consumo di energia (kWh/ton) | Uniformità di temperatura (±°C) |

|---|---|---|---|---|

| Acciaio al carbonio | 80 | 2,800 | 390 | 12 |

| Acciaio legato | 80 | 2,600 | 410 | 14 |

| Acciaio inox | 80 | 2,400 | 430 | 15 |

| Rame | 80 | 3,200 | 220 | 8 |

| Ottone | 80 | 3,000 | 210 | 10 |

| Alluminio | 80 | 2,200 | 180 | 7 |

| Titanio | 80 | 1,800 | 470 | 9 |

Tendenze e innovazioni future

Il settore del riscaldamento delle barre a induzione continua a evolversi con diverse tendenze tecnologiche chiave:

- Tecnologia gemella digitale: Modelli di simulazione in tempo reale che prevedono la distribuzione della temperatura nella barra.

- Controllo adattivo potenziato dall'intelligenza artificiale: Sistemi auto-ottimizzanti che regolano i parametri in base alle variazioni del materiale.

- Sistemi di riscaldamento ibridi: Riscaldamento combinato a induzione e a conduzione per un utilizzo ottimizzato dell'energia

- Elettronica di potenza potenziata: Semiconduttori ad ampio bandgap (SiC, GaN) che consentono efficienze più elevate

- Isolamento termico avanzato: Materiali nanoceramici che riducono le perdite di calore 15-25%

Conclusione

Sistemi di riscaldamento a induzione per barre metalliche è una tecnologia sofisticata e versatile per le applicazioni di lavorazione dei metalli. La capacità di controllare con precisione i parametri di riscaldamento, di ottenere un'eccellente uniformità di temperatura e di ridurre significativamente il consumo energetico rende questi sistemi ideali per le operazioni di lavorazione dei metalli di alto valore.

La selezione dei parametri tecnici appropriati - frequenza, densità di potenza, tempo di riscaldamento e controllo dell'atmosfera - deve essere attentamente adattata ai requisiti specifici del materiale e dell'applicazione. I sistemi moderni offrono livelli di controllo, efficienza e flessibilità senza precedenti, consentendo ai produttori di lavorare un'ampia gamma di materiali con risultati ottimali.

Forni a induzione per il riscaldamento delle barre sono indispensabili per riscaldare barre di alluminio, rame e acciaio, offrendo efficienza, uniformità e sostenibilità senza pari. Che si tratti di ottimizzare le operazioni di forgiatura o di ottenere un controllo preciso della temperatura per il trattamento termico, questa tecnologia garantisce risultati ottimali in diversi settori. Grazie ai parametri personalizzabili e alle funzionalità avanzate, i forni a induzione stanno dando forma al futuro dei processi di riscaldamento dei metalli.