Capire la saldatura a resistenza: Tecniche, applicazioni e vantaggi

La saldatura costituisce la spina dorsale di molte industrie, collegando tra loro i materiali per costruire qualsiasi cosa, dalle automobili agli aeroplani ai serbatoi di stoccaggio. Tra i vari metodi, saldatura a resistenzag (RSW) si distingue per velocità, precisione e versatilità. Che si tratti di industria manifatturiera, automobilistica o aerospaziale, comprendere l'importanza di questo processo può aiutare a sfruttarne i vantaggi e ad affrontarne le sfide.

Che cos'è la saldatura a resistenza?

Definizione e principi di base

La saldatura a resistenza è un processo in cui due o più lamiere metalliche vengono unite utilizzando il calore generato dalla resistenza elettrica. Invece di saldature singole e isolate (come nella saldatura a punti), si crea un cordone di saldatura continuo facendo rotolare i materiali attraverso elettrodi a forma di ruota. Questo metodo garantisce giunzioni coerenti, pulite e resistenti, ed è ideale per le applicazioni che richiedono precisione e durata.

Il processo prevede essenzialmente:

- Serraggio dei pezzi tra elettrodi in lega di rame,

- Passando la corrente elettrica attraverso i materiali, si genera calore attraverso la resistenza,

- Mantenere la pressione per creare una cucitura robusta mentre gli elettrodi scorrono sul pezzo.

Sviluppo storico ed evoluzione

Introdotta all'inizio del XX secolo, la saldatura a resistenza ha preso piede con i progressi dell'automazione industriale. È diventata parte integrante della produzione di contenitori ermetici e a prova di perdite, soprattutto a metà del secolo, quando la domanda di serbatoi di carburante, serbatoi d'acqua e componenti strutturali è aumentata. Oggi, innovazioni come la robotica e i sistemi di controllo in tempo reale stanno spingendo questa tecnologia verso il territorio dell'Industria 4.0.

Tecniche e metodi di saldatura a resistenza

I diversi metodi di saldatura a resistenza si sono evoluti per adattarsi a diverse applicazioni. Ecco un approfondimento:

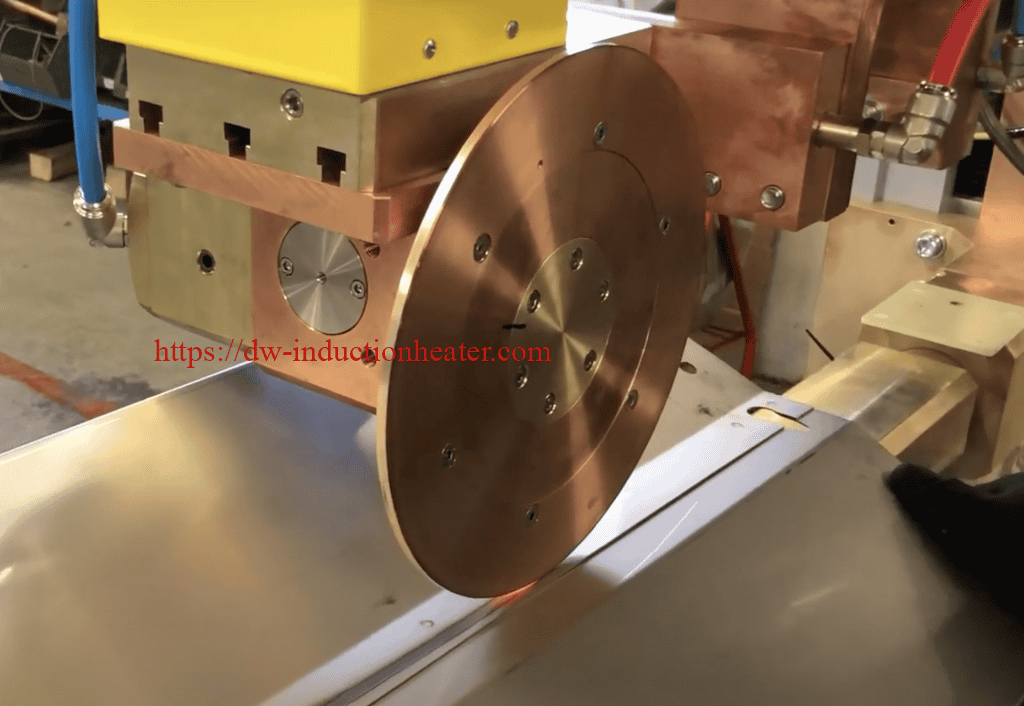

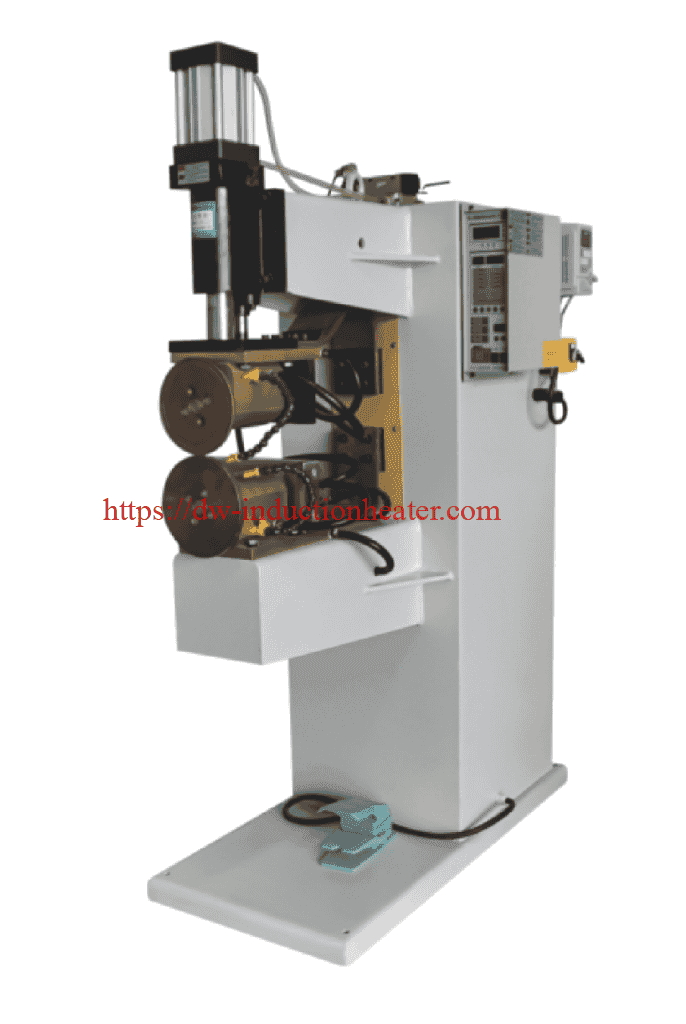

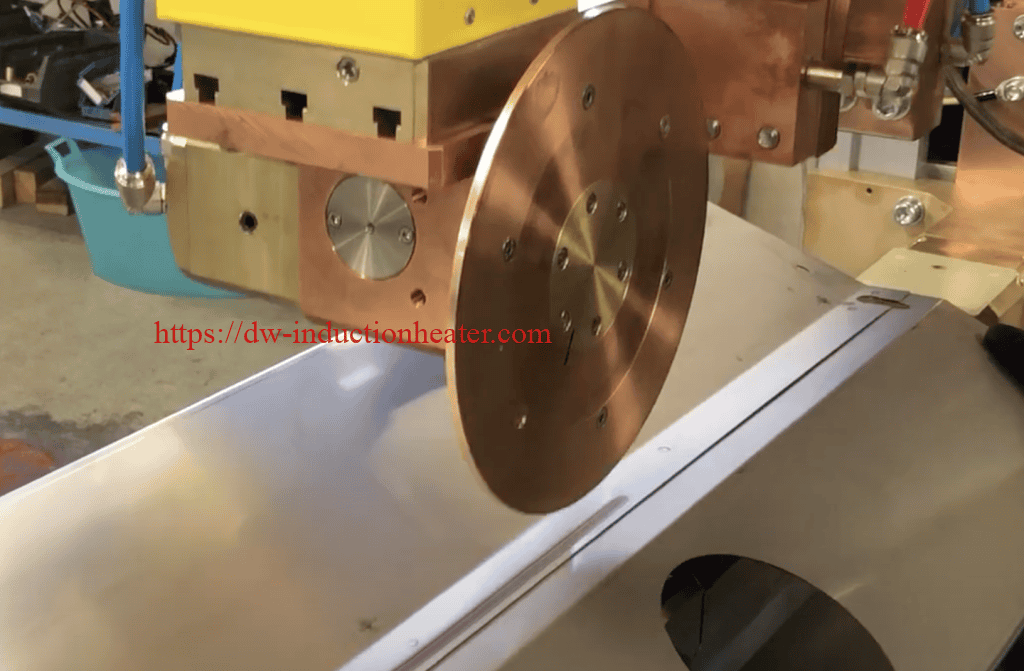

1. Saldatura a rulli

La saldatura a rulli è la variante più comune, in cui elettrodi continui a forma di rulli creano giunture lunghe e uniformi. È particolarmente utile per realizzare serbatoi di carburante, serbatoi d'acqua e grandi gruppi meccanici. Il processo è automatizzato e può essere regolato per lavorare con materiali, spessori e velocità diversi.

2. Saldatura delle cuciture delle ruote

La saldatura a ruota è simile a quella a rullo, ma prevede elettrodi piatti anziché rulli. Come suggerisce il nome, gli elettrodi a forma di ruota ruotano ad alta velocità, generando il calore necessario per le saldature. Questo metodo offre maggiore precisione e velocità rispetto alla saldatura a rulli, ma potrebbe non essere adatto a tutti i tipi di giunti.

3. Saldatura delle cuciture

La saldatura a punti viene impiegata per la realizzazione di parti piccole o di forma irregolare, come componenti automobilistici, filtri o elettrodomestici. In questa variante gli elettrodi sono sostituiti da barre di rame con punte appuntite che praticano piccoli fori.

2. Saldatura Mash Seam

Questo metodo avanzato prevede la leggera sovrapposizione di due lamiere e la loro fusione lungo la sovrapposizione mediante un'elevata pressione elettrica. La saldatura Mash seam è utilizzata per produrre giunti estremamente lisci, perfetti per prodotti come i sistemi di scarico automobilistici.

3. Saldatura di testa della lamina

Utilizzata per la saldatura di lamiere e fogli sottili (spesso nel settore aerospaziale), questa tecnica crea giunzioni di testa precise fondendo i bordi tra loro. Ciò garantisce precisione e resistenza, mantenendo la resistenza del materiale. proprietà htweight.

proprietà htweight.

4. Parametri tipici di saldatura a resistenza:

| Parametro | Simbolo | Unità | Intervallo tipico (esempi - altamente variabile) | Importanza |

|---|---|---|---|---|

| Corrente di saldatura | I | Ampere (A) | 1000 - 10000 A | Ha un impatto diretto sulla penetrazione e sulla resistenza della saldatura |

| Tensione di saldatura | V | Volt (V) | 1 - 10 V | Influenza il flusso di corrente e la generazione di calore |

| Tempo/impulso di saldatura | t | Millisecondi (ms) | 1 - 10 ms | Controlla la quantità di calore applicata |

| Velocità di saldatura | v | mm/s o in/min | 10 - 1000 mm/s (altamente variabile) | Influenza l'apporto di calore per unità di lunghezza |

| Pressione | P | Newton (N) o | 100 - 1000 N (altamente variabile) | Assicura un buon contatto elettrico e termico |

| Diametro della ruota dell'elettrodo | D | mm o in | Varia notevolmente in base all'applicazione | Impatto sulla distribuzione del calore e sulla qualità della saldatura |

| Frequenza | f | Hz | 50-60 Hz (frequenza di linea), o superiore con macchine specializzate | Interviene sulla distribuzione del calore per esigenze specifiche |

Applicazioni in tutti i settori

L'adattabilità della saldatura a resistenza la rende indispensabile in tutti i settori. Ecco alcune applicazioni reali:

Industria automobilistica

- Serbatoi di carburante: La saldatura delle giunzioni garantisce giunti a prova di perdite e durevoli per i serbatoi di carburante, fondamentali per la sicurezza dei veicoli.

- Sistemi di scarico: La saldatura Mash seam crea cuciture lisce e robuste nei sistemi di scarico, contribuendo a soddisfare i rigorosi standard di prestazioni e durata.

Caso di studio:

I principali produttori automobilistici, come Tesla, hanno implementato la saldatura automatizzata delle giunture per i serbatoi di carburante, registrando un aumento dell'efficienza produttiva pari a 30% e rispettando gli standard di qualità.

Industria manifatturiera

- Serbatoi e contenitori per l'acqua: Saldatura a resistenza è ampiamente utilizzato per unire l'acciaio inossidabile e l'alluminio, creando giunti a tenuta stagna necessari per i serbatoi d'acqua e le soluzioni di stoccaggio dei fluidi.

Caso di studio:

Un'azienda produttrice di serbatoi è passata alla saldatura a resistenza e ha ottenuto una riduzione dei costi di produzione di 20% grazie alla riduzione degli scarti di materiale e all'efficienza energetica.

Industria aerospaziale

- Componenti strutturali: Le aziende del settore aerospaziale si affidano alla saldatura di testa per creare componenti leggeri ma resistenti per scudi termici, pannelli della fusoliera e strutture di supporto.

Caso di studio:

Un'importante azienda aerospaziale ha integrato i robot di saldatura delle giunture nella propria linea di produzione, riducendo gli errori di 40% e ottenendo una precisione senza precedenti nella saldatura strutturale.

Vantaggi della saldatura a resistenza

L'adozione della saldatura a resistenza comporta numerosi vantaggi, tra cui i seguenti:

Saldatura ad alta velocità

La RSW è incredibilmente efficiente in termini di tempo. Automatizzando i processi e consentendo cuciture continue, i produttori riducono significativamente i tempi di produzione senza sacrificare la qualità. Inoltre, il processo non richiede materiale di riempimento o operazioni di giunzione secondarie, rendendolo ancora più veloce.

Saldature forti e durature

Le giunture risultanti sono robuste e resistenti all'usura. Ciò è dovuto alla natura continua della saldatura, che elimina i potenziali punti deboli che potrebbero sorgere con la saldatura a punti. Inoltre, poiché non c'è bisogno di materiale d'apporto, la giunzione rimane costante in termini di resistenza per tutta la sua lunghezza.

Versatilità e adattabilità

La saldatura a resistenza funziona con un'ampia gamma di materiali come l'acciaio inossidabile, l'alluminio e il titanio. Il processo può anche essere regolato per adattarsi a diversi spessori e velocità, offrendo flessibilità per diverse applicazioni industriali.

Sfide e limiti

Mentre la saldatura a resistenza

Giunti forti e consistenti

La saldatura a cordone crea giunti uniformi, essenziali per prodotti come serbatoi di carburante e pannelli strutturali, dove qualsiasi punto debole potrebbe compromettere l'integrità e la sicurezza.

Costo-efficacia

Questo processo riduce al minimo gli scarti di materiale e consuma meno energia rispetto ad altre tecniche di saldatura, rendendolo una scelta sostenibile dal punto di vista ambientale ed economico.

Versatilità

Lavora su un'ampia gamma di materiali, tra cui acciaio, acciaio inossidabile e alluminio, soddisfacendo le esigenze di industrie con esigenze diverse.

Processo di saldatura pulito

Con fumi, schizzi e rumori ridotti al minimo, la saldatura a resistenza garantisce un ambiente di lavoro più sicuro e pulito per gli operatori.

Migliori pratiche e considerazioni

Per massimizzare i vantaggi della saldatura a resistenza, è bene tenere a mente queste pratiche chiave:

Compatibilità dei materiali

Assicurarsi che i materiali utilizzati siano compatibili con la saldatura a cordone. Lo spessore del metallo, la conduttività e le proprietà della superficie possono influire sulla qualità della saldatura. Sperimentare diverse impostazioni per trovare la combinazione ottimale per ciascun materiale.

Manutenzione corretta degli elettrodi

Gli elettrodi sono componenti fondamentali dell'apparecchiatura di saldatura. Ispezionarli e pulirli regolarmente per evitare la contaminazione o l'usura, che possono influire sulla qualità della saldatura.

Impostazioni di pressione e corrente adeguate

Il giusto equilibrio tra pressione e corrente è essenziale per la buona riuscita della saldatura. Una pressione troppo bassa può causare vuoti o una fusione incompleta, mentre una forza eccessiva può distorcere il materiale. Allo stesso modo, una corrente troppo alta o troppo bassa può influire sulla resistenza e sulla consistenza della saldatura.

Conclusione

La saldatura a resistenza ha rivoluzionato la produzione fornendo soluzioni di giunzione efficienti, versatili e precise. Le sue diverse varianti soddisfano le più svariate esigenze industriali, dai serbatoi di carburante per autoveicoli

Manutenzione delle apparecchiature

I controlli regolari dell'apparecchiatura sono essenziali per evitare i tempi di inattività. Pulire frequentemente gli elettrodi per mantenere una pressione e un contatto costanti.

Protocolli di sicurezza

Stabilire misure di sicurezza rigorose per proteggere i saldatori da rischi elettrici e ustioni. Garantire un'adeguata ventilazione per gestire il calore e i fumi minimi prodotti.

Tendenze future nella saldatura a resistenza

Il futuro della saldatura a resistenza sta nell'innovazione. Ecco alcune tendenze che caratterizzano il settore:

Automazione e robotica

I sistemi di saldatura automatizzati, alimentati dalla robotica, semplificano le attività e riducono i costi di manodopera. I robot aumentano anche la precisione per progetti complessi o su larga scala.

Esempio:

Una casa automobilistica ha registrato un aumento della precisione di saldatura di 50% dopo l'impiego di bracci robotizzati per la saldatura delle giunture nella produzione di serbatoi di carburante.

I progressi dei sistemi di controllo

Le moderne apparecchiature integrano il monitoraggio in tempo reale e i controlli adattivi, garantendo una qualità di saldatura costante grazie a regolazioni al volo.

Integrazione con l'Industria 4.0

L'IoT e l'analisi dei dati stanno entrando nell'arena della saldatura, consentendo la manutenzione predittiva, l'ottimizzazione avanzata dei processi e le intuizioni guidate dall'intelligenza artificiale per aumentare la produttività.

Ricerca di nuove leghe

L'esplorazione di leghe più leggere e resistenti apre nuove applicazioni per la saldatura a resistenza, in particolare nell'industria aerospaziale e automobilistica.

Domande frequenti sulla saldatura a resistenza

1. È saldatura a resistenza adatto a tutti i materiali?

L'RSW è molto versatile, ma è più adatto a materiali conduttivi come l'acciaio, l'acciaio inossidabile e l'alluminio. I materiali non conduttivi o molto spessi possono richiedere metodi alternativi.

2. Qual è l'investimento iniziale per le apparecchiature di saldatura a resistenza?

Sebbene i costi iniziali siano elevati, i risparmi a lungo termine grazie alla riduzione degli scarti, ai tempi di produzione più rapidi e all'automazione intelligente giustificano l'investimento per la maggior parte delle industrie.

3. La saldatura a resistenza può gestire geometrie complesse?

Sì, ma spesso richiede utensili specializzati o sistemi robotici adattivi per geometrie complesse.

4. Come posso mantenere costante la qualità della saldatura?

Pulire e ispezionare regolarmente gli elettrodi di saldatura, monitorare la consistenza del materiale e sfruttare i sistemi di controllo in tempo reale per ottimizzare il processo.