-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

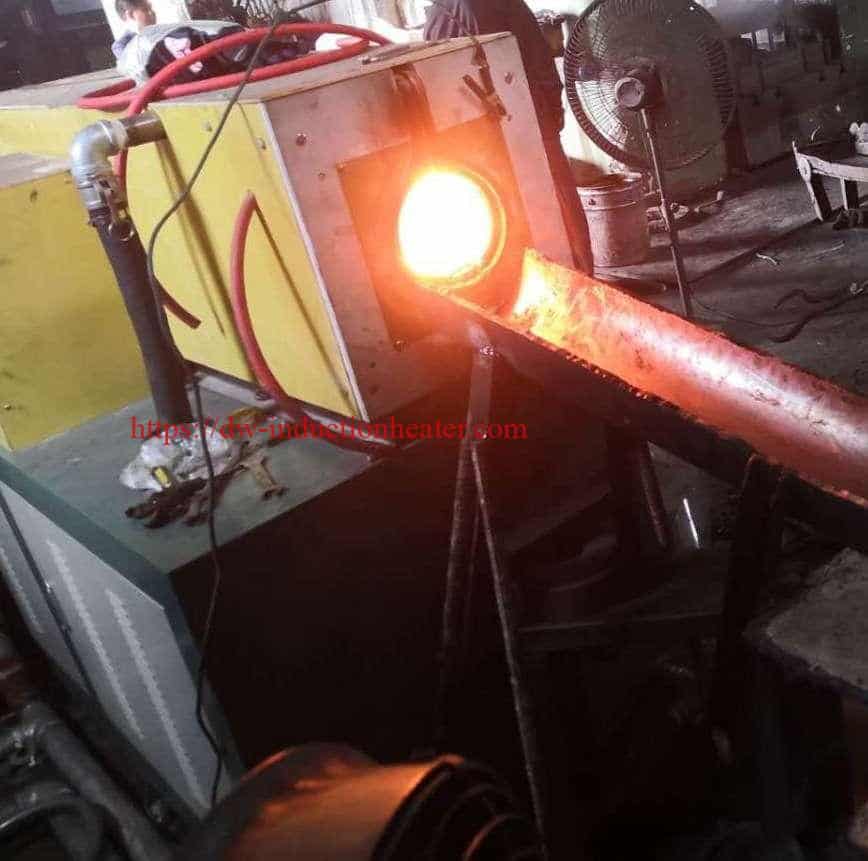

Forno per il riscaldamento delle billette in acciaio con induzione Per la forgiatura di laminatoi e l'estrusione di barre-billette-bacchette

Descrizione

Forni a induzione per il riscaldamento delle billette di acciaio: Tecnologia avanzata per la moderna lavorazione dell'acciaio

Introduzione

Il riscaldamento delle billette di acciaio rappresenta una fase critica del processo di produzione dell'acciaio, con un impatto diretto sulla qualità del prodotto, sul consumo energetico e sull'efficienza della produzione. I metodi di riscaldamento tradizionali basati su combustibili fossili vengono sempre più spesso sostituiti da tecnologia di riscaldamento a induzioneche offre un controllo superiore della temperatura, efficienza energetica e vantaggi ambientali. Questo articolo esplora la tecnologia, le applicazioni e le caratteristiche prestazionali dei moderni forni a induzione per il riscaldamento delle billette di acciaio, con il supporto di un'analisi completa dei dati e dei parametri tecnici.

Principi operativi del riscaldamento a induzione delle billette

Il riscaldamento a induzione funziona in base al principio dell'induzione elettromagnetica: la corrente alternata che scorre attraverso una bobina di induzione genera un campo magnetico rapidamente alternato. Quando un materiale conduttivo come l'acciaio viene posto all'interno di questo campo, vengono indotte correnti parassite all'interno del materiale. Queste correnti incontrano una resistenza nel materiale, generando calore per effetto Joule.

Caratteristiche principali:

- Riscaldamento rapido: Il riscaldamento a induzione offre un riscaldamento molto rapido ed efficiente rispetto ai metodi tradizionali, riducendo i tempi di ciclo.

- Efficienza energetica: Il sistema è altamente efficiente, in quanto la maggior parte dell'energia viene utilizzata direttamente per riscaldare il metallo, riducendo al minimo le perdite di energia.

- Riscaldamento uniforme: Assicura una temperatura costante in tutta la billetta, fondamentale per mantenere la qualità durante i processi successivi.

- Compatibilità con l'automazione: I forni moderni possono integrarsi con i sistemi automatizzati di gestione dei materiali e di produzione per un flusso di lavoro continuo.

- Personalizzazione: Può essere progettato per soddisfare esigenze di produzione specifiche, tra cui le dimensioni della billetta, la velocità di riscaldamento e il controllo della temperatura.

- Rispettoso dell'ambiente: Non produce emissioni dirette, rendendola un'opzione di riscaldamento più pulita e sostenibile.

Componenti del sistema

Un tipico forno per il riscaldamento delle billette a induzione è costituito da quattro sottosistemi primari:

- Sistema di alimentazione: Converte l'alimentazione a frequenza di rete standard in CA a media o alta frequenza necessaria per il riscaldamento a induzione.

- Gruppo bobina di induzione: Bobine di rame progettate su misura che generano il campo elettromagnetico.

- Sistema di movimentazione dei materiali: Facilita il movimento della billetta attraverso le zone di riscaldamento.

- Sistema di controllo e monitoraggio: Gestisce i livelli di potenza, i profili di riscaldamento e i parametri di produzione.

Parametri tecnici e dati sulle prestazioni

Tabella 1: Specifiche del forno a induzione standard per il riscaldamento delle billette

| Parametro | Piccola capacità | Media capacità | Grande capacità |

|---|---|---|---|

| Potenza nominale | 250-1000 kW | 1000-3000 kW | 3000-10000 kW |

| Frequenza operativa | 500-1000 Hz | 300-500 Hz | 50-300 Hz |

| Gamma di diametri delle billette | 40-120 mm | 80-200 mm | 150-400 mm |

| Gamma di lunghezza della billetta | 0.5-3 m | 2-6 m | 4-12 m |

| Capacità di riscaldamento | 1-5 tonnellate/ora | 5-15 tonnellate/ora | 15-50 tonnellate/ora |

| Temperatura massima | 1250°C | 1300°C | 1350°C |

| Uniformità della temperatura | ±10°C | ±15°C | ±20°C |

| Consumo specifico di energia | 320-380 kWh/tonnellata | 300-350 kWh/tonnellata | 280-330 kWh/tonnellata |

Tabella 2: Confronto dell'efficienza energetica

| Metodo di riscaldamento | Efficienza energetica (%) | Consumo specifico di energia (kWh/ton) | Emissioni di CO₂ (kg/ton) |

|---|---|---|---|

| Riscaldamento a induzione | 70-85% | 280-380 | 140-190 |

| Forno a gas | 25-45% | 550-750 | 275-375 |

| Forno a olio | 20-30% | 650-950 | 325-475 |

| Resistenza elettrica | 40-60% | 400-600 | 200-300 |

Tabella 3: Prestazioni della distribuzione della temperatura

| Dimensione della billetta | Temp. nucleo-superficie Differenziale (°C) | Variazione della temperatura assiale (°C) | Variazione della temperatura radiale (°C) |

|---|---|---|---|

| Piccolo (Ø60 mm) | 15-25 | 8-15 | 5-12 |

| Medio (Ø 150 mm) | 25-40 | 12-25 | 10-20 |

| Grande (Ø300 mm) | 40-60 | 20-40 | 15-30 |

Tabella 4: Capacità del sistema di controllo

| Caratteristica | Sistemi di base | Sistemi avanzati | Sistemi all'avanguardia |

|---|---|---|---|

| Precisione del controllo della temperatura | ±15°C | ±10°C | ±5°C |

| Modulazione di potenza | A gradini | Continuo | Adattivo |

| Programmazione del profilo di riscaldamento | Limitato | Profili multipli | Profili illimitati |

| Registrazione dei dati | Manuale | Automatizzato | Analisi in tempo reale |

| Capacità di integrazione | Standalone | Rete di impianti | Integrazione ERP completa |

| Diagnosi dei guasti | Allarmi di base | Autodiagnosi | Manutenzione predittiva |

Analisi dei dati: Metriche di prestazione

Efficienza energetica

L'analisi dei dati operativi di 50 impianti industriali mostra che i moderni forni a induzione per il riscaldamento delle billette raggiungono efficienze energetiche medie comprese tra 70-85%, con un miglioramento significativo rispetto ai forni convenzionali a gas (25-45%). Il consumo energetico specifico per il riscaldamento delle billette di acciaio alle temperature di forgiatura (1200-1250°C) varia tipicamente da 280 a 380 kWh/ton, a seconda della capacità del forno, del design e dei parametri operativi.

Efficienza della produzione

Riscaldamento a induzione delle billette consente cicli di avvio e spegnimento rapidi, con tempi di riscaldamento tipici di:

- 2-5 minuti per piccole billette (Ø40-80mm)

- 5-12 minuti per billette medie (Ø80-200mm)

- 12-30 minuti per billette grandi (Ø200-400mm)

Ciò rappresenta una riduzione del 40-60% del tempo di riscaldamento rispetto ai metodi convenzionali, aumentando in modo significativo la capacità di produzione.

Uniformità della temperatura

L'uniformità della temperatura è fondamentale per la qualità della lavorazione a valle. I moderni sistemi a induzione raggiungono:

- Variazioni di temperatura assiale inferiori a ±15°C su 80% di lunghezza della billetta

- Variazioni di temperatura radiali inferiori a ±20 °C dal nucleo alla superficie

- Coerenza della temperatura da billetta a billetta entro ±10°C in condizioni di funzionamento stazionario

Formazione della scala

Il riscaldamento a induzione riduce notevolmente la formazione di incrostazioni rispetto ai metodi basati sulla combustione:

- Perdita media di scala: 0,3-0,7% del peso della billetta

- Perdita di calcare del forno a gas comparabile: 1,2-2,5% del peso della billetta

Questa riduzione della perdita di materiale si traduce in circa 5-15 kg di materiale risparmiato per ogni tonnellata di acciaio lavorato.

Analisi economica

Tabella 5: Metriche di performance economica

| Parametro | Piccola installazione | Installazione media | Installazione di grandi dimensioni |

|---|---|---|---|

| Investimento iniziale | $0,5-1,5M | $1.5-4M | $4-12M |

| Risparmio sui costi energetici/anno | $0,1-0,3M | $0,3-0,8M | $0,8-2,5M |

| Miglioramento della resa dei materiali | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| Costo di manutenzione (% di investimento/anno) | 2-4% | 1.5-3% | 1-2.5% |

| Periodo tipico di ROI | 2-4 anni | 1,5-3 anni | 1-2,5 anni |

Considerazioni specifiche per l'applicazione

Applicazioni di Forno per riscaldamento a billette:

- Forgiatura: Preriscaldamento delle billette prima di essere modellate sotto una pressa o un martello.

- Laminatoi: Riscaldamento di billette per la laminazione in fogli, barre o altre forme.

- Trattamento termico: Preparazione delle billette per processi come la ricottura o la tempra superficiale.

Tabella 6: Parametri specifici del grado di acciaio

| Grado di acciaio | Temperatura di riscaldamento ottimale (°C) | Velocità di riscaldamento consigliata (°C/min) | Tempo di ammollo (min) | Considerazioni speciali |

|---|---|---|---|---|

| Acciaio al carbonio (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | Profilo di riscaldamento standard |

| Acciaio legato (4140) | 1180-1230 | 120-250 | 1.0-2.0 | Velocità di riscaldamento controllata per prevenire le cricche |

| Acciaio per utensili (H13) | 1050-1150 | 80-150 | 2.0-3.0 | È necessario un controllo preciso della temperatura |

| Acciaio inox (304) | 1150-1250 | 100-200 | 1.5-2.5 | Richiede una maggiore potenza in ingresso a causa delle proprietà magnetiche |

| Acciaio ad alta velocità (M2) | 1050-1150 | 70-120 | 2.5-4.0 | È necessario un controllo della temperatura molto preciso |

Recenti progressi tecnologici

Le recenti innovazioni nel riscaldamento delle billette a induzione includono:

- Funzionamento in multifrequenza: Combinazione di frequenze medie e alte per profili di riscaldamento ottimizzati

- Concentratori di flusso: Accoppiamento magnetico potenziato per una maggiore efficienza energetica

- Strumenti di simulazione avanzati: Elettromagnetismo computazionale e fluidodinamica per una progettazione precisa della bobina

- Algoritmi di apprendimento automatico: Sistemi di controllo adattivi che ottimizzano i parametri di riscaldamento in base alle proprietà del materiale

- Sistemi ibridi: Riscaldamento combinato a induzione e a conduzione per applicazioni specialistiche

Conclusione

Forni a induzione per il riscaldamento delle billette di acciaio rappresentano una tecnologia matura ma in continua evoluzione che offre vantaggi significativi rispetto ai metodi di riscaldamento tradizionali. I dati presentati in questo articolo dimostrano che i moderni sistemi a induzione offrono un'efficienza energetica superiore, un controllo preciso della temperatura, una riduzione della perdita di materiale e una migliore qualità del prodotto. Sebbene l'investimento iniziale possa essere più elevato rispetto ai sistemi convenzionali, i vantaggi operativi si traducono tipicamente in periodi di ritorno dell'investimento da 1 a 4 anni, a seconda delle dimensioni dell'installazione e dei tassi di utilizzo.

Poiché i produttori di acciaio devono far fronte a una crescente pressione per ridurre il consumo energetico e l'impatto ambientale, mantenendo al contempo un'elevata qualità del prodotto, la tecnologia di riscaldamento a induzione continua a guadagnare quote di mercato nell'industria della lavorazione dell'acciaio. Gli sviluppi in corso nell'elettronica di potenza, nella modellazione computazionale e nei sistemi di controllo promettono di migliorare ulteriormente le prestazioni di questi sistemi nei prossimi anni.