-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

sistemi di trattamento termico post-saldatura a induzione macchine per il trattamento termico post-saldatura a induzione

Descrizione

Che cos'è un sistema PWHT a induzione?

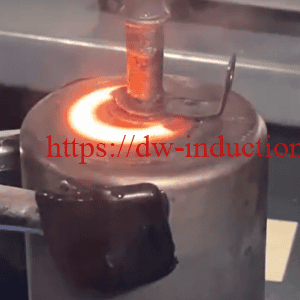

Un sistema PWHT a induzione / Il sistema di trattamento termico post-saldatura a induzione è una soluzione di trattamento termico progettata per ridurre al minimo le tensioni residue nei materiali e migliorarne le proprietà meccaniche dopo la saldatura. Utilizzando il principio dell'induzione elettromagnetica, il sistema genera calore direttamente all'interno del materiale, consentendo un riscaldamento localizzato e controllato. A differenza dei metodi tradizionali, come il riscaldamento in forno o a resistenza, il PWHT a induzione offre processi di trattamento termico più rapidi, efficienti dal punto di vista energetico e precisi, rendendolo ideale per le industrie che richiedono componenti saldati di alta qualità.

Come funziona

- Bobina di induzione/coperta: Una bobina o una coperta flessibile a induzione viene posizionata intorno o vicino all'area di saldatura.

- Generazione di campi elettromagnetici: L'alimentatore della macchina converte la corrente alternata in una frequenza specifica (spesso compresa tra 2 e 25 kHz).

- Correnti indotte e generazione di calore: Il campo elettromagnetico induce correnti parassite nel metallo, provocandone il riscaldamento interno.

- Controllo della temperatura: Le termocoppie collegate in prossimità della saldatura forniscono un feedback al sistema di controllo (PLC). Questo regola la potenza erogata per ottenere un profilo di temperatura preciso secondo le procedure PWHT.

Perché usare l'induzione per la PWHT?

- Riscaldamento rapido e preciso: L'induzione offre una velocità di riscaldamento più rapida e una temperatura finemente controllata, riducendo al minimo i problemi di qualità come le cricche o l'incompleto scarico delle tensioni.

- Efficienza energetica: I sistemi a induzione sono spesso più efficienti dei tradizionali sistemi di riscaldamento a resistenza o a forno. L'energia viene concentrata direttamente nell'area da riscaldare.

- Portabilità e flessibilità: Rispetto ai forni di grandi dimensioni, le unità PWHT a induzione (con bobine/coperchi flessibili) consentono di effettuare il trattamento in loco o sul posto. Ciò è particolarmente utile per i componenti di grandi dimensioni o per le installazioni fisse (ad esempio, le tubazioni nelle raffinerie).

- Automazione e monitoraggio: La maggior parte delle macchine PWHT a induzione è dotata di sistemi integrati di registrazione dei dati, gestione delle ricette e allarmi, che semplificano la conformità ai codici (come ASME, AWS) e garantiscono la tracciabilità del processo.

Caratteristiche tipiche di una macchina PWHT a induzione

- Gamma di potenza nominale: Le macchine possono variare da piccole unità da 30 kW a grandi sistemi da oltre 300 kW, a seconda dello spessore, del tipo di materiale e delle dimensioni del pezzo.

- Gamma di frequenza: Di solito tra 2 kHz e 25 kHz, ottimizzati in base alla profondità di penetrazione del calore necessaria.

- Canali di riscaldamento multipli (zone): Consente il trattamento simultaneo di più giunti o di geometrie di saldatura complesse.

- Controllo avanzato: Interfaccia HMI (Human-Machine Interface) con touchscreen, controllo basato su PLC, ingressi per termocoppie multiple e opzioni di registrazione dei dati.

- Metodo di raffreddamento: A seconda della potenza nominale, gli alimentatori a induzione possono essere raffreddati ad aria o ad acqua.

Applicazioni delle macchine PWHT a induzione nel settore delle condotte

Trattamento termico post-saldatura (PWHT) è un processo cruciale nell'industria delle condotte, soprattutto nelle applicazioni ad alta pressione e ad alta temperatura. Utilizzando la tecnologia di riscaldamento a induzione per eseguire la PWHT, i costruttori e gli operatori di condotte possono ottenere un controllo preciso e costante della temperatura, riducendo al contempo i tempi complessivi di trattamento. Di seguito sono riportate le applicazioni e i vantaggi principali della PWHT a induzione nel settore delle condotte:

Trattamento termico post-saldatura (PWHT) è un processo cruciale nell'industria delle condotte, soprattutto nelle applicazioni ad alta pressione e ad alta temperatura. Utilizzando la tecnologia di riscaldamento a induzione per eseguire la PWHT, i costruttori e gli operatori di condotte possono ottenere un controllo preciso e costante della temperatura, riducendo al contempo i tempi complessivi di trattamento. Di seguito sono riportate le applicazioni e i vantaggi principali della PWHT a induzione nel settore delle condotte:

1. Costruzione di nuovi gasdotti

- Saldature a cordone lungo

- Le tubazioni di grande diametro richiedono spesso passaggi multipli e giunti di saldatura complessi. Il PWHT a induzione può essere utilizzato per eseguire un trattamento termico uniforme lungo l'intero cordone, migliorando la qualità della saldatura e riducendo il rischio di cricche.

- Saldature di collegamento

- Durante i progetti di installazione o di espansione, le saldature di collegamento collegano diversi segmenti di tubazioni. Un trattamento termico costante di queste saldature mediante induzione riduce le tensioni residue e contribuisce a garantire l'integrità a lungo termine, soprattutto nelle condotte destinate al servizio ad alta pressione.

- Giunti di campo in aree remote

- Le apparecchiature PWHT a induzione, progettate per essere trasportabili, possono essere trasportate in cantieri remoti di costruzione di condotte o su terreni accidentati. L'impostazione efficiente e i cicli di riscaldamento/raffreddamento più rapidi sono particolarmente vantaggiosi quando si lavora in condizioni difficili con risorse limitate.

2. Riparazione e manutenzione delle condotte

- Riparazione delle crepe

- Le condutture possono sviluppare cricche a causa della fatica, della corrosione o di danni meccanici. La PWHT a induzione aiuta ad alleviare le tensioni residue nella zona di saldatura riparata, riducendo il rischio di ulteriore propagazione delle cricche e prolungando la vita utile della condotta.

- Maschiatura a caldo e aggiunta di rami

- Quando sono necessarie modifiche alle condotte (come l'aggiunta di diramazioni o nuovi collegamenti), le saldature possono essere sottoposte a PWHT a induzione per migliorare la duttilità, la tenacità e l'affidabilità complessiva.

- Sezione Sostituzione

3. Conformità agli standard e ai codici del settore

- Standard ASME e API

- Molti codici delle tubazioni in pressione (ad esempio, ASME B31.3, ASME B31.4, ASME B31.8 e standard API) specificano la PWHT per determinati materiali, spessori e scenari di servizio. Le macchine PWHT a induzione forniscono un controllo preciso della temperatura e una documentazione computerizzata, aiutando gli operatori a soddisfare questi requisiti normativi.

- Riduzione della durezza

- Distribuendo uniformemente il calore nell'area di saldatura, i sistemi a induzione contribuiscono a ridurre la durezza nella zona termicamente alterata (ZTA), un requisito richiesto da alcune procedure previste dalla normativa per ridurre il rischio di cricche indotte da idrogeno.

- Requisiti specifici del materiale

- Alcuni acciai legati, come gli acciai al cromo-molibdeno (Cr-Mo) o altri acciai a bassa lega ad alta resistenza (HSLA), possono richiedere profili termici rigorosi. La PWHT a induzione permette di personalizzare l'aumento della temperatura, i tempi di mantenimento e il raffreddamento controllato per ottenere la microstruttura desiderata.

4. Vantaggi di PWHT a induzione in tubazione Applicazioni

- Cicli di riscaldamento più rapidi

- Il riscaldamento a induzione fornisce il calore direttamente ed efficacemente alla zona di saldatura, riducendo significativamente il tempo di riscaldamento rispetto ai metodi tradizionali (come le bobine di resistenza o i forni a gas).

- Distribuzione del calore accurata e uniforme

- I sistemi di controllo automatizzati consentono una regolazione precisa della temperatura e una copertura uniforme sulla circonferenza del tubo. Questa omogeneità è fondamentale per soddisfare i requisiti meccanici e metallurgici.

- Mobilità e facilità di installazione

- Le moderne macchine PWHT a induzione sono progettate per essere leggere e portatili, il che le rende ideali per l'uso sul campo, dove i grandi forni o le configurazioni permanenti non sono praticabili.

- Efficienza energetica

- Poiché il riscaldamento a induzione concentra l'energia sulla zona di saldatura anziché riscaldare ampie aree circostanti, il consumo energetico complessivo è ridotto, con conseguente efficienza dei costi, particolarmente importante per i grandi progetti di condotte.

- Sicurezza migliorata

5. Procedure PWHT comuni per le condotte con induzione

- Preriscaldamento

- Prima della saldatura, la tecnologia a induzione può essere utilizzata anche per preriscaldare il tubo o i raccordi, soprattutto quando si lavora con materiali a parete spessa o ad alta resistenza. In questo modo si evita un rapido raffreddamento e la conseguente formazione di cricche nell'area di saldatura.

- Prima della saldatura, la tecnologia a induzione può essere utilizzata anche per preriscaldare il tubo o i raccordi, soprattutto quando si lavora con materiali a parete spessa o ad alta resistenza. In questo modo si evita un rapido raffreddamento e la conseguente formazione di cricche nell'area di saldatura.

- Accensione e ammollo controllati

- L'apparecchiatura a induzione consente di aumentare la velocità di riscaldamento in modo personalizzato, garantendo un riscaldamento graduale del giunto di saldatura. Una volta raggiunta la temperatura target (spesso nell'intervallo 600-700°C, a seconda del materiale), questa viene mantenuta per una durata prestabilita (fase di immersione) per alleviare le tensioni interne.

- Raffreddamento controllato

- Una fase di raffreddamento graduale è fondamentale per evitare la formazione di microstrutture fragili. Con i sistemi a induzione, gli operatori possono programmare la velocità di raffreddamento per soddisfare i requisiti specifici del materiale.

Casi d'uso e vantaggi

- Serbatoi a pressione e condutture: Garantisce l'integrità delle saldature nelle applicazioni del settore petrolifero e del gas, della produzione di energia e petrolchimico.

- Fabbricazione pesante: Allevia le tensioni residue in strutture di grandi dimensioni come sezioni di navi, componenti di macchinari pesanti e gruppi di acciaio strutturale.

- Riparazioni e manutenzione: Ideale per la riparazione di saldature in situ (ad esempio, turbine, tubi di caldaia e tubazioni complesse) senza smontare gruppi di grandi dimensioni.

- Conformità al codice: Molti standard (ASME, AWS, EN) richiedono un trattamento termico post-saldatura per determinati materiali e spessori per garantire l'integrità meccanica.

Di seguito è riportata una tabella illustrativa dei parametri tecnici delle macchine PWHT (Post Weld Heat Treatment) a induzione con potenza nominale di 60 kW, 80 kW, 120 kW, 160 kW, 200 kW, 240 kW e 300 kW. Le specifiche effettive possono variare a seconda del produttore, pertanto queste cifre sono da considerarsi come valori di riferimento tipici.

Parametri tecnici delle macchine PWHT a induzione (da 60 kW a 300 kW)

| Parametro | 60 kW | 80 kW | 120 kW | 160 kW | 200 kW | 240 kW | 300 kW |

|---|---|---|---|---|---|---|---|

| Potenza nominale | 60 kW | 80 kW | 120 kW | 160 kW | 200 kW | 240 kW | 300 kW |

| Tensione di ingresso (3 fasi) | 380-415 V<br>(50/60 Hz) | 380-415 V<br>(50/60 Hz) | 380-415 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) | 380-480 V<br>(50/60 Hz) |

| Gamma di frequenza di uscita | 5-25 kHz | 5-25 kHz | 5-25 kHz | 5-25 kHz | 2-25 kHz | 2-25 kHz | 2-25 kHz |

| Corrente nominale (circa) | ~90-100 A | ~120-130 A | ~180-200 A | ~240-260 A | ~300-320 A | ~350-380 A | ~450-480 A |

| Canali di riscaldamento (Zone) | 1-2 | 2-4 | 2-4 | 4-6 | 4-6 | 4-6 | 6-8 |

| Intervallo di temperatura | Fino a ~850 °C | Fino a ~850 °C | Fino a ~850 °C | Fino a ~900 °C | Fino a ~900 °C | Fino a ~900 °C | Fino a ~900 °C |

| Precisione del controllo della temperatura | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C | ± 5-10 °C |

| Metodo di raffreddamento | Modulo di potenza raffreddato ad aria o ad acqua | Modulo di potenza raffreddato ad aria o ad acqua | Modulo di potenza raffreddato ad acqua | Modulo di potenza raffreddato ad acqua | Modulo di potenza raffreddato ad acqua | Modulo di potenza raffreddato ad acqua | Modulo di potenza raffreddato ad acqua |

| Ciclo di lavoro (alla massima potenza) | ~80-100% (continuo) | ~80-100% (continuo) | ~80-100% (continuo) | ~80-100% (continuo) | ~80-100% (continuo) | ~80-100% (continuo) | ~80-100% (continuo) |

| Sistema di controllo | Touchscreen PLC/HMI, registrazione dati | Touchscreen PLC/HMI, registrazione dati | Touchscreen PLC/HMI, registrazione dati | Touchscreen PLC/HMI, registrazione dati | Touchscreen PLC/HMI, registrazione dati | Touchscreen PLC/HMI, registrazione dati | Touchscreen PLC/HMI, registrazione dati |

| Dimensioni (L×L×H, circa) | 0.8×0.7×1.4 m | 1.0×0.8×1.5 m | 1.1×0.9×1.6 m | 1.2×1.0×1.7 m | 1.3×1.1×1.8 m | 1.4×1.2×1.8 m | 1.6×1.4×2.0 m |

| Peso (circa) | ~250 kg | ~300 kg | ~400 kg | ~500 kg | ~600 kg | ~700 kg | ~900 kg |

Note:

Note:

- Tensione di ingresso: Maggiore è la potenza nominale, più ampio può essere l'intervallo di tensione di ingresso accettabile (alcuni modelli possono funzionare fino a 480 V o 690 V).

- Frequenza di uscita: Le frequenze più basse penetrano più profondamente nel materiale, il che è spesso vantaggioso per i componenti con pareti spesse. La frequenza regolabile aiuta a ottimizzare la distribuzione del calore.

- Canali di riscaldamento (zone): Canali multipli indipendenti consentono di eseguire il PWHT simultaneamente su più giunti o su geometrie più complesse.

- Metodo di raffreddamento: Le unità più piccole utilizzano talvolta un raffreddamento ad aria forzata; le unità di maggiore potenza impiegano spesso circuiti di raffreddamento ad acqua o a base di glicole.

- Ciclo di lavoro: Indica la capacità della macchina di funzionare in modo continuo alla massima potenza. La maggior parte delle apparecchiature PWHT a induzione offre un funzionamento quasi continuo (80-100%) se adeguatamente raffreddate.

- Dimensioni e peso: Variano notevolmente in base al tipo di involucro (telaio aperto, armadio), alla configurazione di raffreddamento e agli optional (come lo stivaggio dei cavi o i sistemi di spool integrati).

Ulteriori considerazioni per le apparecchiature PWHT a induzione

- Tipo di bobina/induttore: A seconda dell'applicazione, possono essere fornite coperte flessibili, cavi o bobine rigide.

- Registrazione e reportistica dei dati: Molti sistemi sono dotati di registratori di dati integrati per una precisa tracciabilità di temperatura e tempo, fondamentale per la conformità ai codici (ad esempio, ASME, AWS).

- Ingressi per termocoppia: In genere supporta più termocoppie per un monitoraggio accurato delle varie zone di saldatura.

- Sicurezza e allarmi: La sovratemperatura, il basso flusso di refrigerante e il rilevamento dei guasti a terra sono caratteristiche di sicurezza standard.

Per dettagli precisi, si consiglia di consultare il produttore o il fornitore, che potrà adattare i parametri (come il design della bobina, il software di controllo o le funzioni avanzate) alle procedure di saldatura specifiche e ai requisiti dei materiali.

Conclusione

Sistemi PWHT a induzione rappresentano un significativo progresso nella tecnologia del trattamento termico post-saldatura. Sfruttando la potenza dell'induzione elettromagnetica, offrono un riscaldamento più rapido, efficiente, altamente controllato e uniforme rispetto ai metodi tradizionali. Da costruzione di condotte al complesso fabbricazione di recipienti a pressioneLa PWHT a induzione aumenta l'integrità della saldatura, migliora la sicurezza, incrementa la produttività e garantisce la conformità ai severi standard industriali, contribuendo in ultima analisi all'affidabilità e alla sicurezza a lungo termine delle strutture saldate critiche.

Prodotti correlati

-

Sistemi di riscaldamento a induzione delle barre per applicazioni di forgiatura, laminazione ed estrusione dei metalli

-

Apparecchiatura di riscaldamento a induzione DW-HF-120kw

-

Riduzione delle tensioni post-saldatura - Saldatura a preriscaldo a induzione

-

Brasatura a induzione del filtro in acciaio al carbonio