Soldadura de tubos en T de cobre por inducción

Los tubos de cobre son un elemento básico en sistemas de calefacción, ventilación y aire acondicionado, redes de fontanería y otras aplicaciones industriales. Cuando se trata de unir tuberías de cobre en T, la soldadura fuerte suele ser la técnica más utilizada por su resistencia y fiabilidad. Sin embargo, los métodos tradicionales de soldadura tienen sus limitaciones, como el calentamiento desigual o los largos tiempos de proceso. La soldadura por inducción es una alternativa moderna, precisa y eficaz que está transformando la forma en que los profesionales abordan la unión de tuberías.

Tanto si acaba de iniciarse en el mundo de la soldadura fuerte como si es un técnico experimentado que desea explorar nuevos métodos, esta guía desglosa todo lo que necesita saber sobre la soldadura fuerte de tubos en T de cobre mediante calentamiento por inducción.

¿Por qué elegir la soldadura por inducción para las tuberías en T de cobre?

Soldadura por inducción cambia las reglas del juego por varias razones. En lugar de utilizar una llama abierta u otros métodos de calentamiento convencionales, emplea la inducción electromagnética para generar calor directamente en el material. Para los profesionales de la climatización, la soldadura y la fontanería, esto ofrece múltiples ventajas:

Ventajas de la soldadura por inducción:

- Calefacción de precisión: Proporciona un calentamiento dirigido específicamente a la zona de unión, lo que garantiza la precisión y la eficacia, al tiempo que evita el calentamiento innecesario o posibles daños a los materiales y componentes circundantes. Este enfoque específico mejora el rendimiento y la fiabilidad durante el proceso.

- Proceso más rápido: Reduce significativamente el tiempo de soldadura en comparación con las técnicas tradicionales basadas en soplete, lo que permite un flujo de trabajo más rápido y eficiente, manteniendo al mismo tiempo resultados de alta calidad.

- Seguridad: Elimina la necesidad de llamas abiertas, reduciendo significativamente el riesgo de incendios accidentales y minimizando la posibilidad de quemaduras del operario, lo que la convierte en una opción mucho más segura para diversas aplicaciones.

- Coherencia: Garantiza un calentamiento uniforme de las juntas, proporcionando resultados uniformes y de alta resistencia que mejoran la durabilidad, la fiabilidad y el rendimiento en todas las aplicaciones. Este preciso proceso de calentamiento minimiza los defectos, reduce el riesgo de fallos y garantiza resultados óptimos para una funcionalidad duradera.

- Respetuoso con el medio ambiente: Produce menos humos y funciona de forma más eficiente, por lo que es un método más limpio y respetuoso con el medio ambiente que reduce la contaminación y fomenta la sostenibilidad.

Si sigue confiando únicamente en un soplete para soldar tuberías de cobre, es hora de que considere la eficacia a prueba de futuro de los sistemas de soldadura por inducción.

Guía paso a paso para soldar tubos de cobre en T por inducción

Siga estos seis sencillos pasos para dominar la soldadura por inducción de tubos en T de cobre:

Paso 1: Preparar las tuberías

- Utilice un cortatubos para cortar los tubos de cobre con precisión.

- Desbarbar los bordes del tubo con una herramienta de desbarbado para eliminar cualquier borde afilado u obstrucción.

- Limpie las superficies de los tubos y las zonas de unión con un cepillo de alambre o papel de lija para eliminar la suciedad, los aceites y la oxidación.

Paso 2: Aplicar fundente y colocar los tubos

- Aplique una capa uniforme de fundente de soldadura compatible tanto en el tubo como en la unión en T, asegurándose de que todas las superficies queden cubiertas adecuadamente. Este fundente es esencial para evitar la oxidación durante el proceso de calentamiento y favorece un flujo suave y uniforme de la aleación de soldadura fuerte para conseguir una unión fuerte y fiable. Asegúrese de elegir un fundente que se adapte a los materiales que se van a unir para obtener resultados óptimos.

- Ensamble con cuidado los tubos, asegurándose de que encajan perfectamente y están bien alineados. La alineación correcta en esta fase es crucial para evitar cualquier hueco o imperfección en la unión que pueda debilitar la conexión o provocar fugas más adelante. Tómese su tiempo para ajustar las piezas según sea necesario antes de pasar al siguiente paso.

Paso 3: Configurar el sistema de calentamiento por inducción

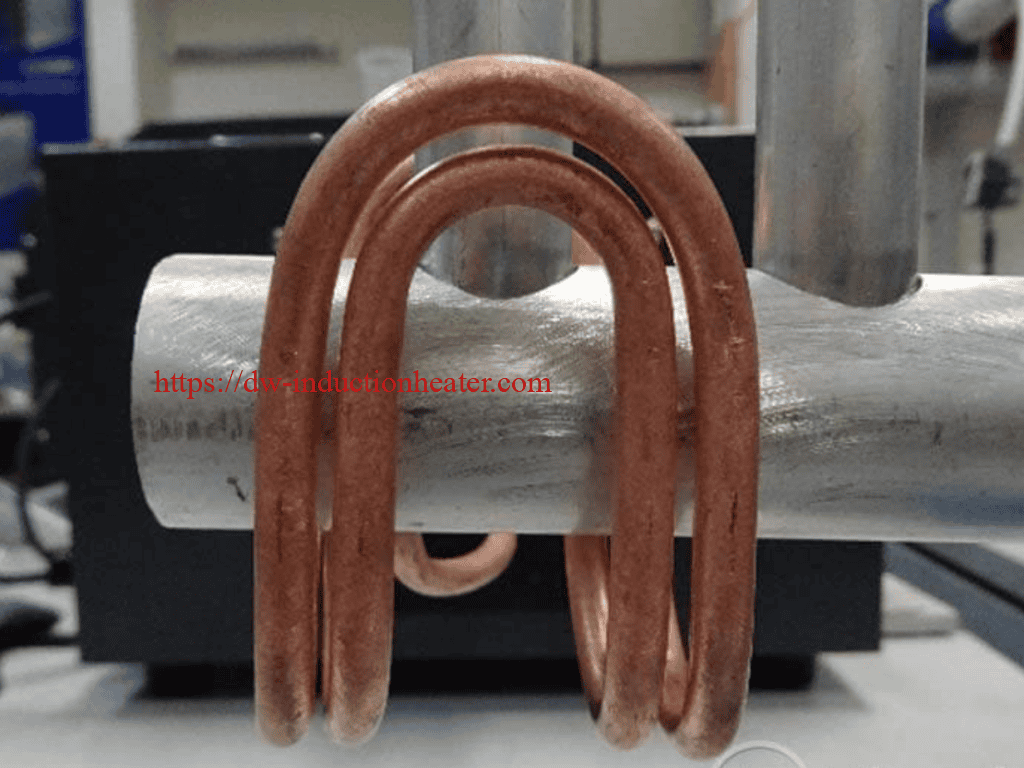

- Elija un calentador de soldadura por inducción que cumpla los requisitos de su aplicación específica y conecte el bobina de soldadura por inducciónLa bobina debe diseñarse cuidadosamente para que se ajuste perfectamente a la junta de la tubería, a fin de obtener una eficacia y uniformidad de calentamiento óptimas. Asegúrese de que la bobina esté bien sujeta y colocada correctamente para un calentamiento preciso.

- Calibre el sistema ajustando los niveles de temperatura y potencia deseados según las especificaciones de la aleación de soldadura fuerte que esté utilizando. Esto implica tener en cuenta factores como el punto de fusión de la aleación y el material de la unión de tuberías. Compruebe dos veces los ajustes para garantizar resultados uniformes y evitar sobrecalentar o subcalentar la unión.

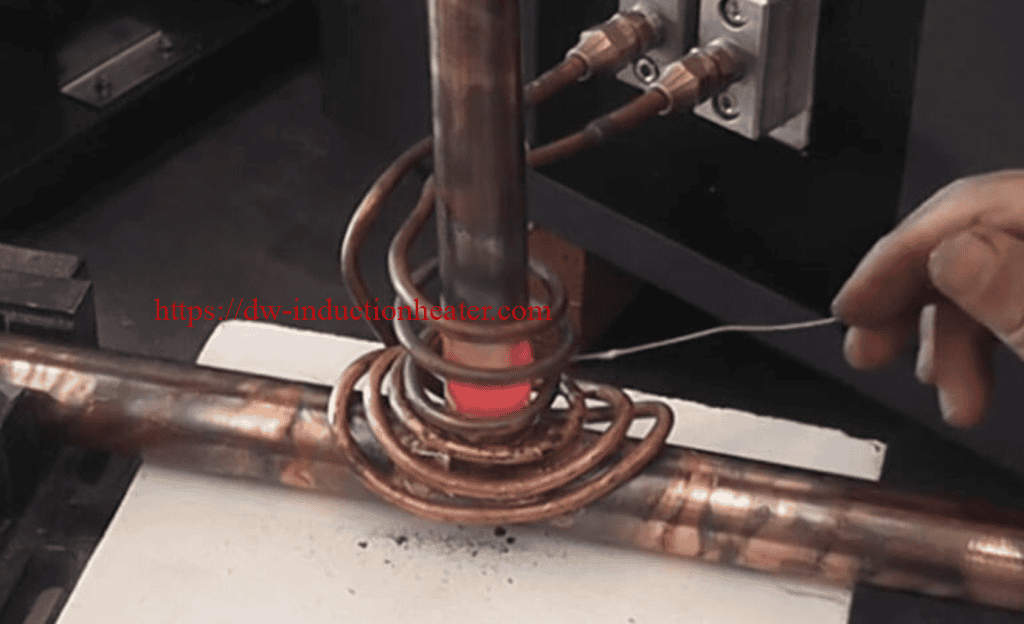

Paso 4: Calentar la junta

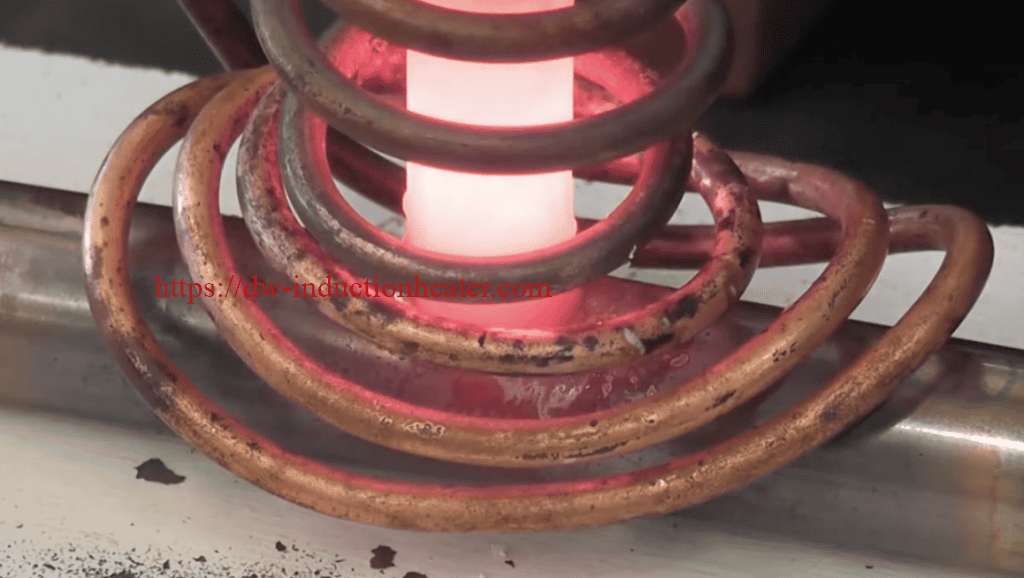

- Coloque con cuidado la bobina de inducción directamente sobre la junta, asegurándose de que esté correctamente alineada para un calentamiento uniforme, y active el sistema para iniciar el proceso de calentamiento.

- Utilice un pirómetro o cámara térmica para supervisar la temperatura de la unión en tiempo real y obtener un control preciso. El cobre suele requerir una soldadura fuerte a temperaturas superiores a 593 °C (1.100 °F), por lo que mantener una supervisión constante ayuda a garantizar que el proceso se mantenga dentro del rango óptimo para lograr una unión fuerte y fiable.

Paso 5: Aplicar la aleación de soldadura fuerte

- Una vez alcanzada la temperatura óptima, alimente con cuidado el aleación de plata para soldadura fuerte en la junta con mano firme. El calor derretirá la aleación, permitiendo que la acción capilar la introduzca perfectamente en la junta. Este proceso garantiza el sellado completo de la junta, creando una unión fuerte y duradera que puede soportar tensiones importantes y evitar fugas con el paso del tiempo. Tómese su tiempo para garantizar una distribución uniforme y obtener los mejores resultados.

Paso 6: Enfriar e inspeccionar

- Deje que la junta se enfríe de forma natural a temperatura ambiente para evitar las grietas inducidas por la tensión, que pueden producirse si el proceso de enfriamiento se acelera o es irregular. Evite utilizar ventiladores o agua para enfriar la junta.

- Inspeccione cuidadosamente la junta soldada para comprobar su uniformidad, asegurándose de que el metal de aportación ha fluido uniformemente por las superficies. Compruebe si hay huecos, poros o imperfecciones que puedan comprometer la resistencia o durabilidad de la unión.

Enhorabuena. Ha soldado con éxito un tubo en T de cobre mediante calentamiento por inducción.

Equipo esencial para la soldadura fuerte por inducción de tubos de cobre en T

He aquí una lista de las herramientas y materiales que necesitará para una soldadura por inducción eficaz:

- Sistema de calentamiento por inducción: Este sistema, el núcleo de la instalación, proporciona la potencia necesaria para un calentamiento de precisión, garantizando temperaturas constantes y controladas para soldar juntas de cobre con eficacia.

- Bobina de inducción: Una bobina diseñada a medida que envuelve perfectamente la unión del tubo en T de cobre, concentrando el calor precisamente donde se necesita para lograr una unión fuerte y limpia.

- Control de la temperatura: Un pirómetro o una cámara térmica son cruciales para seguir y controlar los niveles de calor en tiempo real, evitando el sobrecalentamiento o el subcalentamiento durante el proceso de soldadura fuerte.

- Aleación de soldadura: Una aleación de alta calidad con base de plata diseñada específicamente para uniones de cobre, que garantiza una conexión fuerte y estanca capaz de soportar variaciones de presión y temperatura.

- Flujo: Sustancia esencial que evita la oxidación durante el calentamiento y favorece el flujo suave y uniforme de la aleación de soldadura fuerte para obtener una unión sin juntas.

- Unidad de refrigeración: Un componente vital que evita que el sistema de calentamiento por inducción se sobrecaliente durante un uso prolongado, garantizando un rendimiento óptimo y una vida útil más larga.

- Equipo de protección: Es obligatorio llevar gafas de seguridad, guantes resistentes al calor y ropa ignífuga para protegerse de las altas temperaturas, los metales calientes y las posibles chispas durante el proceso de soldadura fuerte.

- Herramientas de limpieza: Incluye herramientas como instrumentos de desbarbado y cepillos de alambre para preparar la superficie de cobre eliminando la suciedad, la oxidación y las imperfecciones, garantizando una unión limpia y adecuada.

Invertir en el equipo adecuado no sólo garantiza el éxito de la soldadura fuerte, sino que también mejora la seguridad y la eficacia.

Tabla de parámetros técnicos para la soldadura fuerte de tubos de cobre en T con calentamiento por inducción

| Parámetros | Descripción |

|---|---|

| Fuente de alimentación | Trifásico, 380-480 V CA, 50/60 Hz |

| Gama de potencia de salida | 5 kW - 50 kW (dependiendo del tamaño de la tubería y de la tasa de producción) |

| Gama de frecuencias | 10 kHz - 500 kHz (aplicación específica para un calentamiento óptimo del cobre) |

| Temperatura de soldadura | 650°C - 850°C |

| Velocidad de calentamiento | 10 segundos - 60 segundos (dependiendo del tamaño de la tubería y de la configuración de la junta) |

| Tamaño de la pieza (diámetro del tubo en T) | 15 mm - 100 mm (se requiere un diseño de bobina personalizado para diámetros mayores) |

| Tipo de bobina de inducción | Bobina de inducción de cobre diseñada a medida para un calentamiento uniforme alrededor de la junta en T. |

| Precisión de la zona de calefacción | Calentamiento localizado con orientación precisa de la unión de soldadura fuerte |

| Sistema de control | Basado en PLC con retroalimentación de temperatura y ciclos de soldadura programables |

| Precisión del control de temperatura | ±5°C |

| Compatibilidad de materiales | Cobre y aleaciones de cobre |

| Método de refrigeración | Sistema de bobina de inducción refrigerada por agua |

| Dimensiones de la máquina | 800x600x1200 mm (opciones portátiles disponibles) |

| Peso de la máquina | ~100-500 kg, según la potencia nominal |

| Eficacia | >90% eficiencia energética |

| Material de soldadura | Metal de relleno a base de plata (aleación Ag-Cu-Zn) o fósforo para juntas de cobre |

| Características de seguridad | Protección contra sobretemperatura, sobrecorriente y parada de emergencia |

| Sistema de fijación | Sujeción mecánica o neumática para sujetar firmemente los tubos en T durante la soldadura fuerte |

| Duración del ciclo (por junta) | Aproximadamente 30-90 segundos, dependiendo del grosor del material y de la geometría de la junta en T. |

| Tasa de producción | Hasta 100 tubos en T/hora para tamaños más pequeños y configuraciones automatizadas |

| Opciones de automatización | Procesos manuales, semiautomatizados o totalmente automatizados |

| Tiempo de enfriamiento (después de la soldadura) | Sistema de refrigeración por aire o por agua para tiempos de ciclo más rápidos |

| Funciones integradas | Control de la temperatura en tiempo real, registro de datos y trazabilidad del proceso |

| Condiciones medioambientales | Temperatura de funcionamiento: 0°C - 45°C |

| Cumplimiento de las normas | Cumple las normas ISO, CE y RoHS |

Consejos de seguridad para la soldadura por inducción

La seguridad debe ser siempre una prioridad. A continuación se indican algunas precauciones fundamentales para la soldadura fuerte de tubos en T de cobre con calentamiento por inducción:

- Utilice el EPI adecuado: Utilice siempre guantes, gafas de seguridad y ropa resistente al calor.

- Garantice una buena ventilación: Utilice un extractor de humos para minimizar los riesgos de inhalación.

- Evite los materiales inflamables: Despeje el espacio de trabajo de objetos inflamables y tenga cerca un extintor.

- Inspeccionar el equipo: Compruebe periódicamente que los sistemas de inducción no tengan cables dañados o conexiones sueltas.

- Formar al personal: Impartir formación exhaustiva para garantizar que todos los miembros del equipo comprenden los protocolos de seguridad.

Si sigue estas medidas, podrá evitar accidentes y mantener un entorno de trabajo seguro.

Solución de problemas comunes de la soldadura por inducción

Como cualquier técnica especializada, la soldadura por inducción puede plantear problemas. He aquí cómo resolver los problemas más comunes:

- Calentamiento desigual: Cambie la posición de la bobina para conseguir una distribución uniforme del calor y utilice una cámara térmica para la supervisión.

- Sobrecalentamiento: Reduzca los niveles de potencia y preste mucha atención a las lecturas de temperatura.

- Problemas de oxidación: Asegúrese de que la junta está limpia y utilice la cantidad adecuada de fundente.

- Articulaciones débiles: Compruebe la correcta alineación de la unión y asegúrese de que la aleación de soldadura fuerte se funde y fluye completamente.

Solucionar los problemas a tiempo y con frecuencia puede ahorrarle tiempo y material a largo plazo.

Casos prácticos de éxito de la soldadura por inducción

He aquí ejemplos reales de cómo la soldadura por inducción ha revolucionado la manipulación de tuberías de cobre:

- Fiabilidad mejorada: Una empresa de calefacción, ventilación y aire acondicionado (HVAC) experimentó una notable reducción de 40% en los índices de fallo de las uniones tras pasarse a la soldadura por inducción. Este avance no solo mejoró la fiabilidad general del sistema, sino que también redujo significativamente los costes de mantenimiento y los tiempos de inactividad.

- Ahorro de tiempo: Un proyecto de fontanería se completó 25% más rápido gracias a la precisión y eficacia que ofrece la soldadura por inducción. Al calentar las juntas de forma rápida y uniforme, el equipo pudo agilizar el proceso sin perder la calidad de los resultados.

- Resolución de problemas: Un técnico reparó con éxito una junta de tubería comercial de difícil acceso utilizando un equipo portátil de soldadura por inducción. Este enfoque innovador eliminó la necesidad de un desmontaje costoso y laborioso, ahorrando tiempo y recursos al cliente.

- Formación reforzada: Un instituto de formación técnica integró la soldadura por inducción en su plan de estudios, reduciendo el desperdicio de material en 50% y mejorando significativamente la competencia de los estudiantes. El control preciso y la seguridad del equipo permitieron a los alumnos practicar con mayor eficacia, preparándoles para aplicaciones en el mundo real.

Estos ejemplos demuestran que la soldadura por inducción mejora el rendimiento en todos los sectores.

El futuro de la soldadura por inducción en HVAC

Soldadura por inducción está a punto de convertirse en el estándar para los profesionales de la climatización y la fontanería. Con los avances en automatización, supervisión en tiempo real y sistemas energéticamente eficientes, la tecnología sigue evolucionando. Para los técnicos y las empresas que desean mantenerse a la vanguardia, dominar esta técnica no es sólo una opción, sino una necesidad.

Si adopta el calentamiento por inducción, mejorará la calidad, la uniformidad y la eficacia general de su trabajo.

Empiece hoy mismo a soldar de forma más inteligente

A estas alturas, está claro que la soldadura por inducción ofrece ventajas incomparables para los tubos en T de cobre, desde la precisión hasta la seguridad. Tanto si está actualizando sus herramientas, explorando nuevas técnicas o buscando una solución a los retos recurrentes de la soldadura fuerte, la soldadura fuerte por inducción es su solución.

¿Está preparado para dar el salto? Invierta en los sistemas de inducción adecuados y empiece hoy mismo a soldar de forma más inteligente. Su próxima unión perfectamente sellada está a un solo clic.