-

1/5

-

2/5

-

3/5

-

4/5

Induktionsschmieden

Beschreibung

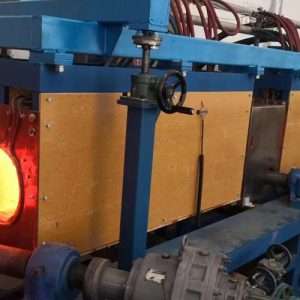

Induktionsschmieden&Warmumformung Technologie ist eine Methode zur plastischen Verformung eines Metalls durch Hämmern auf ein einzelnes Metallstück. Induktionsschmieden und Warmumformung sind hervorragende Anwendungen für die Induktionserwärmung. Beim industriellen Schmieden und Warmumformen wird ein Knüppel oder Vorblock aus Metall gebogen oder geformt, nachdem er auf eine Temperatur erwärmt wurde, bei der seine Verformungsbeständigkeit gering ist. Auch Blöcke aus Nichteisenwerkstoffen können verwendet werden, und Lösungen für das Induktionsschmieden wurden in vielen Ländern installiert, vor allem im Metall- und Gießereisektor. Beispiele für Materialien, die mit Induktionsschmieden und Warmumformung bearbeitet werden können, sind Aluminium, Messing, Kupfer, Stahleisen und Edelstahl.

Die ungefähren Warmumformungstemperaturen der am häufigsten verwendeten industriellen Werkstoffe sind:

- Stahl 1200º C - Messing 750º C - Aluminium 550º C

Gesamte Schmiede-/Warmumformungsanwendungen

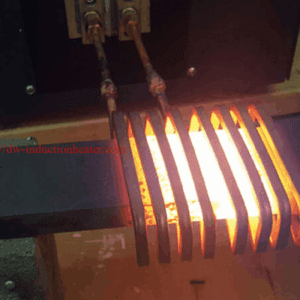

Induktionserwärmungsmaschinen werden üblicherweise zum Erwärmen von Stahlknüppeln, Stangen, Messingblöcken und Titanblöcken auf die richtige Temperatur zum Schmieden und Warmumformen verwendet.

Endenschmieden/Warmumformung Anwendungen

Die Induktionserwärmung wird auch zur Erwärmung von Teilen wie Rohrenden, Achsenden, Automobilteilen und Stangenenden für partielle Umform- und Schmiedeverfahren verwendet.

Die Vorteile des Induktionsschmiedens/Warmumformens

Im Vergleich zu herkömmlichen Öfen bieten Induktionsschmiedeöfen erhebliche Prozess- und Qualitätsvorteile:

1. Wesentlich kürzere Aufheizzeiten, wodurch Verzunderung und Oxidation minimiert werden

2. Einfache und genaue Temperaturkontrolle. Teile mit Temperaturen außerhalb der Spezifikationen können erkannt und entfernt werden

3. Keine Zeitverluste durch das Warten auf das Hochfahren des Ofens auf die erforderliche Temperatur

4. Automatisierte Induktionserwärmungsmaschinen erfordern nur minimale manuelle Arbeit

5. Die Wärme kann auf einen bestimmten Punkt gelenkt werden, was bei Teilen mit nur einer Formfläche sehr wichtig ist.

6. Höhere thermische Effizienz - die Wärme wird im Teil selbst erzeugt und muss nicht in einer großen Kammer erhitzt werden.

7. Bessere Arbeitsbedingungen. Die einzige Wärme, die in der Luft vorhanden ist, ist die der Teile selbst. Die Arbeitsbedingungen sind viel angenehmer als bei einem Brennstoffofen.