-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

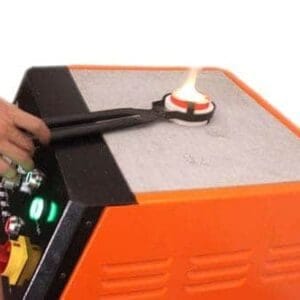

Induktionsofen zum Schmelzen von Metall

Beschreibung

Mittelfrequenz IGBT-Schmelzinduktionsofen für Metall

Induktionsschmelzen Anwendungen:

Mittelfrequenz-Induktionsschmelzöfen werden hauptsächlich für das Schmelzen von Stahl, Edelstahl, Kupfer, Messing, Silber, Gold und Aluminium usw. verwendet. Die Schmelzkapazität kann von 3KG bis 2000KG sein.

Aufbau des M. F. Schmelzmetall-Induktionsofens:

Das Induktionsschmelzofenset umfasst einen Mittelfrequenzgenerator, einen Kompensationskondensator und einen Schmelzofen. Auf Wunsch können auch ein Infrarot-Temperatursensor und ein Temperaturregler mitgeliefert werden.

Drei Arten von Schmelzöfen können je nach Art des Ausgießens unterschieden werden: Kippöfen, Stoßöfen und stationäre Öfen.

Je nach der Art des Kippens werden die Kippöfen in drei Arten unterteilt: manuelle Kippöfen, elektrische Kippöfen und hydraulische Kippöfen.

Hauptmerkmale der M.F.-Schmelzöfen:

1. M.F. Schmelzmaschinen können für das Schmelzen von Stahl, Edelstahl, Messing, Aluminium, Gold, Silber usw. verwendet werden Wegen der Rührwirkung, die durch die Magnetkraft verursacht wird, kann das Schmelzbecken während des Schmelzvorgangs gerührt werden, um das Aufschwimmen des Flussmittels und der Oxide zu erleichtern und qualitativ hochwertige Gussteile zu produzieren.

2. Breiter Frequenzbereich von 1KHZ bis 20KHZ, Arbeitsfrequenz kann durch Ändern der Spule und Kompensationskondensator nach dem Schmelzmaterial, Menge, Rührwirkung Wunsch, Arbeitsgeräusch, Schmelzeffizienz und andere Faktoren entworfen werden.

3. Der Wirkungsgrad ist 20% höher als bei den SCR-Mittelfrequenzmaschinen;

4. Klein und leicht, eine Menge von Modellen kann ed sein, um verschiedene Menge von Metallen zu schmelzen. Nicht nur ist es geeignet für die Fabrik, sondern auch geeignet für die Hochschule und forschende Unternehmen zu verwenden.

Hauptmodelle und Schmelzfähigkeit:

In der nachstehenden Tabelle sind die wichtigsten Modelle und die empfohlenen maximalen Schmelzleistungen aufgeführt. Für einen Schmelzvorgang im kalten Zustand des Ofens werden etwa 50 bis 60 Minuten benötigt, im heißen Zustand des Ofens sind es nur 20 bis 30 Minuten.

| Modell | DW-MF-15 | DW-MF-25 | DW-MF-35 | DW-MF-45 | DW-MF-70 | DW-MF-90 | DW-MF-110 | DW-MF-160 |

| Eingangsleistung max. | 15KW | 25KW | 35KW | 45KW | 70KW | 90KW | 110KW | 160KW |

| Eingangsspannung | 70-550V | 70-550V | 70-550V | 70-550V | 70-550V | 70-550V | 70-550V | 70-550V |

| Eingangsleistung gewünscht | 3*380 380V±20% 50 oder 60HZ | |||||||

| Frequenz der Oszillation | 1KHZ-20KHZ, je nach Anwendung, normalerweise etwa 4KHZ、8KHZ、11KHZ、15KHZ、20KHZ | |||||||

| Einschaltdauer | 100%24hours work | |||||||

| Gewicht | 50KG | 50KG | 65KG | 70KG | 80KG | 94KG | 114KG | 145KG |

| Kubatur(cm) | 27(B)x47(H)x56(L)cm | 35x65x65cm | 40x88x76cm | |||||

| Modell | Stahl und rostfreier Stahl | Gold, Silber | Aluminium |

| DW-MF-15 15KWSchmelzofen | 5KG oder 10KG | 3KG | |

| DW-MF-25 25KW Schmelzofen | 4KG oder 8KG | 10KG oder 20KG | 6KG |

| DW-MF-35 35KW Schmelzofen | 10KG oder 14KG | 20KG oder 30KG | 12KG |

| DW-MF-45 45KW Schmelzofen | 18KG oder 22KG | 40KG oder 50KG | 21KG |

| DW-MF-70 70KW Schmelzofen | 28KG | 60KG oder 80KG | 30KG |

| DW-MF-90 90KW Schmelzofen | 50KG | 80KG oder 100KG | 40KG |

| DW-MF-110 110KW Schmelzofen | 75KG | 100KG oder 150KG | 50KG |

| DW-MF-160 160KW Schmelzofen | 100KG | 150KG oder 250KG | 75KG |

Vergleich mit anderen Geräten Schmelzen

1, VS Widerstand beheizter Ofen

a, hohe Wärmeeffizienz, schnelles Schmelzen.

b, kleine Größe, Energie sparen 30%.

c, Widerstand oder Siliziumkarbidmaterial, das leicht zu beschädigen ist.

2, VS Kohle-, Gas-, Diesel-Ofen

a, Erleichterung der Anpassung Lösung Zusammensetzung und Temperatur, die Blase der Gießerei weniger 1/3 bis 1/4, Ausschussrate nach unten 1/2 bis 2/3, so dass gegossen haben eine höhere mechanische Festigkeit;)

b, Verringerung der Oxidation der Verbrennung;

c, Induktionsschmelzen kann Schrott der Verarbeitung und die kleinen Stücke wegen seiner elektromagnetischen Rührwirkung schmelzen .Verringerung der Kosten für Materialien .Reduzieren Sie die Umweltverschmutzung ;Lärm ist weit unter dem Hochhaus Ausrüstung .Arbeitsintensität der Arbeitnehmer und Arbeitsbedingungen wurden verbessert;

d, Tiegel aus Gusseisen, die in Kohle- und Gasöfen verwendet werden, schaden der Aluminiumlegierung durch zunehmende Verunreinigungen. Tiegel aus Graphit, die beim Induktionsschmelzen verwendet werden, haben keine solchen Nachteile).

3, VS SCR oder Frequenzschmelzofen

a, hohe Wärmeeffizienz, schnelles Schmelzen.

b, kleine Größe, Energie sparen über 20%.

c, Elektromagnetische Rührwirkung ist gering, so dass die Lebensdauer des Tiegels verlängert wird.

d,Durch die Anpassung der Frequenz, um eine Leistungsregulierung zu erreichen, so dass die Schmelzgeschwindigkeit schnell, materielle Elemente der Verbrennung Verlust weniger und bessere Energieeinsparung, insbesondere die Erwärmung von Edelstahl, Kupfer, Silizium, Aluminium und anderen nicht-magnetischen Material, wodurch die Kosten für das Gießen.