-

1/4

-

2/4

-

3/4

Induktionslöten von Aluminiumrohren

Beschreibung

Zielsetzung

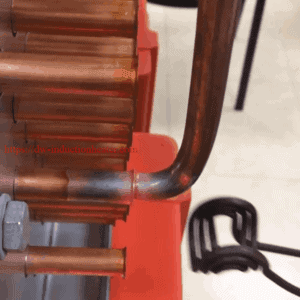

Diese Fallstudie untersucht die Umsetzung von Induktionslöten Technologie zum Verbinden von Aluminiumrohren in der Automobilproduktion. Konkretes Ziel war die Entwicklung eines zuverlässigen, effizienten und wiederholbaren Prozesses für das Löten von Aluminiumrohren und -fittings zur Herstellung hochwertiger Komponenten für Kfz-Kühlsysteme.

Ausrüstung Konfiguration

Für das Induktionslöten wurden die folgenden Geräte verwendet:

- Stromversorgung: DW-UHF-10kW-Induktionsheizgerät mit einem Frequenzbereich von 350-500 kHz

- Betriebsfrequenz: 433 kHz (optimiert für Aluminiumerwärmung)

- Induktionsspule: Kundenspezifisch entwickelte Mehrwindungs-Pfannkuchenspule mit einer Position

- Thermische Überwachung: Berührungsloser Infrarot-Temperatursensor

- Vorrichtungen: Maßgeschneiderte Positioniervorrichtungen für eine konsistente Teileplatzierung

Material-Spezifikationen

- Primäre Komponenten: Aluminiumrohr (6061-T6-Legierung) und Aluminiumfitting (6063-Legierung)

- Rohr Abmessungen: 32 mm Außendurchmesser mit 1,5 mm Wandstärke

- Hartlötlegierung: Al-Si-Mg-Zusatzwerkstoff (Legierung 4047)

- Flux: Nicht-korrosives Aluminiumlötflussmittel

Prozess-Parameter

- Zieltemperatur: 1100°F (593°C)

- Heizzeit22 Sekunden bis zum Erreichen der Löttemperatur

- Verweilzeit: 8 Sekunden bei Löttemperatur

- Methode der Kühlung: Gebläsekühlung

- Zykluszeit: 45 Sekunden insgesamt (einschließlich Handhabung der Teile)

Prüfung und Datenanalyse

| Parameter | Prüfung 1 | Prüfung 2 | Prüfung 3 | Prüfung 4 | Prüfung 5 | Durchschnitt |

|---|---|---|---|---|---|---|

| Aufheizzeit (s) | 23.2 | 21.8 | 22.5 | 21.9 | 22.6 | 22.0 |

| Maximale Temperatur (°F) | 1103 | 1097 | 1102 | 1099 | 1101 | 1100.4 |

| Temperaturgleichmäßigkeit (±°F) | 12 | 15 | 11 | 14 | 13 | 13 |

| Leistungsaufnahme (kW) | 8.7 | 8.9 | 8.8 | 8.7 | 8.9 | 8.8 |

| Zugfestigkeit der Verbindung (MPa) | 168 | 172 | 170 | 169 | 171 | 170 |

| Bestehensrate der Dichtheitsprüfung (%) | 100 | 100 | 100 | 100 | 100 | 100 |

| Gemeinsamer Querschnitt Qualität* | 4.8 | 4.7 | 4.9 | 4.8 | 4.8 | 4.8 |

*Qualitätsbewertungsskala: 1-5 (5 bedeutet perfekte Füllstoffpenetration und -verteilung)

Prozess-Validierung

Die metallurgische Untersuchung der Lötverbindungen ergab einen gleichmäßigen Lotfluss und eine gleichmäßige Durchdringung mit minimalen Lunkern oder Einschlüssen. Drucktests bestätigten, dass alle Proben den erforderlichen 1,5-fachen Betriebsdruck übertrafen. Das Heizmuster der kundenspezifischen Pfannkuchenspule sorgte für eine gleichmäßige Temperaturverteilung im gesamten Verbindungsbereich und verhinderte eine lokale Überhitzung.

Vorteile des Induktionslötens für die Montage von Aluminiumrohren

Vorteile des Induktionslötens für die Montage von Aluminiumrohren

| Nutzen Sie | Beschreibung | Quantifiziertes Ergebnis |

|---|---|---|

| Produktionseffizienz | Geringere Zykluszeit im Vergleich zum Flammlöten | 68% Verkürzung der Prozesszeit |

| Energie-Effizienz | Präzise Energieabgabe nur dort, wo sie benötigt wird | 42% Energieeinsparungen im Vergleich zum Ofenlöten |

| Qualitätsverbesserung | Gleichbleibende Verbindungsqualität mit minimalen Fehlern | Defektrate von 3,2% auf 0,3% reduziert |

| Sicherheit am Arbeitsplatz | Keine offenen Flammen oder Verbrennungsgase | Keine sicherheitsrelevanten Vorfälle verzeichnet |

| Prozesskontrolle | Präzise Temperaturkontrolle und Wiederholbarkeit | Temperaturschwankungen innerhalb von ±13°F |

| Auswirkungen auf die Umwelt | Keine Verbrennungsemissionen, reduzierter Flussmittelverbrauch | 65% Verringerung der gefährlichen Abfälle |

| Operative Flexibilität | Schnelles Umrüsten zwischen verschiedenen Teilegeometrien | Verkürzung der Einrichtungszeit durch 74% |

| Automatisierung Kompatibilität | Einfache Integration in Roboterhandlingsysteme | Reduzierung der Arbeitskosten um 38% |

| Raumausnutzung | Kompakter Platzbedarf der Ausrüstung | 56% Verringerung des Platzbedarfs in der Produktion |

| Kosteneinsparungen | Senkung der Gesamtproduktionskosten | 27% Rückgang der Gesamtkosten pro Einheit |

Schlussfolgerung

Die Umsetzung der Induktionslöten für Aluminium-Rohrbaugruppen hat sich bei dieser Automobilanwendung als äußerst erfolgreich erwiesen. Das maßgeschneiderte System, das mit 453 kHz arbeitet, ermöglichte eine präzise Heizungssteuerung, um die Zieltemperatur von 593°C (1100°F) konstant zu erreichen. Das Verfahren hat sich als äußerst zuverlässig erwiesen, da die Dichtheitsprüfung mit 100% bestanden wurde und die Qualität der Verbindungen hervorragend war. Die Vorteile in Bezug auf Produktionseffizienz, Qualitätsverbesserung und Kostensenkung haben diese Technologie zu einer überlegenen Alternative zu herkömmlichen Lötverfahren für Aluminiumbauteile in der Automobilindustrie gemacht.