Induktive Erwärmung von Aluminiumfolie zum Versiegeln von Kappen mit IGBT-Induktionsheizer

Zielsetzung Ein Induktionsheizgerät wird verwendet, um eine mit einem Polymer beschichtete Aluminiumfolie in 0,5 bis 2,0 Sekunden zu erhitzen. Die in der Aluminiumfolie erzeugte Wärme schmilzt das Polymer, das mit dem Hals eines Kunststoffbehälters verbunden ist.

Material Aluminiumfolie, Polyethylen, Polypropylen, Polyvinylchlorid, Polystyrol, Polyethylenterephthalat, Styrolacrylnitril

Temperatur 300 - 400 (ºF), 149 - 204 (ºC)

Frequenz 50 bis 200 kHz

Ausrüstung DAWEI Festkörper-Induktionsstromversorgungen, die zwischen 1 und 10 kW bei Frequenzen von 50 bis 200 kHz arbeiten. Diese Geräte arbeiten mit abgesetzten Schweißköpfen, so dass der Hauptschaltschrank der Anlage außerhalb des unmittelbaren Produktionsbereichs aufgestellt werden kann. Entfernungen von bis zu 100 Metern sind möglich. Der Mikroprozessor dient zur Steuerung

und schützt das System und stellt sicher, dass die optimale Betriebsfrequenz jederzeit eingehalten wird und dass jeder Container

erhält von Zyklus zu Zyklus die gleiche Menge an Wärmeenergie.

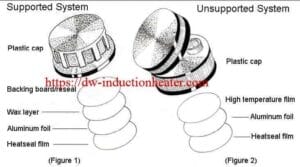

Verfahren Für diese Anwendung stehen zwei verschiedene Arten von Aluminiumfolienverbunden zur Verfügung. Die erste Variante umfasst eine Unterlage

Pappe/Versiegelung, eine Wachsschicht, Aluminiumfolie und eine Heißsiegelfolie für gestützte Systeme (Abbildung 1). Der zweite Aufbau umfasst eine Hochtemperaturfolie, Aluminiumfolie und eine Heißsiegelfolie für nicht gestützte Systeme (Abbildung 2). Das Verfahren besteht darin, die Folienmembran in die Kappe einzulegen und die Kappe auf den Behälter zu setzen, nachdem das Produkt abgefüllt wurde.

Ergebnisse Bei dem in Abbildung 1 dargestellten Aluminiumfolienaufbau wurde die durch die Induktionsspule in der Metallfolie induzierte Wärme fast

die Polymerbeschichtung und den Hals des Behälters augenblicklich schmilzt und eine hermetische Abdichtung zwischen der Heißsiegelfolie

und dem Rand des Behälters. Durch die Hitze schmilzt auch das Wachs zwischen der Aluminiumfolie und der Rückwand. Das Wachs wird

in die Rückwand absorbiert. Dies führt zu einer luftdichten Verbindung zwischen der Aluminiumfolie/Membran und dem Rand der

wird die Rückwand freigegeben und verbleibt in der Kappe.

Verfahren (Forts.) Bei den in Abbildung 2 gezeigten freitragenden Membranen ist eine Seite der Aluminiumfolie mit einem heißsiegelfähigen Polymerfilm beschichtet, und zwar die Seite, die mit dem Behälter in Berührung kommt und mit ihm versiegelt wird. Die andere Seite der Folie, die mit dem Deckel in Berührung kommt, ist mit einem Film mit höherem Schmelzpunkt beschichtet, der ein Anhaften des Aluminiums am Deckel verhindert und es dem Endverbraucher ermöglicht, den Deckel abzuschrauben. Freitragende Membranen werden in der Regel verwendet, wenn der Endverbraucher die manipulationssichere Membran vor der Abgabe des Produkts durchsticht. Die Aluminiumfolie wirkt als Dampfsperre, die die Frische des Produkts bewahrt und es vor dem Austrocknen schützt.