Induktionslodning af aluminium med computerassisteret

Induktionslodning af aluminium bliver mere og mere almindeligt i industrien. Et typisk eksempel er lodning af forskellige rør til en varmeveksler i en bil. Den Induktionsvarmespole Den mest anvendte spole til denne type proces er den ikke-cirkulerende, som kan betegnes som "hestesko-hårnål"-stil. For disse spoler er magnetfeltet og den resulterende hvirvelstrømsfordeling i sagens natur 3-D. I disse anvendelser er der problemer med samlingernes kvalitet og konsistensen af resultaterne fra del til del. For at løse et sådant problem for en stor bilproducent blev Flux3D-computersimuleringsprogrammet brugt til procesundersøgelse og -optimering. Optimeringen omfattede ændring af induktionsspolen og konfigurationen af den magnetiske fluxregulator. Nye induktionsspoler, som er blevet valideret eksperimentelt i et laboratorium, producerer dele med samlinger af højere kvalitet på flere produktionssteder.

Hver bil kræver flere forskellige varmevekslere (varmekerner, fordampere, kondensatorer, radiatorer osv.) til køling af drivlinjen, aircondition, oliekøling osv. Langt de fleste varmevekslere til personbiler er i dag lavet af aluminium eller aluminiumslegeringer. Selv om den samme motor bruges til flere bilmodeller, kan tilslutningerne variere på grund af forskellige layouts under motorhjelmen. Af denne grund er det almindelig praksis, at reservedelsproducenter fremstiller flere grundlæggende varmevekslerkroppe og derefter fastgør forskellige tilslutninger i en sekundær operation.

Varmevekslerens krop består normalt af aluminiumsfinner, rør og hoveder, der er loddet sammen i en ovn. Efter lodning tilpasses varmevekslere til den givne bilmodel ved at fastgøre enten nylontanke eller oftest forskellige aluminiumsrør med forbindelsesblokke. Disse rør fastgøres enten ved MIG-svejsning, flamme- eller induktionslodning. I tilfælde af lodning kræves der meget præcis temperaturkontrol på grund af den lille forskel i smelte- og loddetemperaturen for aluminium (20-50 C afhængigt af legering, fyldstof og atmosfære), aluminiums høje varmeledningsevne og den korte afstand til andre samlinger, der er loddet i en tidligere operation.

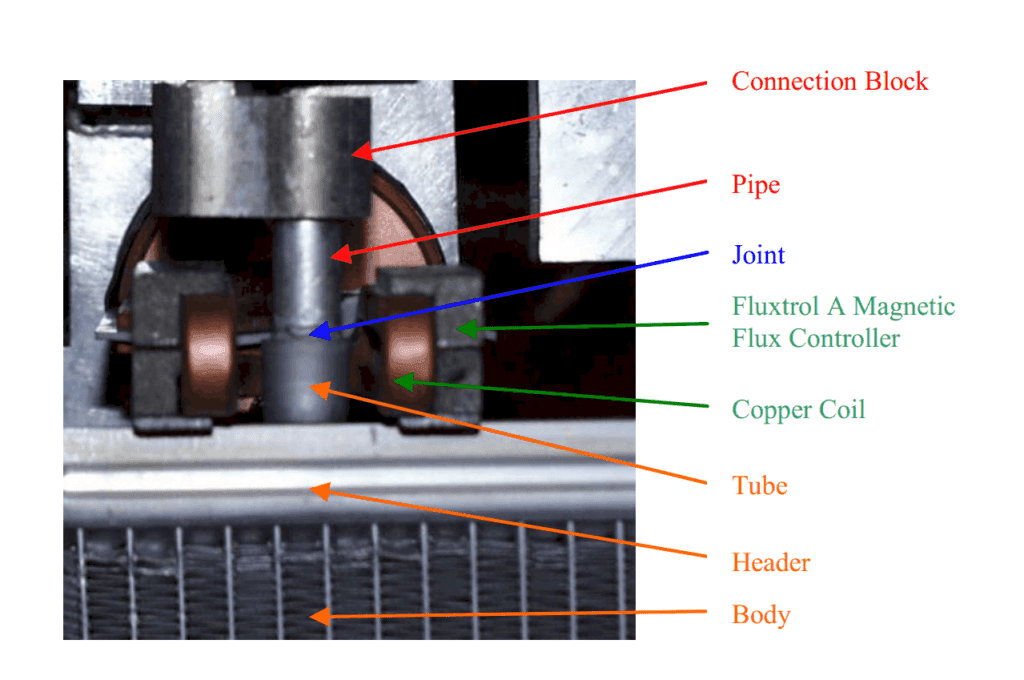

Induktionsopvarmning er en almindelig metode til lodning af forskellige rør til varmevekslerhoveder. Figur 1 er et billede af en Induktionslodning Opstilling til lodning af et rør til et rør på en varmeveksler. På grund af kravene til præcis opvarmning skal induktionsspolens overflade være tæt på den samling, der skal loddes. Derfor kan en simpel cylindrisk spole ikke bruges, fordi delen ikke kan fjernes, når samlingen er loddet.

Der er to hovedtyper af induktionsspoler, der bruges til lodning af disse samlinger: "muslingeskal"- og "hestesko-hårnål"-induktorer. "Clamshell"-induktorer ligner cylindriske induktorer, men de kan åbnes, så man kan fjerne dele. "Horseshoe-hairpin"-induktorer er formet som en hestesko til ilægning af emnet og består i bund og grund af to hårnålespoler på hver sin side af samlingen.

Fordelen ved at bruge en "Clamshell"-induktor er, at opvarmningen er mere ensartet i omkredsen og relativt let at forudsige. Ulempen ved en "Clamshell"-induktor er, at det mekaniske system, der kræves, er mere kompliceret, og at højstrømskontakterne er relativt upålidelige.

"Horseshoe-hairpin"-induktorer producerer mere komplicerede 3D-varmemønstre end "Clamshells". Fordelen ved en "Horseshoe-hairpin"-induktor er, at håndteringen af delene er forenklet.

Computersimulering optimerer lodning

En stor producent af varmevekslere havde kvalitetsproblemer med lodning af samlingen vist i fig. 1 ved hjælp af en induktor i hestesko- og hårnålestil. Loddesamlingen var god for de fleste dele, men opvarmningen var helt anderledes for nogle dele, hvilket resulterede i utilstrækkelig samlingsdybde, kolde samlinger og fyldmetal, der løb op ad rørvæggen på grund af lokal overophedning. Selv om hver enkelt varmeveksler blev testet for lækager, var der stadig dele, der lækkede ved denne samling under drift. Centre for Induction Technology Inc. blev hyret til at analysere og løse problemet.

Strømforsyningen, der bruges til opgaven, har en variabel frekvens på 10 til 25 kHz og en nominel effekt på 60 kW. I loddeprocessen monterer en operatør en ring af tilsatsmateriale på rørenden og sætter røret ind i røret. En varmeveksler placeres på en særlig rig og flyttes ind i hestesko-induktoren.

Hele loddeområdet er præflukset. Den frekvens, der bruges til at opvarme emnet, er typisk 12 til 15 kHz, og opvarmningstiden er omkring 20 sekunder. Effektniveauet er programmeret med lineær reduktion i slutningen af opvarmningscyklussen. Et optisk pyrometer slukker for strømmen, når temperaturen på bagsiden af samlingen når en forudindstillet værdi.

Der er mange faktorer, der kan forårsage den inkonsekvens, som producenten oplevede, såsom variation i samlingskomponenter (dimensioner og position) og ustabil og variabel (i tid) elektrisk og termisk kontakt mellem røret, røret, påfyldningsringen osv. Nogle fænomener er i sagens natur ustabile, og små variationer af disse faktorer kan forårsage forskellige procesdynamikker. For eksempel kan den åbne filler metalring delvist vikle sig ud under de elektromagnetiske kræfter, og den frie ende af ringen kan blive suget tilbage af kapillarkræfter eller forblive usmeltet. Støjfaktorerne er vanskelige at reducere eller eliminere, og løsningen på problemet krævede, at den samlede proces blev mere robust. Computersimulering er et effektivt værktøj til at analysere og optimere processen.

Under evalueringen af loddeprocessen blev der observeret stærke elektrodynamiske kræfter. I det øjeblik, der blev tændt for strømmen, oplevede hesteskospolen tydeligt en udvidelse på grund af en pludselig anvendelse af elektrodynamisk kraft. Derfor blev induktoren gjort mekanisk stærkere, bl.a. ved at indbygge en ekstra glasfiberplade (G10), der forbinder rødderne af to hårnålespoler. Den anden demonstration af elektrodynamiske kræfter var forskydningen af smeltet tilsatsmateriale væk fra områderne tæt på kobberspiralerne, hvor magnetfeltet er stærkere. I en normal proces fordeler svejsemetallet sig ensartet omkring samlingen på grund af kapillarkræfter og tyngdekraft i modsætning til en unormal proces, hvor svejsemetallet kan løbe ud af samlingen eller bevæge sig op langs rørets overflade.

Fordi Induktionslodning af aluminium er en meget kompliceret proces, og det er ikke muligt at forvente en nøjagtig simulering af hele kæden af gensidigt koblede fænomener (elektromagnetiske, termiske, mekaniske, hydrodynamiske og metallurgiske). Den vigtigste og mest kontrollerbare proces er genereringen af elektromagnetiske varmekilder, som blev analyseret ved hjælp af Flux 3D-programmet. På grund af induktionslodningsprocessens komplekse karakter blev der brugt en kombination af computersimulering og eksperimenter til procesdesign og -optimering.