Forståelse af modstandssvejsning: Teknikker, anvendelser og fordele

Svejsning udgør rygraden i mange industrier og forbinder materialer for at bygge alt fra biler til fly og lagertanke. Blandt de forskellige metoder, modstandssvejsningg (RSW) udmærker sig ved sin hastighed, præcision og alsidighed. Uanset om du arbejder inden for produktion, bilindustri eller rumfart, kan en forståelse af processens betydning hjælpe dig med at udnytte dens fordele og håndtere dens udfordringer.

Hvad er modstandssvejsning?

Definition og grundlæggende principper

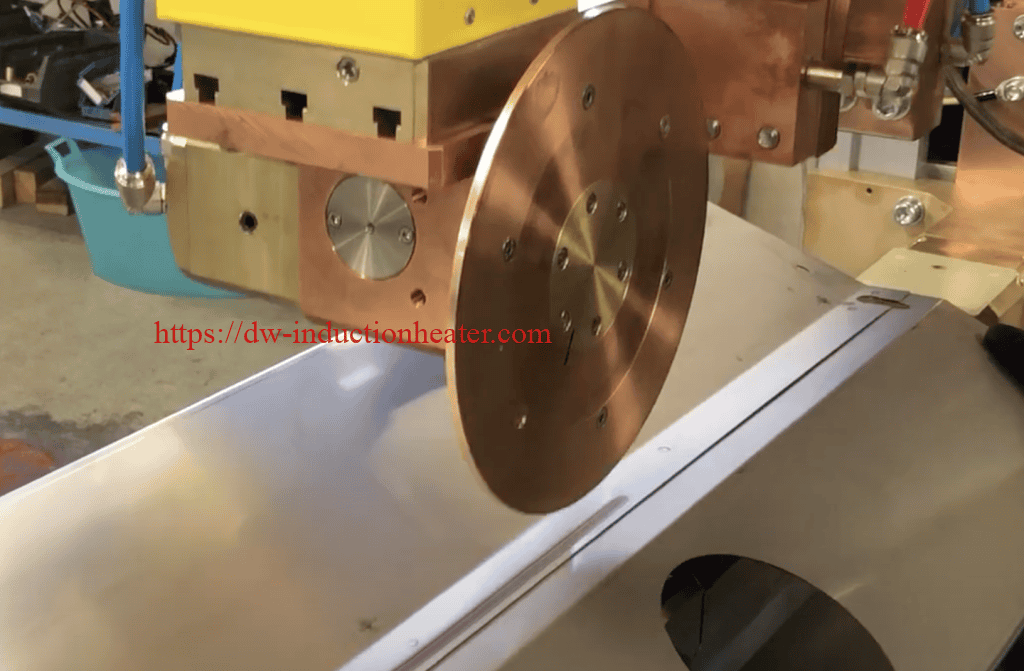

Modstandssvejsning er en proces, hvor to eller flere metalplader sammenføjes ved hjælp af den varme, der genereres af elektrisk modstand. I stedet for enkelte, isolerede svejsninger (som ved punktsvejsning) skabes der en kontinuerlig svejsesøm ved at rulle materialerne gennem hjulformede elektroder. Denne metode sikrer ensartede, rene og stærke samlinger, hvilket gør den ideel til anvendelser, der kræver præcision og holdbarhed.

Processen indebærer i det væsentlige:

- Fastspænding af arbejdsemner mellem elektroder af kobberlegering,

- At sende elektrisk strøm gennem materialerne og generere varme gennem modstand,

- Opretholder trykket for at skabe en robust søm, når elektroderne ruller hen over emnet.

Historisk udvikling og evolution

Modstandssvejsning blev oprindeligt introduceret i begyndelsen af det 20. århundrede og tog fart i takt med udviklingen af industriel automatisering. Den blev en integreret del af fremstillingen af lufttætte og lækagesikre beholdere, især i midten af århundredet, hvor efterspørgslen efter brændstoftanke, vandtanke og strukturelle komponenter steg kraftigt. I dag skubber innovationer som robotteknologi og kontrolsystemer i realtid denne teknologi ind i Industri 4.0-territoriet.

Teknikker og metoder i modstandssvejsning

Forskellige metoder til modstandssvejsning har udviklet sig til at passe til forskellige anvendelser. Her er et nærmere kig:

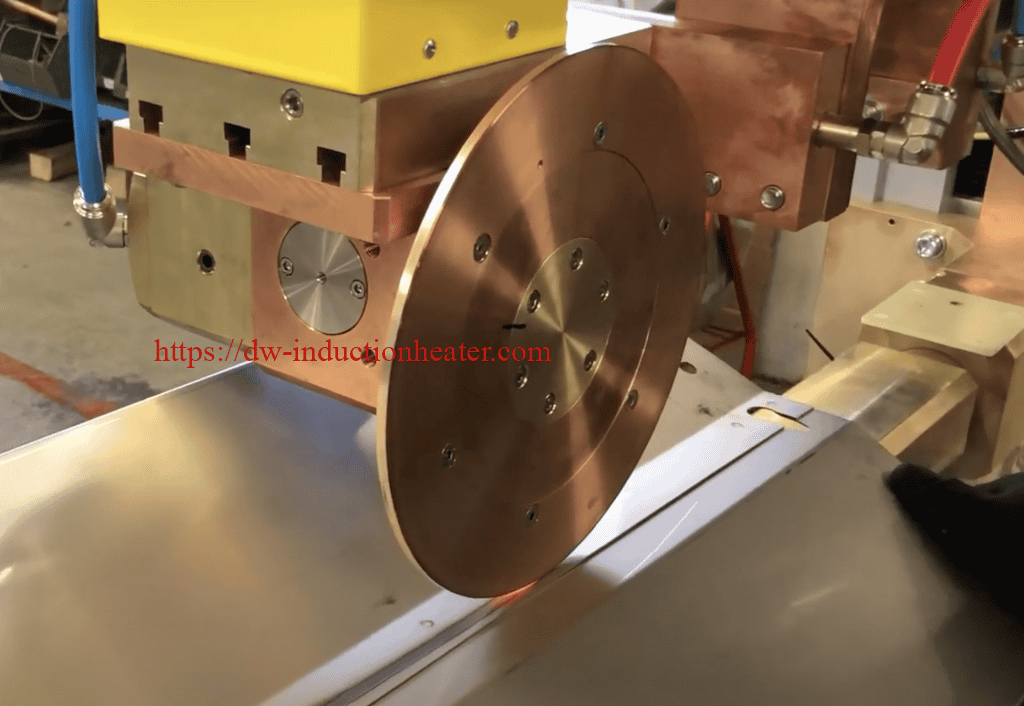

1. Svejsning af rullesøm

Rullesvejsning er den mest almindelige variant, hvor kontinuerlige elektroder i form af ruller skaber lange, ensartede sømme. Det er især nyttigt ved fremstilling af brændstoftanke, vandtanke og store mekaniske enheder. Processen er automatiseret og kan justeres til at arbejde med forskellige materialer, tykkelser og hastigheder.

2. Svejsning af hjulsøm

Hjulsømssvejsning ligner rullesømssvejsning, men involverer flade elektroder i stedet for ruller. Som navnet antyder, roterer de hjulformede elektroder ved høje hastigheder og genererer den varme, der er nødvendig for svejsningen. Denne metode giver højere præcision og hastighed end rullesvejsning, men er måske ikke egnet til alle typer samlinger.

3. Svejsning af stingsømme

Stingsømssvejsning anvendes til fremstilling af små eller uregelmæssigt formede dele som f.eks. bilkomponenter, filtre eller husholdningsapparater. Elektroderne i denne variant er erstattet af kobberstænger med spidse spidser, der prikker små huller.

2. Svejsning af mæskesøm

Denne avancerede metode går ud på at overlappe to plader en smule og smelte dem sammen langs overlapningen ved hjælp af højt elektrisk tryk. Mash seam-svejsning bruges til at producere ekstremt glatte samlinger - perfekt til produkter som udstødningssystemer til biler.

3. Svejsning af stumpsømme med folie

Denne teknik bruges til svejsning af tynde metalplader og folier (ofte inden for rumfart) og skaber præcise stumpsømme ved at smelte kanterne sammen. Dette sikrer nøjagtighed og styrke, samtidig med at materialets lig htweight-egenskaber.

htweight-egenskaber.

4. Typiske parametre for modstandssvejsning:

| Parameter | Symbol | Enheder | Typisk rækkevidde (eksempler - meget varierende) | Vigtighed |

|---|---|---|---|---|

| Svejsestrøm | I | Ampere (A) | 1000 - 10000 A | Påvirker direkte svejseindtrængning og styrke |

| Svejsespænding | V | Volt (V) | 1 - 10 V | Påvirker strømgennemgang og varmeudvikling |

| Svejsetid/-puls | t | Millisekunder (ms) | 1 - 10 ms | Kontrollerer mængden af påført varme |

| Svejsehastighed | v | mm/s eller in/min | 10 - 1000 mm/s (meget variabel) | Påvirker varmetilførsel pr. længdeenhed |

| Tryk | P | Newton (N) eller | 100 - 1000 N (meget variabel) | Sikrer god elektrisk og termisk kontakt |

| Elektrodehjulets diameter | D | mm eller i | Varierer meget afhængigt af anvendelsen | Påvirker varmefordeling og svejsekvalitet |

| Frekvens | f | Hz | 50-60 Hz (netfrekvens), eller højere med specialmaskiner | Påvirker varmefordelingen til specifikke behov |

Anvendelser på tværs af brancher

Modstandssvejsningens tilpasningsevne gør den uundværlig på tværs af brancher. Her er nogle eksempler fra den virkelige verden:

Bilindustrien

- Brændstoftanke: Svejsning sikrer tætte og holdbare samlinger til brændstoftanke, som er afgørende for køretøjets sikkerhed.

- Udstødningssystemer: Mash seam-svejsning skaber glatte og robuste sømme i udstødningssystemer og hjælper med at opfylde strenge standarder for ydeevne og holdbarhed.

Casestudie:

Førende bilproducenter som Tesla har implementeret automatiseret sømsvejsning til brændstoftanke og rapporterer om en 30% stigning i produktionseffektiviteten, samtidig med at de overholder kvalitetsstandarderne.

Fremstillingsindustrien

- Vandtanke og beholdere: Modstandssvejsning af sømme bruges i vid udstrækning til at sammenføje rustfrit stål og aluminium, hvilket skaber lækagesikre samlinger, der kræves til vandtanke og væskelagringsløsninger.

Casestudie:

En tankproducent gik over til modstandssvejsning og opnåede en reduktion på 20% i produktionsomkostningerne på grund af mindre materialespild og energieffektivitet.

Luft- og rumfartsindustrien

- Strukturelle komponenter: Luft- og rumfartsfirmaer bruger foliesvejsning til at skabe lette, men stærke komponenter til varmeskjolde, skrogpaneler og støttestrukturer.

Casestudie:

En fremtrædende rumfartsvirksomhed integrerede svejserobotter i deres produktionslinje, hvilket reducerede fejl med 40% og gav en uovertruffen præcision i konstruktionssvejsningen.

Fordele ved modstandssvejsning

Modstandssvejsning giver flere klare fordele, herunder følgende:

Svejsning ved høj hastighed

RSW er utrolig tidseffektiv. Ved at automatisere processer og muliggøre kontinuerlige sømme kan producenterne reducere produktionstiden betydeligt uden at gå på kompromis med kvaliteten. Desuden kræver processen ikke fyldmateriale eller sekundære sammenføjningsoperationer, hvilket gør den endnu hurtigere.

Stærke og holdbare svejsninger

De resulterende sømme er robuste og modstandsdygtige over for slitage. Det skyldes svejsningens kontinuerlige karakter, som eliminerer potentielle svage punkter, der kan opstå ved punktsvejsning. Da der ikke er behov for tilsatsmateriale, forbliver sømmen desuden ensartet i styrke i hele sin længde.

Alsidighed og tilpasningsevne

Modstandssvejsning fungerer med en lang række materialer som f.eks. rustfrit stål, aluminium og titanium. Processen kan også justeres, så den passer til forskellige tykkelser og hastigheder, hvilket giver fleksibilitet til forskellige industrielle anvendelser.

Udfordringer og begrænsninger

Mens modstandssømsvejsning

Stærke og konsistente samlinger

Svejsning skaber ensartede samlinger, hvilket er afgørende for produkter som brændstoftanke og strukturpaneler, hvor ethvert svagt punkt kan kompromittere integriteten og sikkerheden.

Omkostningseffektivitet

Denne proces minimerer materialespild og bruger mindre energi end andre svejseteknikker, hvilket gør den til et miljømæssigt og økonomisk bæredygtigt valg.

Alsidighed

Den fungerer på tværs af en bred vifte af materialer, herunder stål, rustfrit stål og aluminium, hvilket imødekommer industrier med forskellige krav.

Ren svejseproces

Med minimal røg, sprøjt og støj giver modstandssvejsning et sikrere og renere arbejdsmiljø for operatørerne.

Bedste praksis og overvejelser

For at maksimere fordelene ved modstandssvejsning skal du huske på disse vigtige fremgangsmåder:

Materialekompatibilitet

Sørg for, at de anvendte materialer er kompatible med sømsvejsning. Metaltykkelse, ledningsevne og overfladeegenskaber kan alle påvirke svejsekvaliteten. Eksperimentér med forskellige indstillinger for at finde den optimale kombination for hvert materiale.

Korrekt vedligeholdelse af elektroder

Elektroder er kritiske komponenter i svejseudstyret. Efterse og rengør dem regelmæssigt for at undgå forurening eller slitage, som kan påvirke svejsekvaliteten.

Tilstrækkelige tryk- og strømindstillinger

Den rette balance mellem tryk og strøm er afgørende for en vellykket svejsning. For lidt tryk kan forårsage huller eller ufuldstændig sammensmeltning, mens for stor kraft kan forvride materialet. På samme måde kan for meget eller for lidt strøm påvirke svejsningens styrke og konsistens.

Konklusion

Modstandssvejsning har revolutioneret produktionen ved at levere effektive, alsidige og præcise sammenføjningsløsninger. De forskellige varianter imødekommer forskellige industrielle behov, fra brændstoftanke til biler

Vedligeholdelse af udstyr

Regelmæssig kontrol af udstyret er afgørende for at undgå nedetid. Rengør elektroderne ofte for at opretholde et ensartet tryk og kontakt.

Sikkerhedsprotokoller

Indfør strenge sikkerhedsforanstaltninger for at beskytte svejserne mod elektriske farer og forbrændinger. Sørg for ordentlig ventilation til at håndtere varme og eventuelle minimale dampe.

Fremtidige tendenser inden for modstandssvejsning

Fremtiden for modstandssvejsning ligger i innovation. Her er nogle af de trends, der former branchen:

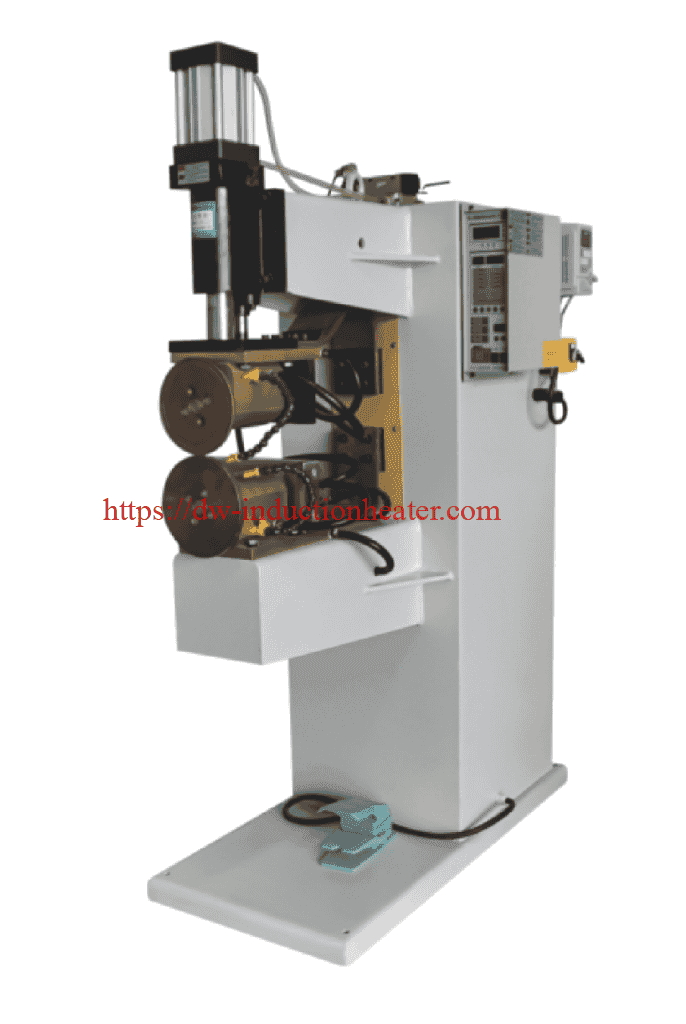

Automatisering og robotteknologi

Automatiserede sømsvejsesystemer, der drives af robotteknologi, strømliner opgaverne og reducerer arbejdsomkostningerne. Robotter øger også præcisionen ved komplicerede eller store projekter.

Et eksempel:

En bilproducent rapporterede et løft på 50% i svejsepræcisionen efter at have anvendt robotsvejsearme i deres produktion af brændstoftanke.

Fremskridt inden for kontrolsystemer

Moderne udstyr integrerer realtidsovervågning og adaptive kontroller, der sikrer ensartet svejsekvalitet ved at foretage justeringer undervejs.

Integration med Industri 4.0

IoT og dataanalyse er på vej ind i svejsearenaen og muliggør forudsigelig vedligeholdelse, avanceret procesoptimering og AI-drevet indsigt for at øge produktiviteten.

Forskning i nye legeringer

Udforskningen af lettere og stærkere legeringer åbner op for nye anvendelsesmuligheder for modstandssvejsning, især inden for luftfarts- og bilindustrien.

Ofte stillede spørgsmål om modstandssvejsning

1. Er Modstandssvejsning af sømme egnet til alle materialer?

RSW er meget alsidig, men egner sig bedst til ledende materialer som stål, rustfrit stål og aluminium. Ikke-ledende eller meget tykke materialer kan kræve alternative metoder.

2. Hvad er den første investering i udstyr til modstandssvejsning?

Startomkostningerne er høje, men de langsigtede besparelser i form af mindre spild, hurtigere produktionstider og intelligent automatisering retfærdiggør investeringen for de fleste brancher.

3. Kan modstandssvejsning håndtere komplekse geometrier?

Ja, men det kræver ofte specialværktøj eller adaptive robotsystemer til indviklede geometrier.

4. Hvordan kan jeg opretholde en ensartet svejsekvalitet?

Rengør og inspicér regelmæssigt svejseelektroderne, overvåg materialekonsistensen, og udnyt kontrolsystemer i realtid til procesoptimering.