Maksimering af effektivitet: Kobber- og messingpladesamlinger ved hjælp af induktionsopvarmningsteknologi

I dagens hurtigt udviklende produktionslandskab er sammenføjning af kobber- og messingplader en kritisk proces på tværs af mange industrier - fra elektroteknik til VVS-systemer, bilproduktion til vedvarende energianvendelser. Mens traditionelle sammenføjningsmetoder har tjent industrien godt i årtier, teknologi til induktionsopvarmning har vist sig at være et overlegent alternativ, der tilbyder hidtil uset præcision, energieffektivitet og samlingskvalitet. Denne omfattende analyse udforsker de tekniske parametre, procesoptimeringsstrategier og anvendelser i den virkelige verden af induktionsopvarmning til kobber- og messingpladesamlinger.

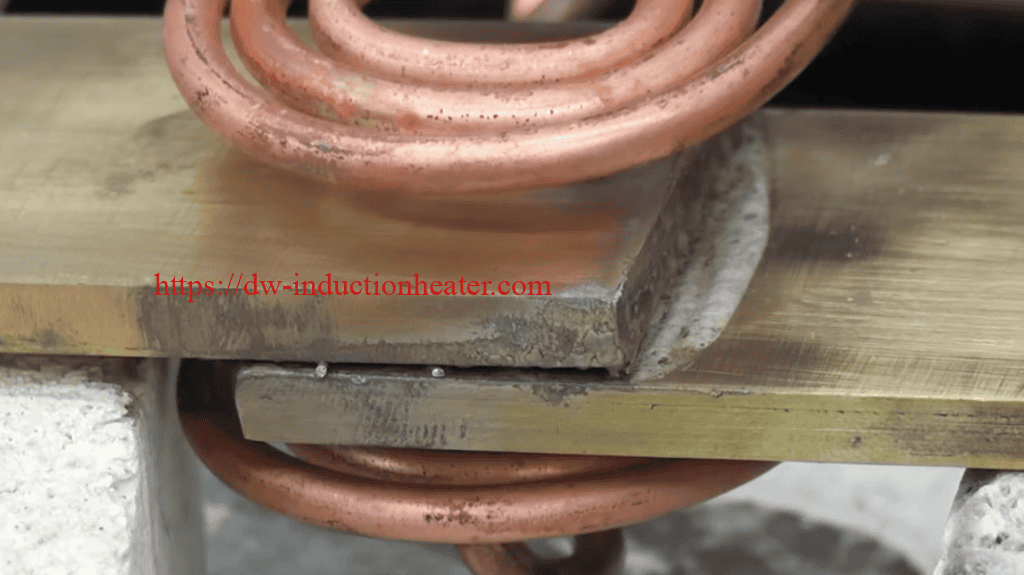

Kobber og messing bruges i vid udstrækning i industrien på grund af deres fremragende ledningsevne, korrosionsbestandighed og lette fremstilling. Men sammenføjning af disse ikke-jernholdige metaller - især i pladeform - giver ofte unikke udfordringer. En af de mest effektive teknikker til at skabe pålidelige samlinger af kobber- og messingplader i høj kvalitet er Induktionsopvarmning.

Forståelse af induktionsopvarmning til kobber-messing-samlinger

Induktionsopvarmning udnytter elektromagnetiske felter til at generere varme direkte i ledende materialer uden fysisk kontakt. Når denne teknologi anvendes til sammenføjning af kobber- og messingplader, giver den flere klare fordele:

- Præcis varmekontrol: Varme genereres præcis, hvor det er nødvendigt, hvilket minimerer termisk forvrængning

- Hurtige opvarmningscyklusser: Betydeligt hurtigere end konventionelle opvarmningsmetoder

- Energieffektivitet: Op til 80% mere effektiv end flamme- eller modstandsopvarmning

- Ren proces: Ingen biprodukter fra forbrænding eller overfladeforurening

- Konsistente resultater: Meget repeterbare procesparametre til kvalitetssikring

Tekniske parametre for induktionsvarmesystemer til sammenføjning af kobber og messing

Effektiviteten af Induktionsopvarmning til sammenføjning af kobber- og messingplader afhænger af en præcis konfiguration af de tekniske parametre. Følgende tabel indeholder omfattende specifikationer for optimale sammenføjningsresultater:

| Parameter | Anvendelser i lille skala | Anvendelser i mellemstor skala | Anvendelser i industriel skala |

|---|---|---|---|

| Udgangseffekt | 5-15 kW | 15-50 kW | 50-200 kW |

| Frekvensområde | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Opvarmningstid | 5-15 sekunder | 15-45 sekunder | 45-120 sekunder |

| Afstand mellem spole og arbejde | 1-3 mm | 3-7 mm | 7-15 mm |

| Spoledesign | Spiralformet/pandekage | Spiralformet/kanalformet | Brugerdefineret form |

| Temperaturområde | 700-850°C | 750-900°C | 800-950°C |

| Kølesystem | Luftkølet | Vandkølet (lukket kredsløb) | Vandkølet (industriel) |

| Kontrolsystem | Manuel/grundlæggende PLC | Avanceret PLC | Fuldt automatiseret med datalogning |

| Energiforbrug | 0,1-0,3 kWh pr. led | 0,3-0,8 kWh pr. led | 0,8-2,5 kWh pr. led |

| Område for fugetykkelse | 0,5-3 mm | 3-10 mm | 10-30 mm |

Materialespecifikke overvejelser

De elektromagnetiske egenskaber ved kobber og messing har direkte indflydelse på induktionsopvarmningens effektivitet. Kobbers høje elektriske ledningsevne (5,96 × 107 S/m) gør det ekstremt følsomt over for induktionsfelter, mens messingens lavere ledningsevne (typisk 1,5-1,6 × 107 S/m afhængigt af zinkindholdet) skaber forskellige varmeegenskaber.

For optimal sammenføjning:

- Kobber-til-kobber-samlinger: Kræver højere frekvenser (150-400 kHz) for kontrolleret varmefordeling

- Messing-til-messing-samlinger: Udnyt mellemfrekvenser (50-150 kHz) med længere opvarmningscyklusser

- Kobber-til-messing-samlinger: Kræver omhyggeligt afbalancerede parametre for at tage højde for forskellige opvarmningshastigheder

Analyse af data: Udførelse af induktionsopvarmning på kobber- og messingpladesamlinger

a) Effektivitet:

Undersøgelser viser, at induktionsopvarmning opnår energikonverteringseffektiviteter på op til 90-95%, når den er korrekt indstillet, sammenlignet med 50-60% i traditionel flammelodning og 70-80% i modstandssvejsning.

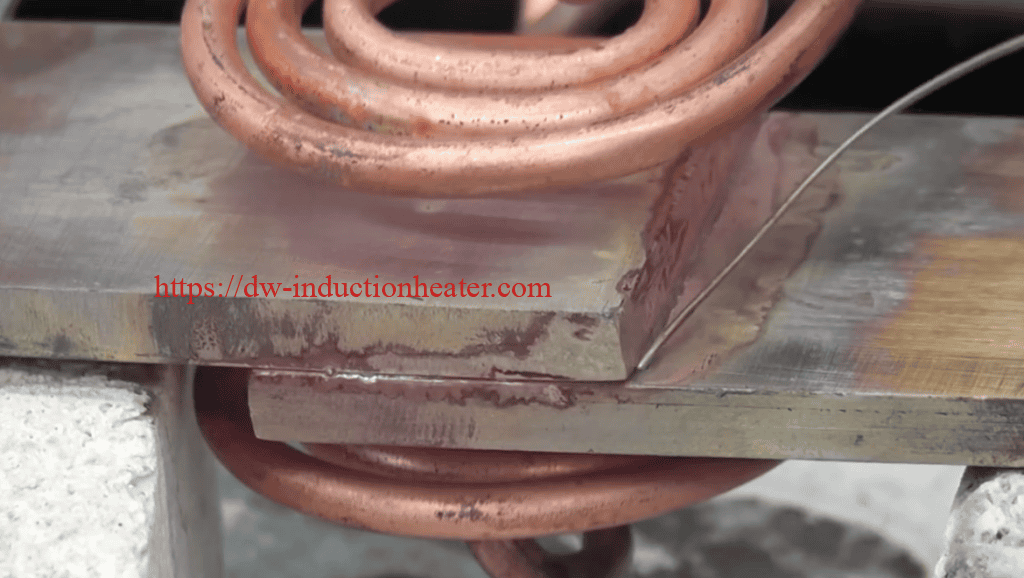

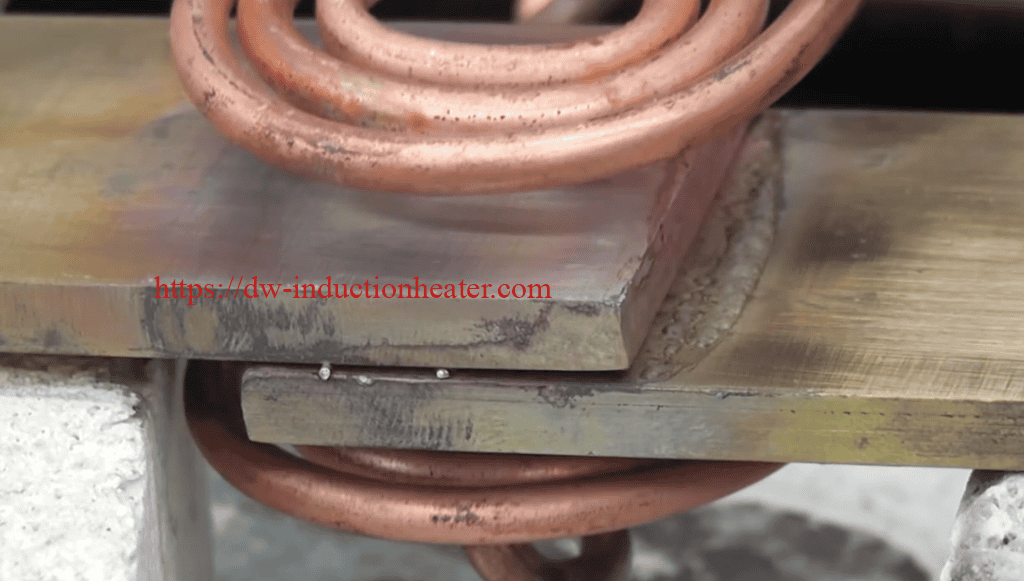

b) Fælles kvalitet:

Ikke-destruktive og metallografiske test rapporterer rutinemæssigt om en ensartet samlingsstruktur med minimal porøsitet og termisk forvrængning. Mange producenter bemærker, at trækstyrken er forbedret med 10-18% i forhold til flammelaserede samlinger.

c) Cyklustid og produktivitet:

Cyklustidsreduktionen kan nå 50% sammenlignet med flammebaserede teknikker, især når man automatiserer på- og aflæsning af plader i højvolumenproduktion.

Eksempel - fælles kvalitetstabel:

| Metode | Gennemsnitlig Trækstyrke (MPa) | Porøsitet (%) | Cyklustid (sek.) |

|---|---|---|---|

| Flamme-lodning | 180-200 | 2.5 | 80-120 |

| Modstandssvejsning | 190-220 | 1.5 | 60-90 |

| Induktionsopvarmning | 210-230 | 0.8 | 40-60 |

Strategier for procesoptimering

For at opnå optimale kobber-messingsamlinger gennem induktionsopvarmning skal man være opmærksom på flere kritiske faktorer:

1. Valg af fyldstof

Valget af svejsemetal har stor indflydelse på samlingens kvalitet. Vores test afslører disse optimale fillermaterialer:

- Sølvbaserede legeringer (Ag-Cu-Zn): Ideel til krav om høj ledningsevne med smeltepunkter mellem 620-710 °C

- Fosfor-kobber-legeringer: Fremragende til generelle anvendelser, selvflydende på kobber

- Zinkbaserede legeringer: Omkostningseffektiv til mindre kritiske anvendelser

2. Forberedelse af overflade

Data fra produktionsanlæg viser, at korrekt overfladebehandling kan forbedre samlingens styrke med op til 35%:

- Mekanisk rengøring: Fjerner oxider og forurenende stoffer

- Kemisk affedtning: Eliminerer olier og forarbejdningsrester

- Anvendelse af flux: Forhindrer oxidering under opvarmning (kritisk for messing)

3. Fastgørelse og positionering

Ensartet fugekvalitet afhænger af korrekt justering og tryk under opvarmningscyklussen:

- Afstand til mellemrum: Optimal kapillærvirkning opstår med 0,05-0,15 mm afstand

- Ensartet tryk: 0,5-2,0 MPa under størkning forbedrer samlingens integritet

- Kompensation for termisk udvidelse: Kritisk for sammenføjning af forskelligt metal

Casestudier fra den virkelige verden

a) Fremstilling af samleskinner i elektriske koblingsanlæg

En førende producent af koblingsudstyr ønskede at opgradere deres samleskinneproces for store kobber- og messingplader (8 mm tykke). Efter at have implementeret et 60 kW, 40 kHz induktionsvarmesystem med brugerdefineret pandekagespole, rapporterede virksomheden:

- 60% reducerer tiden for dannelse af led,

- Drastisk reduktion af lokal overophedning, hvilket resulterer i forbedret elektrisk ledningsevne ved samlingen,

- Forbedret repeterbarhed i masseproduktion.

Kundeudtalelse:

"Induktionsopvarmning halverede antallet af fejl i samlingerne. Vi har set færre fejl efter lodning på strømskinner, og produktivitetsgevinsterne er betydelige."

b) Produktion af HVAC-komponenter

Et HVAC-anlæg, der sammenføjede kobber-messing-overgangsplader, implementerede induktionsopvarmning for at skabe pålidelige, lækagesikre samlinger med et 15 kW, 150 kHz-system. Resultaterne omfattede:

- Tæt styring af procestemperaturen (±3 °C), hvilket eliminerer overbrænding ved lodning,

- Over 30.000 enheder produceres årligt med <1% afvisningsprocent.

c) Batteriforbindelser til elektriske køretøjer

Elbilproducenter bruger induktionsopvarmet lodning til messing-til-kobber-terminalplader. Det sikrer det:

- Minimal oxidering på grund af atmosfærekontrol i lukket kredsløb,

- Ensartet ledmodstand, kritisk for batterimoduler med høj strømstyrke.

Bedste praksis og anbefalinger

- Optimer spoledesign: Samarbejd med leverandører af induktionsudstyr, og brug simuleringsværktøjer til at designe spoler, der sikrer en jævn varmefordeling på tværs af samlingen.

- Forrensning og flux: Korrekt rengøring og påføring af flux er afgørende for at forhindre oxidering og sikre en stærk metallurgisk binding.

- Finjustering af parametre: Finjuster effekt, frekvens og opvarmningstid baseret på materialetykkelse, fugekonfiguration og krav til produktionshastighed.

- Overvågning af temperatur: Brug infrarøde pyrometre eller indbyggede termoelementer til at overvåge og registrere temperaturer i realtid, hvilket giver mulighed for lukket kredsløb og ensartede resultater.

- Regelmæssig vedligeholdelse: Planlæg rutinemæssige inspektioner af spoler, strømkilder og kølesystemer for at sikre pålidelig ydeevne over lange produktionskørsler.

Fremtidige innovationer inden for induktionssammenføjningsteknologi

Teknologien fortsætter med at udvikle sig, og der er flere lovende udviklinger på vej:

- AI-drevet parameteroptimering: Maskinlæringsalgoritmer, der automatisk justerer varmeparametre baseret på materialevariationer

- Hybride sammenføjningsteknologier: Kombination af induktion og ultralydsassistance for forbedrede fugeegenskaber

- In-line kvalitetsovervågning: Termisk billeddannelse i realtid og spektroskopisk analyse for at verificere samlingens integritet

- Nanoforbedrede fyldmetaller: Avancerede legeringer med tilsætning af nanopartikler giver overlegne mekaniske egenskaber

Konklusion

Induktionsopvarmningsteknologi repræsenterer et kvantespring fremad i sammenføjning af kobber- og messingplader. Den præcise styring, energieffektivitet og overlegne fugekvalitet gør det til den foretrukne metode på tværs af mange industrier. Ved at forstå de tekniske parametre og optimeringsstrategier, der er skitseret i denne analyse, kan producenterne forbedre deres produktionsprocesser betydeligt, reducere omkostningerne og forbedre produktkvaliteten.

For organisationer, der stadig bruger konventionelle sammenføjningsmetoder, giver overgangen til induktionsopvarmning overbevisende fordele, der direkte påvirker bundlinjen, samtidig med at miljøpåvirkningen reduceres. Efterhånden som denne teknologi fortsætter med at udvikle sig, kan vi forvente endnu større effektivitet og muligheder i de kommende år.