-

1/5

-

2/5

-

3/5

-

4/5

Kontinuerlige induktionsmaskiner til udglødning af stålbånd

Beskrivelse

Kontinuerlig induktionsmaskine til udglødning af stålbånd: Øget effektivitet og produktkvalitet

I dagens stærkt konkurrenceprægede stålindustri er producenterne konstant på udkig efter nye måder at øge kapaciteten på, sænke omkostningerne og opretholde strenge kvalitetsstandarder. Kontinuerlig induktion af maskiner til udglødning af stålbånd har vist sig at være en banebrydende teknologi, der muliggør hurtigere behandlingstider, højere energieffektivitet og forbedrede metallurgiske egenskaber - især sammenlignet med traditionelle ovnbaserede systemer.

Hvad er en maskine til kontinuerlig induktionsglødning af stålbånd?

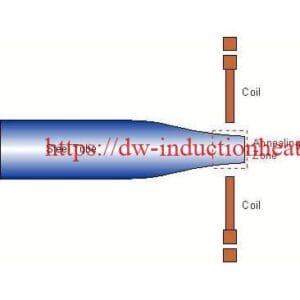

I modsætning til konventionelle ovnbaserede systemer bruger induktionsglødningsmaskiner elektromagnetisk induktion til at opvarme stålbånd hurtigt og jævnt. Båndet føres kontinuerligt gennem induktionsspoler, hvor det udsættes for et vekslende magnetfelt, der genererer varme direkte i materialet. Denne proces muliggør øjeblikkelige, kontrollerbare opvarmnings- og afkølingscyklusser, hvilket optimerer både metallurgiske egenskaber og driftseffektivitet.

Udglødning er en varmebehandlingsproces, der ændrer et materiales mikrostruktur, gør det mere duktilt, blødere og aflaster indre spændinger. I modsætning til konventionel ovnbaseret udglødning, induktionsudglødning bruger elektromagnetiske felter til at generere hvirvelstrømme direkte i stålbåndet. Den resulterende varme er lokaliseret og hæver hurtigt båndets temperatur med minimalt energitab.

I en Kontinuerlig induktionsmaskine til udglødning af stålbåndPå den måde bevæger båndet sig gennem flere induktionsspoler og kontrollerede kølesektioner uden at stoppe. Dette kontinuerlige flow betyder højere gennemløb, reduceret nedetid og lavere driftsomkostninger.

Vigtige fordele ved kontinuerlig induktionsglødning

- Højt gennemløb

- Den kontinuerlige linjedrift eliminerer batchcykling, hvilket reducerer ventetiden og maksimerer produktionen.

- Energieffektivitet

- Koncentreret opvarmning i selve strimlen minimerer varmespild til det omgivende udstyr og atmosfæren betydeligt.

- Ensartet temperaturkontrol

- Feedback-systemer i realtid hjælper med at opretholde stramme temperaturtolerancer på tværs af båndets bredde og længde, hvilket sikrer ensartet metallurgisk kvalitet.

- Pladsbesparende design

- Induktionssystemer fylder typisk mindre end store ovne, hvilket gør dem velegnede til anlæg med begrænset gulvplads.

- Reduceret oxidering og afskalning

Oversigt over processen

- Afvikling og indføring

- Stålbånd rulles af, rengøres og føres ind i den kontinuerlige linje under kontrolleret spænding.

- Eventuelle overfladeforureninger eller skæl minimeres for at forbedre opvarmningens ensartethed.

- Zone for induktionsopvarmning

- Højfrekvente elektromagnetiske felter fremkalder hvirvelstrømme i strimlen og hæver dens temperatur hurtigt.

- Flere spoler (eller zoner) kan konfigureres til progressive temperaturstigninger eller specifikke termiske profiler.

- Sektion for iblødsætning/fastholdelse

- Hvis det er nødvendigt, holdes strimlen ved den ønskede udglødningstemperatur i en bestemt opholdstid for at sikre ensartet kornstruktur og spændingsaflastning.

- Køling

- Båndet går over i en kølesektion, som kan bruge luft-, vand- eller inertgasstråler til at opnå den ønskede kølehastighed.

- Kontrollerede kølehastigheder er med til at definere de endelige mekaniske egenskaber, som f.eks. hårdhed og duktilitet.

- Omspoling eller yderligere forarbejdning

Tabeller med tekniske parametre

Nedenfor er to tabeller, der opsummerer typiske Maskinens ydeevne og materialehåndtering specifikationer for en maskine til kontinuerlig induktionsglødning af stålbånd. De faktiske værdier kan variere afhængigt af specifikke krav, producenter og stålkvaliteter.

Tabel 1: Parametre for maskinens ydeevne

| Parameter | Typisk område/værdi | Bemærkninger |

|---|---|---|

| Udgangseffekt (kW) | 150 - 1000 kW+ | Højere effekt giver hurtigere opvarmning og behandling af tykkere bånd. |

| Frekvensområde (kHz) | 10 - 250 kHz | Påvirker varmens indtrængningsdybde; højere frekvenser favoriserer tyndere strimler. |

| Effektivitet (%) | 70 - 90% | Effektivitet opnået ved lokal opvarmning (kun strimmel). |

| Linjehastighed (m/min) | 10 - 200+ | Justeres ud fra tykkelse, ønsket output og krav til iblødsætning. |

| Temperaturområde (°C) | 400 - 1100+ | Kulstofstål har ofte en temperatur på 600-900 °C; speciallegeringer kan have en højere temperatur. |

| Temperaturtolerance | ±2 - ±5 °C | Sikrer ensartede metallurgiske egenskaber på tværs af strimlen. |

| Antal varmezoner | 2 - 6+ | Flere zoner giver mulighed for segmenterede eller trinvise varmeprofiler. |

| Kontrolsystem | PLC/SCADA med HMI | Overvågning i realtid, datalogning og temperaturstyring i lukket kredsløb. |

| Afkølingsmetode | Luftkøling, vandspray, inert gas | Valgt ud fra stålkvalitet og metallurgiske krav. |

| Maskinens fodaftryk | Pladsbesparende, modulopbygget | Typisk mindre end en ovn; kan tilpasses anlæggets layout. |

Tabel 2: Parametre for materialehåndtering

| Parameter | Typisk område/værdi | Bemærkninger |

|---|---|---|

| Tykkelse af stålbånd | 0,2 - 6,0 mm | Tykkere materialer kan kræve mere strøm til gennemvarmning. |

| Strimmelbredde | 50 - 1500 mm | Bredere strimler kan bruge flere spoler side om side eller specialdesignede spolegeometrier. |

| Spolevægt | Op til 25 tons (typisk) | Maskinens ind- og udløbssystemer skal kunne håndtere store spoler på en sikker måde. |

| Overfladens tilstand | Syltet, skællet, olieret | Korrekt rengøring før processen er afgørende for en ensartet opvarmning. |

| Iblødsætning/holdtid | 2 - 30+ sekunder (typisk) | Sikrer ensartet mikrostruktur og mekaniske egenskaber. |

| Spændingskontrol | 50 - 250 N/mm² (ca.) | Opretholder båndets stabilitet i højhastighedsoperationer. |

| Udgangstemperatur | 40 - 200 °C (afhængigt af processen) | Den endelige temperatur for sikker tilbagespoling eller næste trin. |

| Rekylhastighed | Passer til udglødnings-/afkølingshastigheder | Kontinuerlig drift forhindrer flaskehalse i produktionen. |

Tabel 3: Parametre til kontrol af atmosfæren

Tabel 3: Parametre til kontrol af atmosfæren

| Parameter | Standard udglødning | Specialiseret udglødning |

|---|---|---|

| Atmosfære-type | N₂/H₂-blanding | N₂/H₂, 100% H₂ eller vakuum |

| Indhold af brint | 5-15% | Op til 100% |

| Iltindhold | <20 ppm | <5 ppm |

| Dugpunkt | -40 til -20 °C | -60 til -40 °C |

| Kontrol af tryk | ±0,5 mbar | ±0,2 mbar |

| Rensning af gas | Standard | Avanceret flertrinsløsning |

Analyse af data: Indsigt i performance

Mange stålproducenter har dokumenteret betydelige forbedringer efter at have installeret maskiner til kontinuerlig induktionsglødning af stålbånd. Nedenfor er nogle vigtige datapunkter fra implementeringer i den virkelige verden:

- Energibesparelser

- Operatører ser ofte et fald i energiforbruget på 10-20% sammenlignet med gasfyrede ovne takket være den lokale opvarmning.

- Kortere opvarmningstid reducerer yderligere den samlede driftstid ved spidsbelastning.

- Forøgelse af gennemstrømning

- Ved at opretholde fuld linjekontinuitet kan produktionsgennemstrømningen øges med 15-30%.

- Automatiserede systemer til på-, af- og opspoling reducerer nedetiden mellem opspolingerne.

- Forbedringer af kvaliteten

- Præcis temperaturkontrol fører til snævrere tolerancer i trækstyrke, flydespænding og sejhed - og opfylder strengere industrispecifikationer.

- Mindre oxidering og kalkdannelse giver en glattere overfladefinish, hvilket er særligt vigtigt for avancerede biler og apparater.

Metrikker til kvalitetskontrol før og efter implementering af avanceret analyse

| Metrisk kvalitet | Før implementering | Efter implementering |

|---|---|---|

| Afvigelse af mekaniske egenskaber | ±7-10% | ±2-3% |

| Rate af overfladefejl | 2.5% | 0.8% |

| Dimensionel tolerance Konsistens | 92% | 99.1% |

| Kundeafvisningsprocent | 1.2% | 0.15% |

| Premium Grade Kvalifikationssats | 78% | 96% |

- Reduktion af skrot

- Færre temperatursvingninger og mere ensartede mekaniske egenskaber minimerer frasorteringen under fremstillingen og sænker kassationsraten med op til 10-15%.

Sammenligning af miljøpåvirkning (pr. ton forarbejdet stål)

| Indflydelsesfaktor | Konventionel udglødning | Induktionsglødning | Reduktion |

|---|---|---|---|

| CO₂-udledning | 95-120 kg | 35-60 kg | 50-70% |

| Forbrug af vand | 3.5-5.0 m³ | 0.8-1.5 m³ | 70-80% |

| NOₓ-emissioner | 0,15-0,25 kg | 0,02-0,05 kg | 80-90% |

| Spildvarme | 35-45% input-energi | 10-15% input-energi | 65-75% |

Brugsscenarier fra den virkelige verden

1. Forarbejdning af stål til biler

Et stort stålværk til bilindustrien opgraderede sin udglødningslinje fra konventionelle ovne til et topmoderne kontinuerligt induktionssystem:

- Resultater:

- Energiforbruget faldt af 30% årligt.

- Gennemstrømningen steg fra 80 til 180 m/min.

- Reduktion af omarbejde og fejl: De færdige strimler opfyldte konsekvent de strenge tolerancer for planhed og styrke, der kræves til karosseripaneler til biler.

- Reduceret operationelt fodaftryk: Induktionslinjen optager mindre gulvplads, hvilket øger fabrikkens fleksibilitet.

2. Elektrisk stål til transformatorer

En præcisionsproducent af elektrisk stål til transformatorlaminater implementerede et induktionsglødningssystem:

- Opnåede fordele:

- Ensartet kornstruktur, forbedre stålets magnetiske egenskaber.

- Fri for kontaminering: Beskyttende H₂/N₂-atmosfærer forhindrede oxidering og gav lysere og renere strimler.

- Hurtigere omstillinger: Digital opskriftsstyring strømliner produktskift og mindsker nedetid.

Konklusion

A kontinuerlig Induktionsmaskine til udglødning af stålbånd repræsenterer et stort spring fremad inden for stålforarbejdningsteknologi - med bedre energieffektivitet, højere gennemstrømning og overlegen produktkvalitet. Med præcis temperaturkontrol, minimal oxidering og fleksible linjekonfigurationer er den klar til at tjene forskellige anvendelser i industrier lige fra bil- og byggeindustrien til husholdningsapparater og produktion af elektrisk stål.

Ved at studere de tekniske parametre og nøje analysere præstationsmålinger kan stålproducenter problemfrit integrere kontinuerlig induktionsglødning i eksisterende linjer eller bygge nye anlæg, der er skræddersyet til maksimal effektivitet. Og resultatet? En slankere, grønnere og mere konkurrencedygtig drift, der er klar til at imødekomme de skiftende krav på det globale stålmarked.

Ofte stillede spørgsmål (FAQ)

Spørgsmål: Hvilke materialer egner sig til induktionsglødning?

A: Strimler af kulstofstål, legeret stål og rustfrit stål behandles almindeligvis med induktionsglødningsmaskiner.

Spørgsmål: Hvordan forbedrer induktionsglødning energieffektiviteten?

A: Induktionsopvarmning leverer energi direkte til båndmaterialet, hvilket reducerer strålings- og konvektionstab, der er typiske for ovnbaserede systemer.

Q: Kan induktionsglødningslinjer integreres med eksisterende automatisering?

Svar: Ja, de fleste systemer tilbyder PLC- og HMI/SCADA-integration for problemfri styring og overvågning.

Tabel 3: Parametre til kontrol af atmosfæren

Tabel 3: Parametre til kontrol af atmosfæren