-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

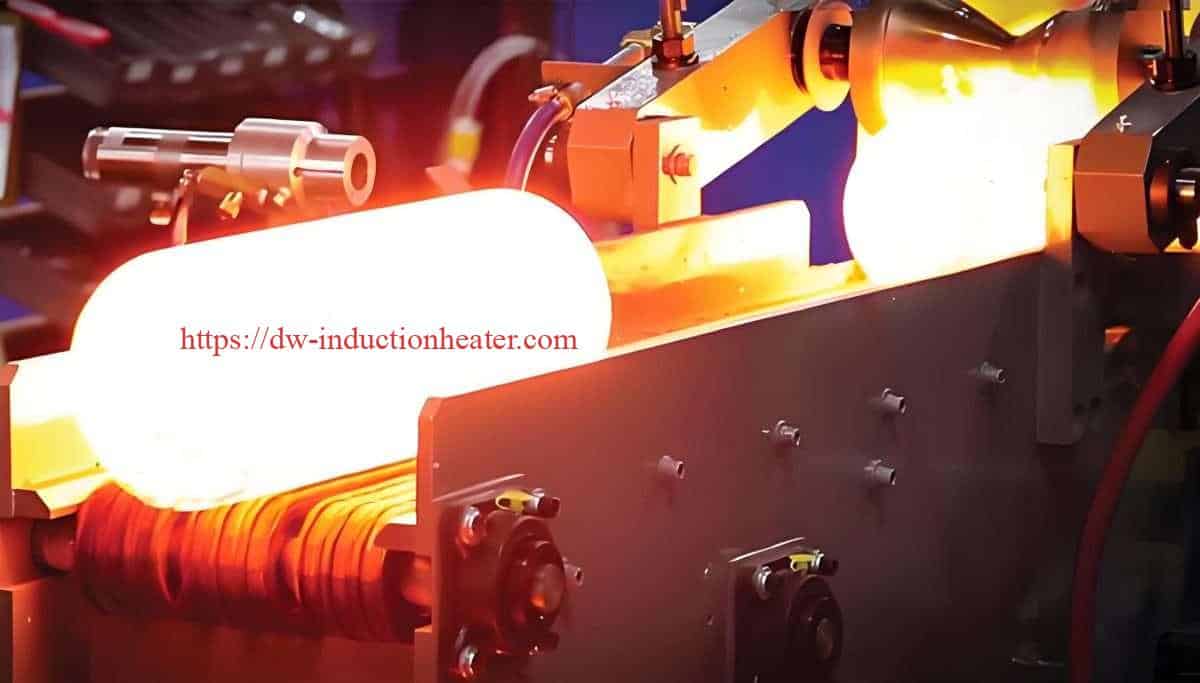

Induktionsovne til smedning, valsning og ekstrudering af stål, kobber, messing, aluminium, titanium m.m.

Beskrivelse

Induktionsovne til opvarmning af stænger til smedning, valsning og ekstrudering af metal

Induktionsovne til opvarmning af stænger repræsenterer et højdepunkt inden for moderne metallurgisk teknologi og tilbyder præcise, effektive og miljøvenlige løsninger til opvarmning af forskellige metalstænger og emner før smedning, valsning og ekstruderingsprocesser. I modsætning til konventionelle brændselsfyrede ovne bruger induktionsvarmesystemer elektromagnetiske principper til at generere varme direkte i arbejdsemnet, hvilket resulterer i hurtigere opvarmningshastigheder, reduceret energiforbrug og overlegen temperaturuniformitet.

Denne artikel udforsker de omfattende tekniske aspekter af induktionsvarmeovne til forskellige metaller, herunder stål, kobber, messing, aluminium, titanium og meget mere. Vi undersøger de grundlæggende principper, systemkomponenter, tekniske parametre, driftsmæssige overvejelser og specifikke anvendelser på tværs af forskellige metaller.

Grundlæggende principper for induktionsopvarmning

Induktionsopvarmning fungerer efter principperne elektromagnetisk induktion og Joule-opvarmning.

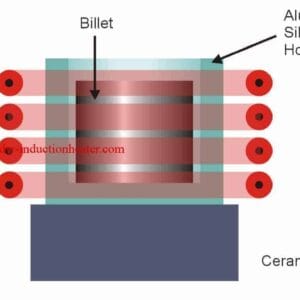

- Elektromagnetisk felt: En højfrekvent vekselstrøm (AC) flyder gennem en specialdesignet induktionsspole (induktor).

- Inducerede strømme: Denne strøm genererer et stærkt, hurtigt skiftende magnetfelt omkring og i spolen. Når en ledende metalstang placeres inden for dette felt, inducerer den skiftende magnetiske flux cirkulerende elektriske strømme inden i stangen, kendt som hvirvelstrømme.

- Joule-opvarmning: På grund af metalstangens elektriske modstand afgiver disse hvirvelstrømme energi i form af varme (I²R-tab, hvor I er strøm og R er modstand).

- Hystereseopvarmning (til magnetiske materialer): For ferromagnetiske materialer som stål under deres Curie-temperatur (ca. 770 °C) genereres der yderligere varme ved hysteresetab, når de magnetiske domæner i materialet modstår de hurtige omskiftninger af magnetfeltet.

De vigtigste parametre, der påvirker induktionsopvarmning, omfatter:

- Frekvens: Bestemmer indtrængningsdybden for opvarmning

- Effekttæthed: Kontrollerer opvarmningshastigheden

- Materialeegenskaber: Elektrisk resistivitet og magnetisk permeabilitet

- Koblingsafstand: Mellemrum mellem induktor og arbejdsemne

- Opholdstid: Varighed af eksponering for induktionsfeltet

Kernekomponenter i et varmesystem til induktionsstænger

En typisk ovn til opvarmning af induktionsstænger består af følgende komponenter:

- Strømforsyning: Konverterer standard netfrekvens (50/60 Hz) til mellem- eller højfrekvens (500 Hz til 400 kHz)

- Induktionsspole: Skaber det elektromagnetiske felt til at opvarme arbejdsemnet

- Materialehåndteringssystem: Fører stænger gennem varmezonen

- Kølesystem: Opretholder komponenternes driftstemperaturer

- Kontrolsystem: Overvåger og regulerer varmeparametre

- Apparater til temperaturmåling: Pyrometre eller termoelementer til feedback-styring

- System til beskyttende atmosfære: Til følsomme materialer som titanium

Tekniske parametre for forskellige metalanvendelser

Parametre for opvarmning af stålstænger

| Parameter | Stål med lavt kulstofindhold | Medium kulstofstål | Stål med højt kulstofindhold | Legeret stål |

|---|---|---|---|---|

| Optimal smedetemperatur (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Opvarmningshastighed (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Effekttæthed (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Frekvensområde (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Typisk effektivitet (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Krav til atmosfæren | Luft/nitrogen | Luft/nitrogen | Kontrolleret atmosfære | Kontrolleret atmosfære |

Parametre for opvarmning af ikke-jernholdige metalstænger

| Parameter | Kobber | Messing | Aluminium | Titanium |

|---|---|---|---|---|

| Optimal smedetemperatur (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Opvarmningshastighed (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Effekttæthed (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Frekvensområde (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Typisk effektivitet (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Krav til atmosfæren | Inert/Reducerende | Inert/Reducerende | Luft/nitrogen | Argon/Vakuum |

Systemkonfigurationsparametre efter stangdiameter

| Stangens diameter (mm) | Anbefalet frekvens (kHz) | Typisk effektområde (kW) | Maksimal gennemstrømning (kg/time) | Ensartethed i temperatur (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Analyse af termisk effektivitet

Induktionsopvarmning giver betydelige effektivitetsfordele sammenlignet med konventionelle opvarmningsmetoder:

| Opvarmningsmetode | Termisk effektivitet (%) | Energiforbrug (kWh/ton) | CO₂-udledning (kg/ton) |

|---|---|---|---|

| Induktionsopvarmning | 70-90 | 350-450 | 175-225 |

| Gasfyret ovn | 20-45 | 800-1100 | 400-550 |

| Oliefyret ovn | 20-40 | 850-1200 | 600-850 |

| Elektrisk modstand | 45-70 | 500-650 | 250-325 |

Materialespecifikke overvejelser og anvendelser

Forarbejdning af stål

Stål er stadig det mest almindelige materiale, der opvarmes i Induktionsovne. Curie-punktet (ca. 760 °C) har stor betydning for opvarmningsprocessen, da de magnetiske egenskaber ændrer sig over denne temperatur.

For stålstænger giver induktionsopvarmning:

- Konsekvent gennemvarmning for homogen mikrostruktur

- Minimal kalkdannelse (0,3-0,8% materialetab i forhold til 2-3% i konventionelle ovne)

- Præcis temperaturkontrol til kritiske legeringer

Eksempel på anvendelse: Produktion af krumtapaksler til biler kræver opvarmning af legerede stålstænger med en diameter på 60 mm til 1180 °C med en ensartethed på ±10 °C. Moderne induktionssystemer opnår dette med en effekt på 450 kW ved en frekvens på 3 kHz og behandler 1.200 kg/t med en effektivitet på 78%.

Forarbejdning af kobber og messing

Kobbers høje varmeledningsevne giver udfordringer med hensyn til ensartet opvarmning. Højere frekvenser (3-10 kHz) anvendes typisk for at optimere skin-effekten og sikre en jævn varmefordeling.

Tekniske parametre for ekstrudering af kobberstænger:

- Optimal opvarmningstemperatur: 750-850°C

- Effekttæthed: 0,8-1,0 kW/kg

- Opvarmningstid for 50 mm bar: 2-3 minutter

- Valg af frekvens: 4-8 kHz

- Atmosfære: Nitrogen eller reducerende atmosfære for at forhindre oxidation

Forarbejdning af aluminium

Aluminiums høje elektriske ledningsevne og lave smeltepunkt kræver omhyggelig kontrol:

Kritiske parametre for opvarmning af aluminiumsbillet:

- Præcis temperaturkontrol (±5°C) for at undgå delvis smeltning

- Højere frekvenser (5-15 kHz) for at overvinde høj ledningsevne

- Typisk effekttæthed: 0,4-0,7 kW/kg

- Kontrol af temperaturrampehastighed: 250-400°C/min

- Automatiserede udstødningssystemer for at forhindre overophedning

Forarbejdning af titanium

Titans reaktivitet med ilt gør det nødvendigt med beskyttende atmosfærer:

Særlige krav til opvarmning af titanium:

- Beskyttelse mod argongas eller vakuummiljøer

- Ensartet temperatur inden for ±8 °C

- Typiske driftstemperaturer: 900-950°C

- Moderate effekttætheder: 0,7-1,0 kW/kg

- Forbedrede overvågningssystemer for at forhindre hot spots

Avanceret systemdesign og kontrolfunktioner

Strømforsyningsteknologi

Moderne varmesystemer til induktionsstænger bruger solid state-strømforsyninger med følgende specifikationer:

| Strømforsyningstype | Frekvensområde | Effektfaktor | Effektivitet | Kontrolnøjagtighed |

|---|---|---|---|---|

| IGBT-inverter | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| MOSFET-inverter | 5-400 kHz | >0.93 | 90-95% | ±1% |

| SCR-konverter | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Temperaturkontrolsystemer

| Kontrolmetode | Nøjagtighed | Svartid | Anvendelse |

|---|---|---|---|

| Optisk pyrometri | ±5°C | 10-50 ms | Overfladetemperatur |

| Multipunkt-termoelementer | ±3°C | 100-500 ms | Overvågning af profiler |

| Termisk billeddannelse | ±7°C | 30-100 ms | Analyse af hele overfladen |

| Matematisk modellering | ±10°C | I realtid | Vurdering af kernetemperatur |

Analyse af energiforbrug

Følgende data repræsenterer typiske energiforbrugsmønstre for baropvarmning:

| Metaltype | Stangens diameter (mm) | Nødvendig energi (kWh/ton) | CO₂-reduktion i forhold til gas (%) |

|---|---|---|---|

| Kulstofstål | 50 | 380-420 | 55-65 |

| Rustfrit stål | 50 | 400-450 | 50-60 |

| Kobber | 50 | 200-250 | 60-70 |

| Aluminium | 50 | 160-200 | 65-75 |

| Titanium | 50 | 450-500 | 45-55 |

Casestudie: Optimeret induktionssystem til bearbejdning af flere metaller

Et moderne varmesystem til induktionsstænger, der er designet til fleksibel produktion, viser den nuværende teknologis alsidighed:

Systemspecifikationer:

- Effektkapacitet: 800 kW

- Frekvensområde: 0,5-10 kHz (justeres automatisk)

- Område for stangdiameter: 30-120 mm

- Maksimal gennemstrømning: 3.000 kg/t (stål)

- Temperaturområde: 400-1300°C

- Kontrol af atmosfære: Kan justeres fra oxiderende til inert

- Energigenvindingssystem: 15-20% strømgenvinding

Data om ydeevne efter materiale:

| Materiale | Stangstørrelse (mm) | Gennemstrømning (kg/time) | Energiforbrug (kWh/ton) | Ensartethed i temperatur (±°C) |

|---|---|---|---|---|

| Kulstofstål | 80 | 2,800 | 390 | 12 |

| Legeret stål | 80 | 2,600 | 410 | 14 |

| Rustfrit stål | 80 | 2,400 | 430 | 15 |

| Kobber | 80 | 3,200 | 220 | 8 |

| Messing | 80 | 3,000 | 210 | 10 |

| Aluminium | 80 | 2,200 | 180 | 7 |

| Titanium | 80 | 1,800 | 470 | 9 |

Fremtidige tendenser og innovationer

Industrien for opvarmning af induktionsstænger fortsætter med at udvikle sig med flere vigtige teknologiske tendenser:

- Digital tvilling-teknologi: Simuleringsmodeller i realtid, der forudsiger temperaturfordelingen i hele stangen

- AI-drevet adaptiv kontrol: Selvoptimerende systemer, der justerer parametre baseret på materialevariationer

- Hybride varmesystemer: Kombineret induktions- og konduktionsopvarmning for optimeret energiforbrug

- Forbedret effektelektronik: Halvledere med bredt båndgab (SiC, GaN) muliggør højere effektivitet

- Avanceret varmeisolering: Nano-keramiske materialer reducerer varmetab med 15-25%

Konklusion

Induktionsovne til opvarmning af stænger repræsenterer en sofistikeret og alsidig teknologi til metalforarbejdning. Evnen til præcist at styre varmeparametre, opnå fremragende temperaturens ensartethed og reducere energiforbruget betydeligt gør disse systemer ideelle til metalforarbejdning af høj værdi.

Valget af passende tekniske parametre - frekvens, effekttæthed, opvarmningstid og atmosfærekontrol - skal nøje tilpasses det specifikke materiale og anvendelseskravene. Moderne systemer tilbyder hidtil usete niveauer af kontrol, effektivitet og fleksibilitet, hvilket gør det muligt for producenterne at behandle en lang række materialer med optimale resultater.

Efterhånden som miljøreglerne strammes, og energiomkostningerne fortsætter med at stige, vil induktionsopvarmningsteknologien sandsynligvis blive mere udbredt i metalformningsindustrien, især til materialer af høj værdi og præcisionsanvendelser, hvor kvalitet og ensartethed er altafgørende.