-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

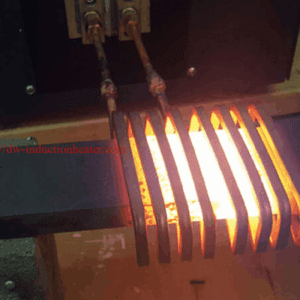

Cuptoare de forjare prin inducție pentru formarea la cald a bielelor de oțel, barelor de cupru și tijelor de aluminiu

Descriere

Cuptoare de forjare prin inducție pentru formarea la cald a bielelor de oțel, barelor de cupru și tijelor de aluminiu

Cuptoare de forjare prin inducție sunt o parte esențială a proceselor moderne de fabricație și prelucrare a metalelor. Aceste cuptoare utilizează inducția electromagnetică pentru a încălzi lingouri de oțel, bare de cupru și tije de aluminiu cu o precizie și o eficiență de neegalat pentru operațiunile de forjare și formare. Tehnologia de încălzire prin inducție a revoluționat industria prelucrării metalelor datorită eficienței sale energetice ridicate, ciclurilor rapide de încălzire și capacității de a controla cu precizie temperatura țintă necesară pentru diverse procese metalurgice. Acest articol analizează principiile de funcționare, aplicațiile, parametrii tehnici și beneficiile cuptoarelor de forjare prin inducție concepute pentru formarea la cald a oțelului, cuprului și aluminiului cu puteri cuprinse între 80 kW și 1000 kW.

Cum funcționează cuptoarele de forjare prin inducție

Cuptoare de forjare prin inducție funcționează pe baza principiului inducției electromagnetice. Un curent alternativ (CA) de înaltă frecvență trece printr-o bobină de inducție din cupru, generând un câmp magnetic. Atunci când un lingou, o bară sau o tijă metalică este plasată în interiorul acestui câmp magnetic, curenții turbionari sunt induși în material, provocând o încălzire rapidă. Această metodă de încălzire fără contact și uniformă asigură atingerea de către material a temperaturii dorite, menținând în același timp proprietățile metalurgice, ceea ce o face ideală pentru procesele de formare la cald, cum ar fi forjarea, extrudarea și laminarea.

Aplicații ale cuptoarelor de forjare prin inducție

Cuptoare de forjare prin inducție sunt extrem de versatile și utilizate pe scară largă în numeroase industrii, inclusiv:

- Industria oțelului: Pentru preîncălzirea biletelor de oțel înainte de forjare în piese auto, unelte și componente structurale.

- Prelucrarea cuprului: Folosit pentru încălzirea barelor de cupru pentru procese de extrudare, aplicații electrice sau componente sanitare.

- Industria aluminiului: Ideal pentru încălzirea tijelor de aluminiu pentru aplicații de extrudare sau forjare utilizate în industria aerospațială, construcții și transport.

Procese cheie susținute de cuptoarele de forjare prin inducție:

- Forjare supărată

- Forjare în matriță închisă

- Forjare cu matriță deschisă

- Numărarea și presarea

- Extrudare

- Piercing și cap

Avantajele cuptoarelor de forjare prin inducție

- Eficiență ridicată: Încălzirea directă a piesei de prelucrat minimizează pierderile de energie.

- Start-up rapid: Capacitățile de pornire instantanee reduc timpii morți și consumul de energie.

- Control precis al temperaturii: Încălzirea prin inducție permite încălzirea controlată și constantă, asigurând uniformitatea și minimizând ratele de rebut.

- Ecologic: Nu emite gaze nocive, ceea ce îl face o soluție de încălzire mai ecologică.

- Reducerea costurilor: Eficiența ridicată reduce costurile operaționale și energetice în timp.

- Proprietăți îmbunătățite ale materialelor: Încălzirea uniformă previne fisurarea, duritatea neuniformă și alte defecte în timpul forjării.

Parametrii tehnici pentru diferite metale

Parametrii de încălzire a oțelului Billet

| Parametru | Sisteme mici (80-250kW) | Sisteme medii (250-500kW) | Sisteme mari (500-1000kW) |

|---|---|---|---|

| Frecvența de funcționare | 500-3000 Hz | 300-1000 Hz | 150-600 Hz |

| Capacitatea de încălzire | 100-300 kg/h | 300-800 kg/h | 800-2500 kg/hr |

| Intervalul de temperatură | 900-1250°C | 900-1250°C | 900-1250°C |

| Dimensiunea tipică a filetului | Ø30-100mm | Ø80-180mm | Ø150-300mm |

| Densitatea puterii | 2-4 kW/kg | 1,5-3 kW/kg | 1-2,5 kW/kg |

| Timp de încălzire | 1-5 min | 3-8 min | 5-15 min |

| Consumul de energie | 350-450 kWh/tonă | 300-400 kWh/tonă | 280-380 kWh/tonă |

| Cerințe privind apa de răcire | 15-40 m³/h | 40-80 m³/h | 80-160 m³/h |

Parametrii de încălzire a barelor de cupru

| Parametru | Sisteme mici (80-250kW) | Sisteme medii (250-500kW) | Sisteme mari (500-1000kW) |

|---|---|---|---|

| Frecvența de funcționare | 800-5000 Hz | 500-2000 Hz | 300-1000 Hz |

| Capacitatea de încălzire | 150-400 kg/h | 400-1000 kg/h | 1000-3000 kg/h |

| Intervalul de temperatură | 700-950°C | 700-950°C | 700-950°C |

| Dimensiunea tipică a barei | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Densitatea puterii | 1,5-3 kW/kg | 1,2-2,5 kW/kg | 1-2 kW/kg |

| Timp de încălzire | 0,8-3 min | 2-6 min | 4-10 min |

| Consumul de energie | 280-380 kWh/tonă | 250-350 kWh/tonă | 230-320 kWh/tonă |

| Cerințe privind apa de răcire | 15-40 m³/h | 40-80 m³/h | 80-160 m³/h |

Parametrii de încălzire a tijei de aluminiu

| Parametru | Sisteme mici (80-250kW) | Sisteme medii (250-500kW) | Sisteme mari (500-1000kW) |

|---|---|---|---|

| Frecvența de funcționare | 1000-8000 Hz | 800-3000 Hz | 500-2000 Hz |

| Capacitatea de încălzire | 180-500 kg/h | 500-1200 kg/h | 1200-3500 kg/h |

| Intervalul de temperatură | 400-550°C | 400-550°C | 400-550°C |

| Dimensiunea tipică a tijei | Ø20-80mm | Ø60-150mm | Ø120-250mm |

| Densitatea puterii | 1,2-2,5 kW/kg | 1-2 kW/kg | 0,8-1,8 kW/kg |

| Timp de încălzire | 0,5-2 min | 1,5-4 min | 3-8 min |

| Consumul de energie | 220-300 kWh/tonă | 200-280 kWh/tonă | 180-260 kWh/tonă |

| Cerințe privind apa de răcire | 15-40 m³/h | 40-80 m³/h | 80-160 m³/h |

Componente de sistem și specificații tehnice

Sistemul de alimentare

| Componentă | Specificații | Note |

|---|---|---|

| Tensiunea de intrare | 380-480V, trifazat | Tensiuni mai mari disponibile pentru sisteme mari |

| Frecvența de intrare | 50/60 Hz | Standard de rețea |

| Factor de putere | 0.92-0.98 | Cu corecția factorului de putere |

| Eficiență | 85-95% | Eficiența conversiei |

| Metoda de răcire | Răcit cu apă | Sistem de apă deionizată în buclă închisă |

| Interfață de control | PLC cu ecran tactil HMI | Compatibil cu industria 4.0 |

| Clasa de protecție | IP54 (dulap de comandă) | Protecție mai ridicată disponibilă |

Specificațiile bobinei de inducție

| Parametru | Billete de oțel | Bare de cupru | Tije din aluminiu |

|---|---|---|---|

| Material bobină | Tuburi de cupru | Tuburi de cupru | Tuburi de cupru |

| Răcirea bobinei | Apă presurizată | Apă presurizată | Apă presurizată |

| Designul bobinei | Multi-turn elicoidal | Multi-turn elicoidal | Multi-turn elicoidal |

| Izolație | Ceramică/refractară | Ceramică/refractară | Ceramică/refractară |

| Durata de viață a bobinei | 8.000-15.000 ore | 10.000-18.000 ore | 12.000-20.000 ore |

| Eficiența cuplajului | 70-85% | 75-90% | 80-92% |

Cerințe privind sistemul de răcire

Cerințe privind sistemul de răcire

| Putere nominală | Debitul de apă | Capacitatea schimbătorului de căldură | Puterea pompei | Calitatea apei |

|---|---|---|---|---|

| 80-250kW | 15-40 m³/h | 70-220kW | 3-7.5kW | <20μS/cm conductivitate |

| 250-500kW | 40-80 m³/h | 220-450kW | 7.5-15kW | <20μS/cm conductivitate |

| 500-1000kW | 80-160 m³/h | 450-900kW | 15-30kW | <20μS/cm conductivitate |

Considerații specifice materialului

Prelucrarea bilelor de oțel

Bancnotele de oțel necesită de obicei cele mai ridicate temperaturi de prelucrare dintre metalele comune, ajungând la 1200-1250°C pentru operațiunile de formare la cald. Proprietățile magnetice ale oțelului sub punctul Curie (aproximativ 768°C) afectează semnificativ procesul de încălzire prin inducție:

- Faza inițială de încălzire: Eficiență mai scăzută datorită proprietăților magnetice

- Peste punctul Curie: Eficiența se îmbunătățește deoarece oțelul devine nemagnetic

- Uniformitatea temperaturii: Critică pentru prevenirea defectelor în produsele formate

- Aplicații tipice: Forjare, laminare, extrudare și trefilare

Prelucrarea barelor de cupru

Conductivitatea electrică ridicată a cuprului prezintă provocări unice pentru încălzirea prin inducție:

- Frecvențe mai mari necesare pentru o încălzire eficientă în comparație cu oțelul

- Conductivitatea termică excelentă ajută la uniformizarea temperaturii

- Temperaturi tipice de prelucrare: 700-950°C în funcție de compoziția aliajului

- Formarea oxizilor trebuie redusă la minimum prin atmosfere de protecție sau procesare rapidă

- Aplicații comune: Extrusionare, laminare și forjare pentru componente electrice

Prelucrarea tijei de aluminiu

Aluminiul necesită un control atent al temperaturii din cauza punctului său de topire relativ scăzut:

- Controlul precis al temperaturii este esențial pentru a preveni topirea (660°C pentru aluminiu pur)

- Temperaturi tipice de prelucrare: 400-550°C

- Frecvențe mai mari necesare datorită conductivității electrice a aluminiului

- Este posibilă încălzirea rapidă datorită cerințelor reduse privind conținutul de căldură

- Aplicații: Extrusionare, forjare și tragere pentru componente auto și aerospațiale

Sisteme de control și automatizare

Încălzitoarele moderne cu inducție încorporează sisteme de control sofisticate:

- Control bazat pe PLC cu interfețe HMI cu ecran tactil

- Măsurarea temperaturii pe bază de pirometru și controlul feedback-ului

- Reglarea automată a puterii în funcție de proprietățile și dimensiunile materialului

- Gestionarea rețetelor pentru diferite aliaje și dimensiuni ale produselor

- Înregistrarea datelor și raportarea privind asigurarea calității

- Monitorizarea de la distanță și integrarea cu sistemele de gestionare a instalațiilor

- Capacități de întreținere predictivă

Considerații privind eficiența energetică

| Dimensiunea sistemului | Consumul de energie | Eficiența energetică | Reducerea CO₂ față de încălzirea cu gaz |

|---|---|---|---|

| 80-250kW | 70-225kW eficient | 75-85% | 30-40% |

| 250-500kW | 225-450kW efectiv | 80-88% | 35-45% |

| 500-1000kW | 450-900kW eficient | 82-90% | 40-50% |

Concluzie

Cuptoarele de forjare cu inducție oferă o încălzire rapidă, curată și eficientă din punct de vedere energetic a lingourilor de oțel, barelor de cupru și tijelor de aluminiu pentru aplicații de formare la cald. Gama largă de puteri - de la 80 kW la 1.000 kW - acoperă atât atelierele mici, cât și instalațiile industriale mari, asigurându-se că utilizatorii pot găsi soluții care să se potrivească exact cerințelor lor de producție și materiale. Cu beneficii semnificative, cum ar fi ratele rapide de încălzire, controlul excelent al temperaturii și oxidarea redusă, cuptoare de forjare prin inducție continuă să fie indispensabile pentru îmbunătățirea productivității producției și a calității produselor finite într-o gamă largă de industrii.

Produse similare

-

Încălzire prin inducție pentru procesul de formare la cald

-

Aplicații ale mașinilor PWHT cu inducție în domeniul conductelor de petrol și gaze

-

Cuptor de forjare prin inducție pentru bare și fileuri

-

Încălzire prin inducție pentru dezasamblarea și asamblarea rulmenților mari, cuplajelor de arbori, butucilor de elice și rulmenților de turbine în industria construcțiilor navale și întreținerea mașinilor grele