Înțelegerea sudării prin rezistență a cusăturilor: Tehnici, aplicații și beneficii

Sudarea constituie coloana vertebrală a multor industrii, conectând materiale între ele pentru a construi orice, de la mașini la avioane și rezervoare de depozitare. Printre diferitele metode, rezistență sudură cusăturăg (RSW) se remarcă prin viteză, precizie și versatilitate. Indiferent dacă lucrați în industria prelucrătoare, auto sau aerospațială, înțelegerea semnificației acestui proces vă poate ajuta să îi valorificați beneficiile și să îi abordați provocările.

Ce este sudarea prin rezistență a cusăturilor?

Definiție și principii de bază

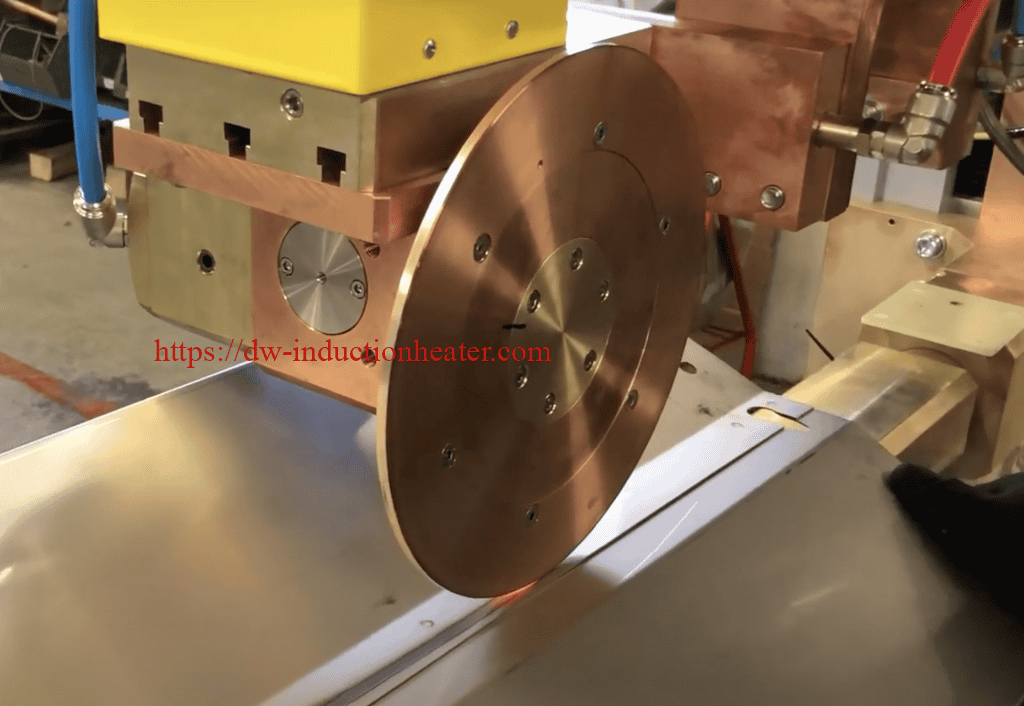

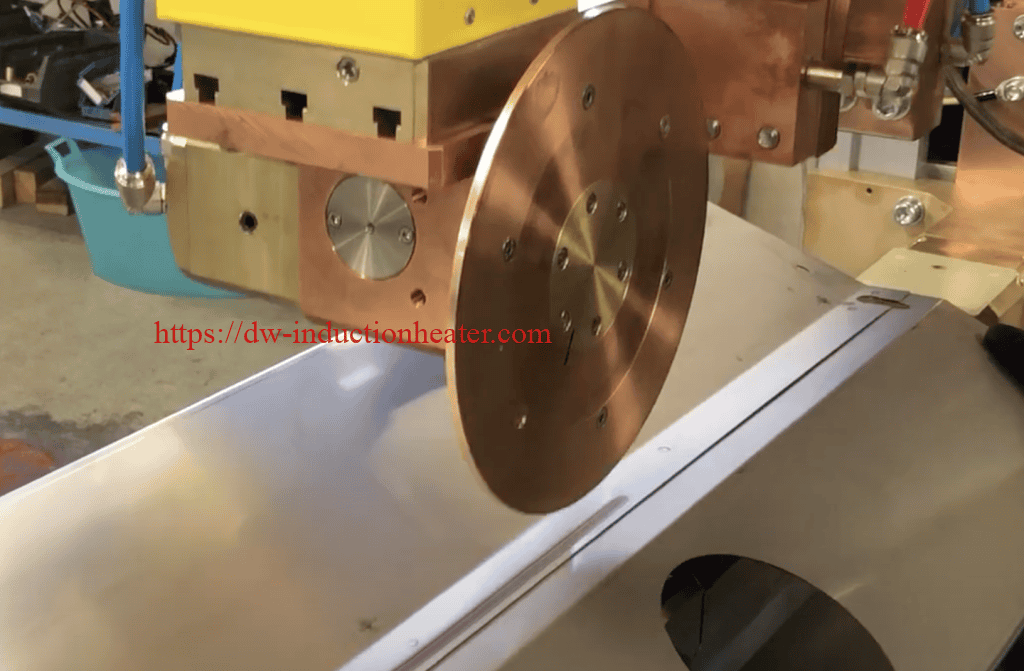

Sudarea prin rezistență este un proces prin care două sau mai multe foi de metal sunt îmbinate folosind căldura generată de rezistența electrică. În loc de suduri unice, izolate (ca în cazul sudării prin puncte), se creează o cusătură sudată continuă prin rularea materialelor prin electrozi în formă de roată. Această metodă asigură îmbinări consistente, curate și puternice, fiind ideală pentru aplicațiile care necesită precizie și durabilitate.

Procesul implică în esență:

- Fixarea pieselor de prelucrat între electrozi din aliaj de cupru,

- Trecerea curentului electric prin materiale, generând căldură prin rezistență,

- Menținerea presiunii pentru a crea o cusătură robustă pe măsură ce electrozii se rostogolesc peste piesa de prelucrat.

Dezvoltare și evoluție istorică

Introdusă inițial la începutul secolului al XX-lea, sudarea prin rezistență a luat amploare odată cu progresele în automatizarea industrială. Aceasta a devenit parte integrantă a producției de containere etanșe și etanșe, în special la mijlocul secolului, când a crescut cererea de rezervoare de combustibil, rezervoare de apă și componente structurale. În prezent, inovații precum robotica și sistemele de control în timp real împing această tehnologie în teritoriul Industriei 4.0.

Tehnici și metode în sudarea prin rezistență a cusăturilor

Diferitele metode de sudare prin rezistență au evoluat pentru a se potrivi diferitelor aplicații. Iată o privire mai atentă:

1. Sudarea cusăturilor rolelor

Sudarea cu role este cea mai comună variantă, în care electrozii continui sub formă de role creează cusături lungi și uniforme. Este deosebit de utilă în fabricarea rezervoarelor de combustibil, a rezervoarelor de apă și a ansamblurilor mecanice mari. Procesul este automatizat și poate fi ajustat pentru a lucra cu diferite materiale, grosimi și viteze.

2. Sudarea cusăturilor roților

Sudarea cusăturilor cu roți este similară cu sudarea cusăturilor cu role, dar implică electrozi plați în loc de role. După cum sugerează și numele, electrozii în formă de roată se rotesc la viteze mari, generând căldura necesară pentru sudură. Această metodă oferă o precizie și o viteză mai mari decât sudarea cu role, dar poate să nu fie potrivită pentru toate tipurile de îmbinări.

3. Sudarea cusăturilor

Sudarea cu cusătură este utilizată la fabricarea pieselor mici sau de formă neregulată, cum ar fi componentele auto, filtrele sau aparatele de uz casnic. În această variantă, electrozii sunt înlocuiți de bare de cupru cu vârfuri ascuțite care fac găuri mici

2. Sudarea cusăturii Mash

Această metodă avansată presupune suprapunerea ușoară a două foi și lipirea lor de-a lungul suprapunerii folosind o presiune electrică ridicată. Sudarea prin mascare este utilizată pentru a produce îmbinări extrem de netede - perfecte pentru produse precum sistemele de evacuare pentru automobile.

3. Sudarea cusăturii cap la cap a foliei

Utilizată pentru sudarea tablelor subțiri și a foliilor (adesea în industria aerospațială), această tehnică creează îmbinări precise cap la cap prin fuziunea marginilor. Acest lucru asigură precizie și rezistență, menținând în același timp ușurința materialului proprietăți htweight.

proprietăți htweight.

4. Parametrii tipici de sudare prin rezistență a cusăturilor:

| Parametru | Simbol | Unități | Gama tipică (exemple - extrem de variabilă) | Importanță |

|---|---|---|---|---|

| Curent de sudare | I | Amperi (A) | 1000 - 10000 A | Impact direct asupra penetrării și rezistenței sudurii |

| Tensiunea de sudare | V | Volți (V) | 1 - 10 V | Afectează fluxul de curent și generarea de căldură |

| Timpul/pulsul de sudare | t | Milisecunde (ms) | 1 - 10 ms | Controlează cantitatea de căldură aplicată |

| Viteza de sudare | v | mm/s sau in/min | 10 - 1000 mm/s (foarte variabil) | Influențează aportul de căldură pe unitatea de lungime |

| Presiunea | P | Newtons (N) sau | 100 - 1000 N (foarte variabil) | Asigură un contact electric și termic bun |

| Diametrul roții electrodului | D | mm sau în | Variază foarte mult în funcție de aplicație | Impactul asupra distribuției căldurii și calității sudurii |

| Frecvența | f | Hz | 50-60 Hz (frecvență de linie), sau mai mare cu mașini specializate | Afectează distribuția căldurii pentru nevoi specifice |

Aplicații în toate industriile

Adaptabilitatea sudurii prin rezistență o face indispensabilă în toate industriile. Iată câteva aplicații din lumea reală:

Industria auto

- Rezervoare de combustibil: Sudarea cusăturilor asigură îmbinări etanșe și durabile pentru rezervoarele de combustibil, care sunt esențiale pentru siguranța vehiculelor.

- Sisteme de evacuare: Sudarea cusăturilor Mash creează cusături netede și robuste în sistemele de evacuare, ajutând la îndeplinirea standardelor stricte de performanță și durabilitate.

Studiu de caz:

Producători auto de top precum Tesla au implementat sudarea automată a cusăturilor pentru rezervoarele de combustibil, raportând o creștere de 30% a eficienței producției, respectând în același timp standardele de calitate.

Industria prelucrătoare

- Rezervoare și containere de apă: Sudură prin rezistență este utilizat pe scară largă pentru a îmbina oțelul inoxidabil și aluminiul, creând îmbinări etanșe necesare pentru rezervoarele de apă și soluțiile de stocare a fluidelor.

Studiu de caz:

O firmă producătoare de tancuri a trecut la sudarea cu rezistență și a obținut o reducere de 20% a costurilor de producție datorită reducerii deșeurilor de materiale și a eficienței energetice.

Industria aerospațială

- Componente structurale: Firmele din industria aerospațială se bazează pe sudarea cap la cap a foliilor pentru a crea componente ușoare, dar puternice pentru scuturi termice, panouri de fuselaj și structuri de susținere.

Studiu de caz:

O companie aerospațială importantă a integrat roboți de sudare a cusăturilor în linia sa de producție, reducând erorile cu 40% și obținând o precizie de neegalat în sudarea structurală.

Beneficiile sudării prin rezistență a cusăturilor

Adoptarea sudării prin rezistență aduce mai multe avantaje clare, inclusiv următoarele:

Sudare de mare viteză

RSW este incredibil de eficient din punct de vedere al timpului. Prin automatizarea proceselor și permiterea cusăturilor continue, producătorii reduc semnificativ timpul de producție fără a sacrifica calitatea. În plus, procesul nu necesită material de umplutură sau operațiuni secundare de îmbinare, ceea ce îl face și mai rapid.

Suduri puternice și durabile

Îmbinările rezultate sunt robuste și rezistente la uzură și rupere. Acest lucru se datorează naturii continue a sudurii, eliminând potențialele puncte slabe care ar putea apărea în cazul sudării prin puncte. În plus, deoarece nu este nevoie de material de umplutură, cusătura își păstrează rezistența constantă pe toată lungimea sa.

Versatilitate și adaptabilitate

Sudarea prin rezistență funcționează cu o gamă largă de materiale, cum ar fi oțelul inoxidabil, aluminiul și titanul. Procesul poate fi, de asemenea, ajustat pentru a se potrivi diferitelor grosimi și viteze, oferind flexibilitate pentru diverse aplicații industriale.

Provocări și limitări

În timp ce sudarea cusăturii prin rezistență

Articulații puternice și consistente

Sudarea cusăturilor creează îmbinări uniforme, esențiale pentru produse precum rezervoarele de combustibil și panourile structurale, unde orice punct slab ar putea compromite integritatea și siguranța.

Cost-eficacitate

Acest proces minimizează deșeurile de material și consumă mai puțină energie decât alte tehnici de sudură, fiind o alegere sustenabilă din punct de vedere economic și al mediului.

Versatilitate

Funcționează pe o gamă largă de materiale, inclusiv oțel, oțel inoxidabil și aluminiu, acomodându-se industriilor cu cerințe diverse.

Proces de sudare curat

Cu vapori, stropi și zgomote minime, sudarea cu rezistență asigură un mediu de lucru mai sigur și mai curat pentru operatori.

Cele mai bune practici și considerații

Pentru a maximiza beneficiile sudării prin rezistență, țineți cont de aceste practici cheie:

Compatibilitatea materialelor

Asigurați-vă că materialele utilizate sunt compatibile cu sudarea cusăturilor. Grosimea metalului, conductivitatea și proprietățile suprafeței pot afecta calitatea sudurii. Experimentați cu diferite setări pentru a găsi combinația optimă pentru fiecare material.

Întreținerea corespunzătoare a electrozilor

Electrozii sunt componente esențiale ale echipamentului de sudare a cusăturilor. Inspectați-le și curățați-le în mod regulat pentru a evita contaminarea sau uzura, care pot afecta calitatea sudurii.

Setări adecvate de presiune și curent

Echilibrul corect de presiune și curent este esențial pentru o sudură reușită. O presiune prea mică poate cauza goluri sau o fuziune incompletă, în timp ce forța excesivă poate distorsiona materialul. În mod similar, un curent prea mare sau prea mic poate afecta rezistența și consistența sudurii.

Concluzie

Sudarea prin rezistență a revoluționat producția prin furnizarea de soluții de îmbinare eficiente, versatile și precise. Diferitele sale variante răspund unor nevoi industriale diverse, de la rezervoare de combustibil pentru automobile

Întreținerea echipamentelor

Verificările periodice ale echipamentelor sunt esențiale pentru a evita timpii morți. Curățați frecvent electrozii pentru a menține presiunea și contactul constante.

Protocoale de siguranță

Stabiliți măsuri stricte de siguranță pentru a proteja sudorii de pericolele electrice și de arsuri. Asigurați o ventilație adecvată pentru a gestiona căldura și orice fum minim produs.

Tendințe viitoare în sudarea prin rezistență a cusăturilor

Viitorul sudării prin rezistență constă în inovare. Iată câteva tendințe care modelează industria:

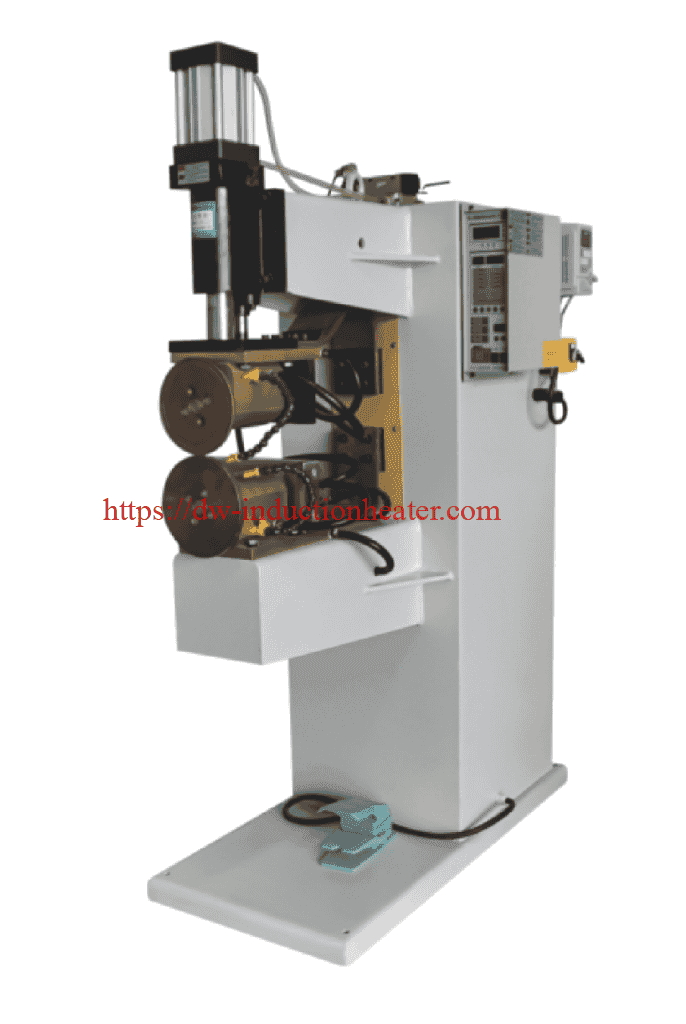

Automatizare și robotică

Sistemele automatizate de sudare a cusăturilor, acționate de roboți, simplifică sarcinile și reduc costurile forței de muncă. Roboții sporesc, de asemenea, precizia pentru proiectele complexe sau la scară largă.

Exemplu:

Un producător auto a raportat o creștere de 50% a preciziei sudării după implementarea brațelor robotizate de sudare a cusăturilor în producția rezervorului de combustibil.

Avansuri în sistemele de control

Echipamentele moderne integrează monitorizarea în timp real și controalele adaptive, asigurând o calitate constantă a sudurii prin efectuarea de ajustări din mers.

Integrarea cu industria 4.0

IoT și analiza datelor intră în domeniul sudării, permițând întreținerea predictivă, optimizarea avansată a proceselor și informații bazate pe inteligența artificială pentru a crește productivitatea.

Cercetarea de noi aliaje

Explorarea aliajelor mai ușoare și mai rezistente deschide noi aplicații pentru sudarea prin rezistență, în special în industriile aerospațială și auto.

Întrebări frecvente privind sudarea prin rezistență a cusăturilor

1. Este sudură cu rezistență potrivit pentru toate materialele?

RSW este extrem de versatil, dar se potrivește cel mai bine pentru materiale conductoare precum oțelul, oțelul inoxidabil și aluminiul. Materialele neconductoare sau foarte groase pot necesita metode alternative.

2. Care este investiția inițială pentru echipamentele de sudare prin rezistență?

Deși costurile inițiale sunt ridicate, economiile pe termen lung prin reducerea deșeurilor, timpi de producție mai rapizi și automatizare inteligentă justifică investiția pentru majoritatea industriilor.

3. Poate sudarea prin rezistență a cusăturilor să gestioneze geometrii complexe?

Da, dar adesea este nevoie de unelte specializate sau de sisteme robotice adaptive pentru geometrii complicate.

4. Cum pot menține calitatea constantă a sudurii?

Curățați și inspectați în mod regulat electrozii de sudură, monitorizați consistența materialelor și folosiți sistemele de control în timp real pentru optimizarea proceselor.