Maximizarea eficienței: Îmbinări cu plăci de cupru și alamă folosind tehnologia de încălzire prin inducție

În peisajul actual de producție, care evoluează rapid, îmbinarea plăcilor de cupru și alamă reprezintă un proces critic în numeroase industrii - de la inginerie electrică la sisteme sanitare, de la producția de automobile la aplicații de energie regenerabilă. În timp ce metodele tradiționale de îmbinare au servit bine industriile timp de decenii, tehnologie de încălzire prin inducție a apărut ca o alternativă superioară, oferind precizie, eficiență energetică și calitate a îmbinărilor fără precedent. Această analiză cuprinzătoare explorează parametrii tehnici, strategiile de optimizare a proceselor și aplicațiile din lumea reală ale încălzirii prin inducție pentru îmbinările plăcilor de cupru și alamă.

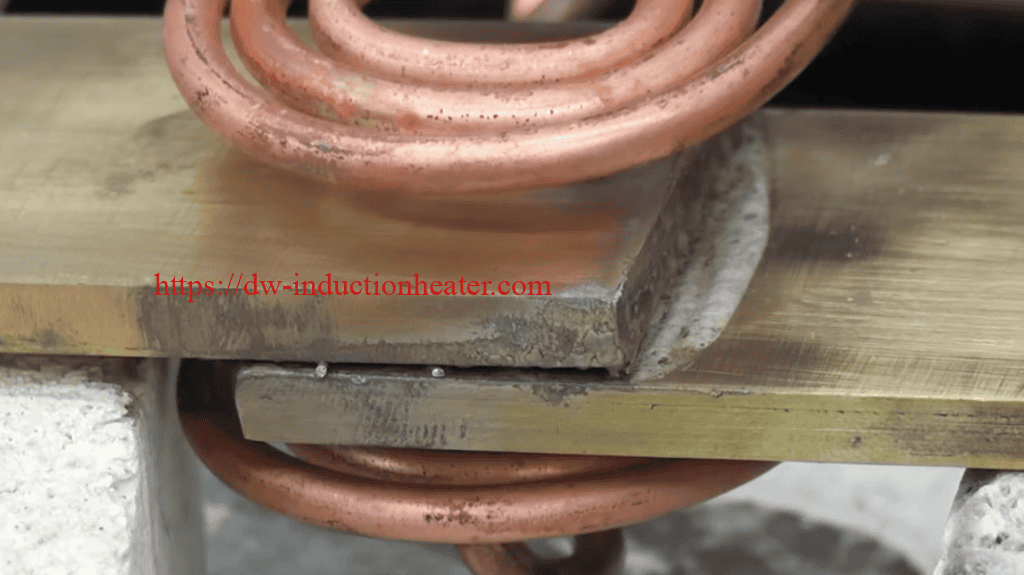

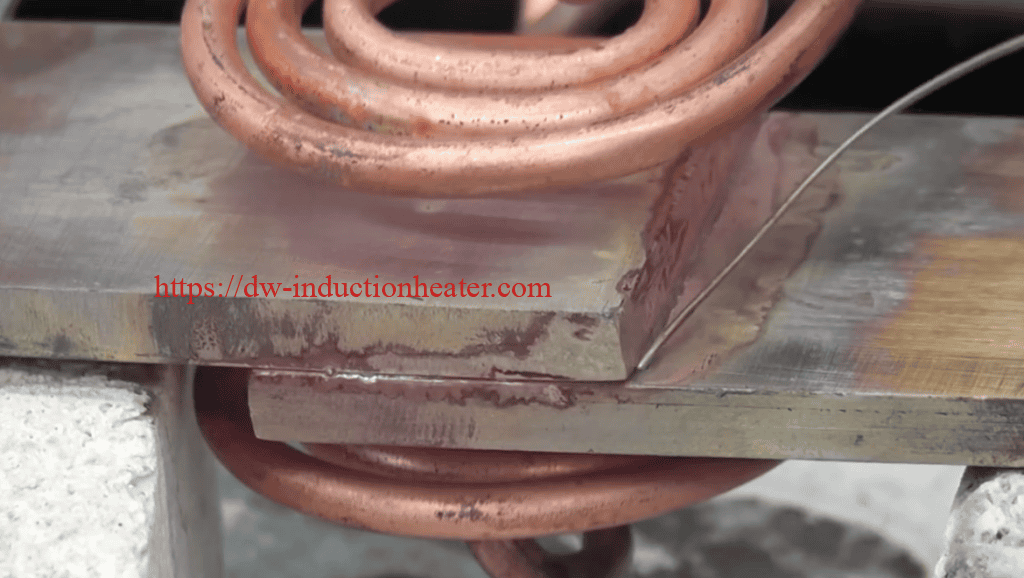

Cuprul și alama sunt utilizate pe scară largă în mediul industrial datorită conductivității lor excelente, rezistenței la coroziune și ușurinței de fabricare. Cu toate acestea, îmbinarea acestor metale neferoase - în special sub formă de plăci - prezintă adesea provocări unice. Una dintre cele mai eficiente tehnici pentru crearea unor îmbinări fiabile și de înaltă calitate ale plăcilor de cupru și alamă este încălzire prin inducție.

Înțelegerea încălzirii prin inducție pentru îmbinările cupru-bară

Încălzirea prin inducție utilizează câmpuri electromagnetice pentru a genera căldură direct în materialele conductoare, fără contact fizic. Atunci când este aplicată la îmbinarea plăcilor de cupru și alamă, această tehnologie oferă mai multe avantaje distincte:

- Control precis al căldurii: Căldura este generată exact acolo unde este necesar, minimizând distorsiunea termică

- Cicluri rapide de încălzire: Mult mai rapid decât metodele convenționale de încălzire

- Eficiența energetică: Cu până la 80% mai eficient decât încălzirea cu flacără sau cu rezistență

- Proces curat: Nu există subproduse de ardere sau contaminare a suprafeței

- Rezultate consecvente: Parametrii de proces extrem de repetabili pentru asigurarea calității

Parametrii tehnici ai sistemelor de încălzire prin inducție pentru îmbinarea cupru-bară

Eficacitatea încălzire prin inducție pentru îmbinarea plăcilor de cupru și alamă depinde de configurarea precisă a parametrilor tehnici. Tabelul următor oferă specificații complete pentru rezultate optime de îmbinare:

| Parametru | Aplicații la scară mică | Aplicații la scară medie | Aplicații la scară industrială |

|---|---|---|---|

| Putere de ieșire | 5-15 kW | 15-50 kW | 50-200 kW |

| Gama de frecvențe | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Timp de încălzire | 5-15 secunde | 15-45 secunde | 45-120 secunde |

| Distanța de la bobină la lucru | 1-3 mm | 3-7 mm | 7-15 mm |

| Designul bobinei | Helicoidal/Panke | Helicoidal/Channel | În formă personalizată |

| Intervalul de temperatură | 700-850°C | 750-900°C | 800-950°C |

| Sistem de răcire | Răcit cu aer | Răcit cu apă (buclă închisă) | Răcite cu apă (industriale) |

| Sistemul de control | Manual/Basic PLC | PLC avansat | Complet automatizat cu înregistrare a datelor |

| Consumul de energie | 0,1-0,3 kWh pe îmbinare | 0,3-0,8 kWh pe îmbinare | 0,8-2,5 kWh pe articulație |

| Gamă de grosime a articulației | 0,5-3 mm | 3-10 mm | 10-30 mm |

Considerații specifice materialului

Proprietățile electromagnetice ale cuprului și alamei au un impact direct asupra eficienței încălzirii prin inducție. Conductivitatea electrică ridicată a cuprului (5,96 × 107 S/m) o face extrem de receptivă la câmpurile de inducție, în timp ce conductivitatea mai scăzută a alamei (de obicei 1,5-1,6 × 107 S/m în funcție de conținutul de zinc) creează caracteristici de încălzire diferite.

Pentru o îmbinare optimă:

- Îmbinări cupru-cupru: Necesită frecvențe mai mari (150-400 kHz) pentru o distribuție controlată a căldurii

- Îmbinări alamă - alamă: Beneficiați de frecvențe medii (50-150 kHz) cu cicluri de încălzire mai lungi

- Îmbinări cupru - alamă: Sunt necesari parametri atent echilibrați pentru a ține seama de diferitele viteze de încălzire

Analiza datelor: Performanța încălzirii prin inducție a îmbinărilor din plăci de cupru și alamă

a) Eficiență:

Studiile arată că încălzirea prin inducție atinge randamente de conversie a energiei de până la 90-95% atunci când este reglată corespunzător, comparativ cu 50-60% în brazarea tradițională cu flacără și 70-80% în sudarea prin rezistență.

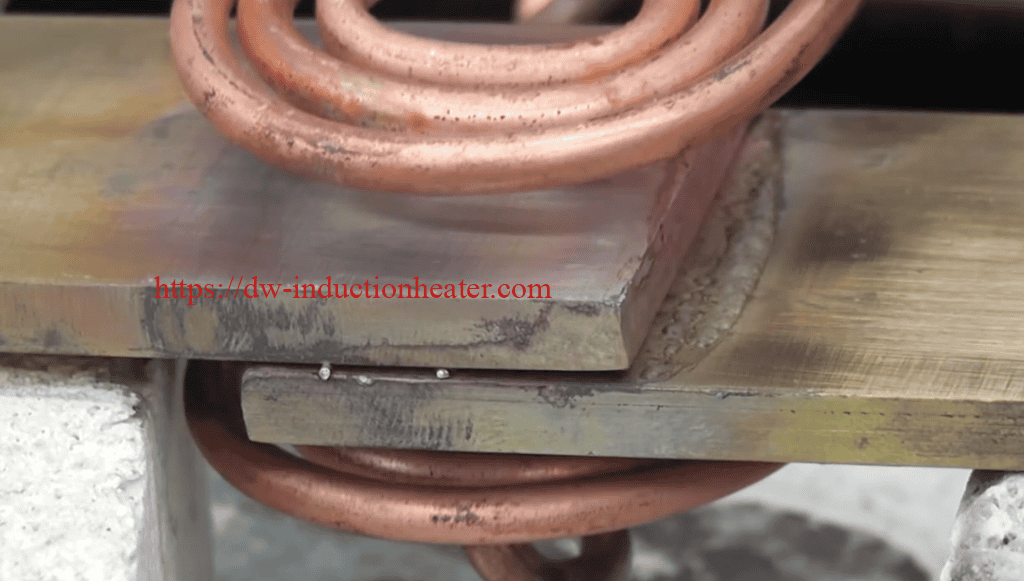

b) Calitatea comună:

Testele nedistructive și metalografice raportează în mod obișnuit o structură uniformă a îmbinării cu porozitate minimă și distorsiuni termice. Mulți producători observă că rezistența la tracțiune a fost îmbunătățită de 10-18% față de îmbinările brazate cu flacără.

c) Timpul ciclului și productivitatea:

Reducerea timpului de ciclu poate ajunge la 50% comparativ cu tehnicile bazate pe flacără, în special atunci când se automatizează încărcarea/descărcarea plăcilor în producția de volum mare.

Exemplu - Tabelul comun al calității:

| Metoda | Avg. Rezistență la tracțiune (MPa) | Porozitate (%) | Durata ciclului (sec) |

|---|---|---|---|

| Brazare cu flacără | 180-200 | 2.5 | 80-120 |

| Sudarea prin rezistență | 190-220 | 1.5 | 60-90 |

| Încălzire prin inducție | 210-230 | 0.8 | 40-60 |

Strategii de optimizare a proceselor

Obținerea unor îmbinări optime între cupru și alamă prin încălzire prin inducție necesită atenție la mai mulți factori critici:

1. Selectarea metalului de umplere

Alegerea metalului de umplere are un impact semnificativ asupra calității îmbinărilor. Testele noastre relevă aceste materiale de umplutură optime:

- Aliaje pe bază de argint (Ag-Cu-Zn): Ideal pentru cerințe de conductivitate ridicată, cu puncte de topire între 620-710°C

- Aliaje fosfor-cupru: Excelent pentru aplicații de uz general, auto-fluxant pe cupru

- Aliaje pe bază de zinc: Rentabil pentru aplicații mai puțin critice

2. Pregătirea suprafeței

Datele de la unitățile de producție arată că pregătirea adecvată a suprafeței poate îmbunătăți rezistența îmbinărilor cu până la 35%:

- Curățare mecanică: Îndepărtează oxizii și contaminanții

- Degresare chimică: Elimină uleiurile și reziduurile de prelucrare

- Aplicarea fluxului: Previne oxidarea în timpul încălzirii (esențial pentru alamă)

3. Fixarea și poziționarea

Calitatea constantă a îmbinărilor depinde de alinierea și presiunea corespunzătoare în timpul ciclului de încălzire:

- Gap clearance: Acțiunea capilară optimă are loc cu o distanță de 0,05-0,15 mm

- Presiune uniformă: 0,5-2,0 MPa în timpul solidificării îmbunătățește integritatea îmbinărilor

- Compensarea expansiunii termice: Critic pentru îmbinarea metalelor diferite

Studii de caz din lumea reală

a) Fabricarea barelor de distribuție în comutatoarele electrice

Un producător de comutatoare de top a dorit să își modernizeze procesul de îmbinare a barelor pentru plăci mari de cupru și alamă (8 mm grosime). După implementarea unui sistem de încălzire prin inducție de 60 kW, 40 kHz, cu o bobină pancake personalizată, compania a raportat:

- 60% reducerea timpului de formare a articulațiilor,

- Reducerea drastică a supraîncălzirii locale, rezultând o conductivitate electrică îmbunătățită la îmbinare,

- Repetabilitate sporită în producția de masă.

Mărturia clientului:

"Încălzirea prin inducție ne-a redus la jumătate ratele de defectare a îmbinărilor. Am văzut mai puține eșecuri post-brazură pe bare, iar câștigurile de productivitate sunt substanțiale."

b) Producția de componente HVAC

O instalație HVAC care îmbină plăci de tranziție de la cupru la alamă a implementat încălzirea prin inducție pentru a crea îmbinări fiabile și etanșe cu un sistem de 15 kW, 150 kHz. Rezultatele au inclus:

- Control strict al temperaturii procesului (±3°C), eliminând arderea excesivă a brazării,

- Peste 30.000 de ansambluri produse anual cu o rată de respingere <1%.

c) Conectori pentru baterii de vehicule electrice

Producătorii de vehicule electrice utilizează brazarea încălzită prin inducție pentru plăcile terminale alamă-cupru. Acest lucru asigură:

- Oxidare minimă datorită controlului atmosferei în buclă închisă,

- Rezistență constantă a îmbinărilor, esențială pentru modulele de baterii cu curent ridicat.

Cele mai bune practici și recomandări

- Optimizarea designului bobinei: Colaborați cu furnizorii de echipamente de inducție și utilizați instrumente de simulare pentru a proiecta bobine care să asigure distribuirea uniformă a căldurii pe articulație.

- Pre-curățare și flux: Curățarea corespunzătoare și aplicarea fluxului sunt esențiale pentru prevenirea oxidării și asigurarea unei legături metalurgice puternice.

- Reglarea fină a parametrilor: Reglați cu precizie puterea, frecvența și timpii de încălzire în funcție de grosimea materialului, configurația îmbinării și cerințele de viteză de producție.

- Monitorizarea temperaturii: Utilizați pirometre cu infraroșu sau termocupluri încorporate pentru a monitoriza și înregistra temperaturile în timp real, permițând controlul în buclă închisă și rezultate constante.

- Întreținere periodică: Planificați inspecții de rutină ale bobinelor, surselor de alimentare și sistemelor de răcire pentru a asigura performanțe fiabile pe perioade lungi de producție.

Inovații viitoare în tehnologia de îmbinare prin inducție

Tehnologia continuă să evolueze, cu mai multe dezvoltări promițătoare la orizont:

- Optimizarea parametrilor cu ajutorul inteligenței artificiale: Algoritmi de învățare automată care ajustează automat parametrii de încălzire în funcție de variațiile materialului

- Tehnologii hibride de îmbinare: Combinarea inducției cu asistența ultrasonică pentru îmbunătățirea proprietăților îmbinărilor

- Monitorizarea calității în linie: Imagistică termică în timp real și analiză spectroscopică pentru verificarea integrității articulațiilor

- Metale de umplutură nano-îmbunătățite: Aliaje avansate cu adaosuri de nanoparticule pentru proprietăți mecanice superioare

Concluzie

Tehnologia de încălzire prin inducție reprezintă un salt cuantic înainte în îmbinarea plăcilor de cupru și alamă. Controlul precis, eficiența energetică și calitatea superioară a îmbinărilor fac din aceasta metoda preferată în numeroase industrii. Prin înțelegerea parametrilor tehnici și a strategiilor de optimizare prezentate în această analiză, producătorii își pot îmbunătăți semnificativ procesele de producție, pot reduce costurile și pot spori calitatea produselor.

Pentru organizațiile care încă utilizează metode convenționale de îmbinare, tranziția la încălzirea prin inducție oferă avantaje convingătoare care au un impact direct asupra rezultatelor, reducând în același timp impactul asupra mediului. Pe măsură ce această tehnologie continuă să evolueze, ne putem aștepta la eficiențe și capacități și mai mari în anii următori.