-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

-

7/7

Forno de aquecimento de barras com indução para barras de alumínio, cobre e aço

Descrição

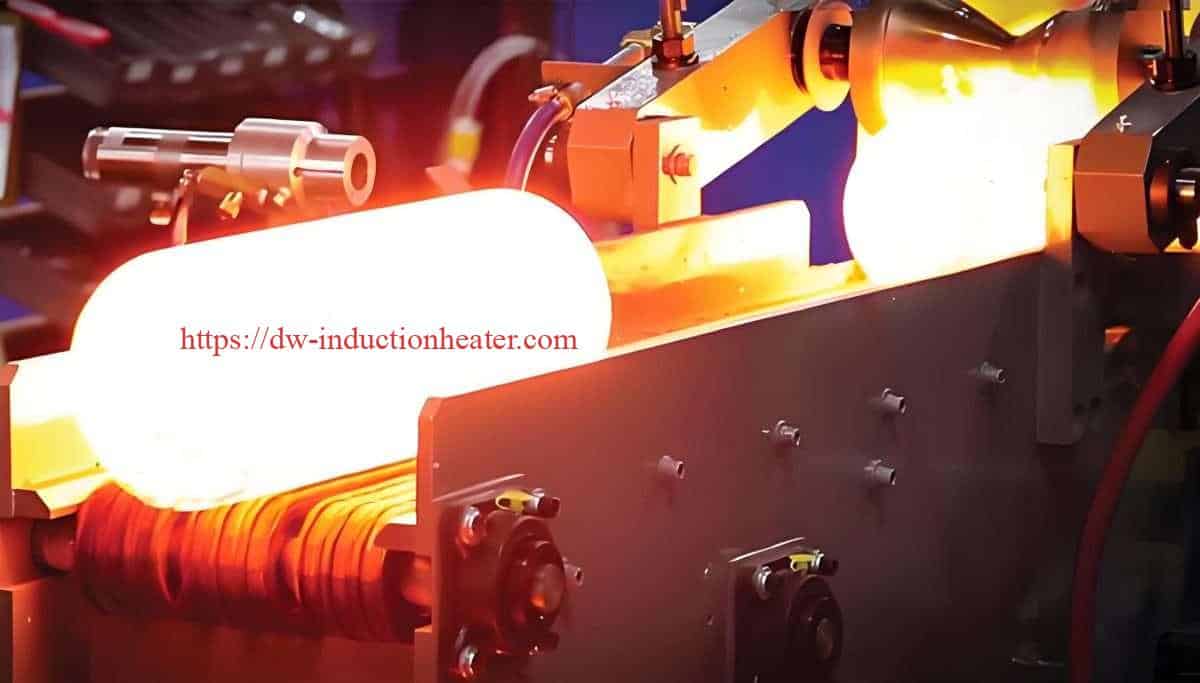

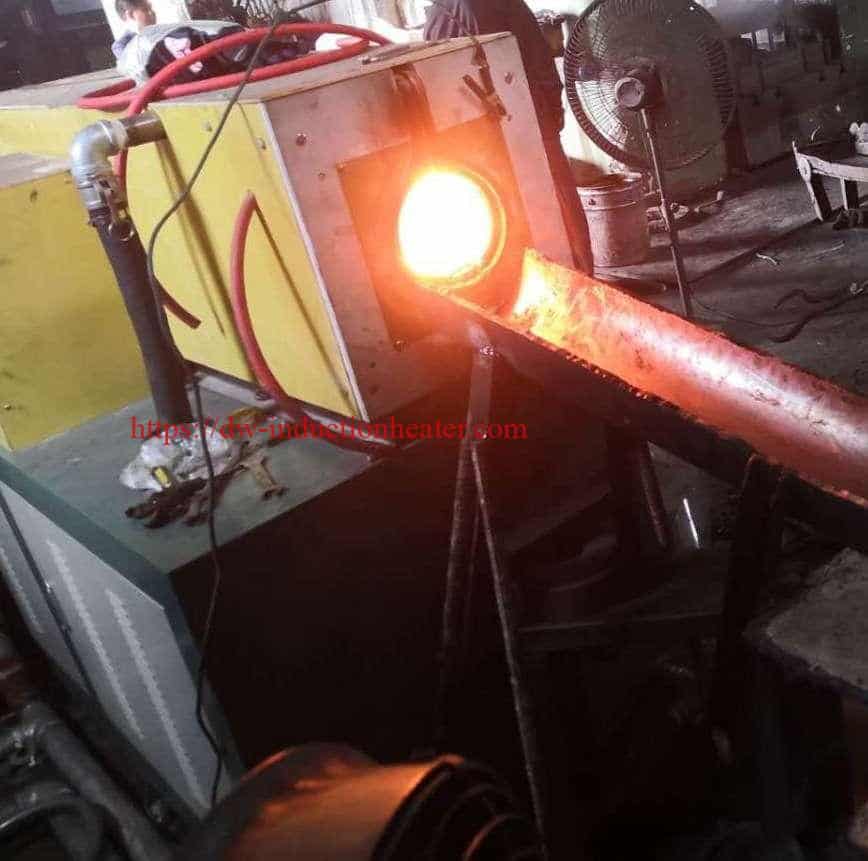

Fornos de aquecimento de barras por indução para aplicações de forjamento, laminagem e extrusão de barras de alumínio, cobre e aço

Fornos de aquecimento de barras por indução são indispensáveis para aquecer barras de alumínio, cobre e aço, oferecendo uma eficiência, uniformidade e sustentabilidade sem paralelo. Quer o objetivo seja simplificar as operações de forjamento ou obter um controlo preciso da temperatura para o tratamento térmico, esta tecnologia garante resultados óptimos em várias indústrias. Com os seus parâmetros personalizáveis e capacidades avançadas, os fornos de aquecimento de barras por indução estão a moldar o futuro dos processos de aquecimento de metais.

Este artigo explora os aspectos técnicos abrangentes dos fornos de aquecimento de barras por indução para vários metais, incluindo aço, cobre, latão, alumínio, titânio e muito mais. Examinaremos os princípios fundamentais, os componentes do sistema, os parâmetros técnicos, as considerações operacionais e as aplicações específicas em diferentes metais.

Porquê o aquecimento por indução para barras de alumínio, cobre e aço?

Cada material de barra - alumínio, cobre e aço - tem propriedades térmicas e eléctricas distintas, influenciando o seu comportamento de aquecimento. Veja como o aquecimento indutivo se destaca para cada material:

- Barras de alumínio: Conhecidas pela sua elevada condutividade térmica e baixa densidade, as barras de alumínio requerem ciclos de aquecimento mais reduzidos. O aquecimento por indução garante um controlo preciso da temperatura sem sobreaquecer ou deformar as ligas de alumínio sensíveis.

- Barras de cobre: Com uma condutividade térmica e eléctrica excecionalmente elevada, o cobre aquece rapidamente sob indução. O aquecimento uniforme evita o stress térmico e optimiza a eficiência.

- Barras de aço: O aço é ideal para o aquecimento por indução devido à sua condutividade relativamente baixa e às suas propriedades magnéticas. Os fornos de indução tratam o aquecimento do aço de forma impecável para processos como o endurecimento de superfícies e o forjamento.

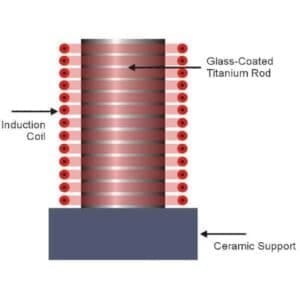

Princípios fundamentais do aquecimento por indução

O aquecimento por indução funciona segundo os princípios de indução electromagnética e aquecimento por efeito de Joule.

- Campo eletromagnético: Uma corrente alternada de alta frequência (CA) flui através de uma bobina de indução especificamente concebida (indutor).

- Correntes induzidas: Esta corrente gera um campo magnético forte e rapidamente alternado à volta e no interior da bobina. Quando uma barra metálica condutora é colocada dentro deste campo, o fluxo magnético variável induz correntes eléctricas circulantes dentro da barra, conhecidas como correntes de Foucault.

- Aquecimento por Joule: Devido à resistência eléctrica da barra metálica, estas correntes de Foucault dissipam energia sob a forma de calor (perdas I²R, em que I é a corrente e R é a resistência).

- Aquecimento por histerese (para materiais magnéticos): Para materiais ferromagnéticos como o aço, abaixo da sua temperatura de Curie (aprox. 770°C), é gerado calor adicional por perdas por histerese, uma vez que os domínios magnéticos no interior do material resistem às rápidas inversões do campo magnético.

Os principais parâmetros que afectam o aquecimento por indução incluem

- Frequência: Determina a profundidade de penetração do aquecimento

- Densidade de potência: Controla a taxa de aquecimento

- Propriedades dos materiais: Resistividade eléctrica e permeabilidade magnética

- Distância de acoplamento: Espaço entre o indutor e a peça de trabalho

- Tempo de permanência: Duração da exposição ao campo de indução

Componentes principais de um sistema de aquecimento de barras por indução

Um forno típico de aquecimento de barras por indução é constituído pelos seguintes componentes:

- Alimentação eléctrica: Converte a frequência de linha padrão (50/60 Hz) em frequências médias ou altas (500 Hz a 400 kHz)

- Bobina de indução: Cria o campo eletromagnético para aquecer a peça de trabalho

- Sistema de manuseamento de materiais: Alimentação de barras através da zona de aquecimento

- Sistema de arrefecimento: Mantém as temperaturas operacionais dos componentes

- Sistema de controlo: Monitoriza e regula os parâmetros de aquecimento

- Dispositivos de medição da temperatura: Pirómetros ou termopares para controlo de retorno

- Sistema de atmosfera protetora: Para materiais sensíveis como o titânio

Parâmetros técnicos para diferentes aplicações metálicas

Parâmetros de aquecimento de barras de aço

| Parâmetro | Aço de baixo carbono | Aço de carbono médio | Aço de alto carbono | Aço de liga leve |

|---|---|---|---|---|

| Temperatura óptima de forjamento (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Taxa de aquecimento (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Densidade de potência (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Gama de frequências (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Eficiência típica (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Requisitos da atmosfera | Ar/Nitrogénio | Ar/Nitrogénio | Atmosfera controlada | Atmosfera controlada |

Parâmetros de aquecimento de barras de metal não ferroso

| Parâmetro | Cobre | Latão | Alumínio | Titânio |

|---|---|---|---|---|

| Temperatura óptima de forjamento (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Taxa de aquecimento (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Densidade de potência (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Gama de frequências (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Eficiência típica (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Requisitos da atmosfera | Inerte/Redutor | Inerte/Redutor | Ar/Nitrogénio | Árgon/Vácuo |

Parâmetros de configuração do sistema por diâmetro de barra

| Diâmetro da barra (mm) | Frequência recomendada (kHz) | Gama de potência típica (kW) | Rendimento máximo (kg/h) | Uniformidade de temperatura (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Análise da eficiência térmica

O aquecimento por indução oferece vantagens significativas em termos de eficiência em comparação com os métodos de aquecimento convencionais:

| Método de aquecimento | Eficiência térmica (%) | Consumo de energia (kWh/ton) | Emissões de CO₂ (kg/ton) |

|---|---|---|---|

| Aquecimento por indução | 70-90 | 350-450 | 175-225 |

| Forno a gás | 20-45 | 800-1100 | 400-550 |

| Forno a óleo | 20-40 | 850-1200 | 600-850 |

| Resistência eléctrica | 45-70 | 500-650 | 250-325 |

Considerações e aplicações específicas do material

Fornos de aquecimento de barras de aço

As propriedades magnéticas do aço (até atingir a temperatura Curie) tornam-no ideal para o aquecimento por indução, resultando numa elevada eficiência.

Tabela: Especificações técnicas para fornos de indução de barras de aço

| Parâmetro | Pequena capacidade | Capacidade média | Grande capacidade |

|---|---|---|---|

| Potência nominal (kW) | 100-300 | 350-800 | 900-3000 |

| Gama de frequências (kHz) | 1-5 | 0.5-3 | 0.2-1 |

| Diâmetro máx. Diâmetro da barra (mm) | 25-80 | 80-150 | 150-300 |

| Capacidade de aquecimento (kg/h) | 200-600 | 600-1500 | 1500-5000 |

| Gama de temperaturas (°C) | 500-1250 | 500-1250 | 500-1250 |

| Consumo de energia (kWh/t) | 280-340 | 250-310 | 230-290 |

Tabela: Dados de desempenho para aquecimento de barras de aço

| Diâmetro da barra (mm) | Tempo de aquecimento até 1200°C (min) | Consumo de energia (kWh) | Uniformidade de temperatura (±°C) |

|---|---|---|---|

| 30 | 2-3 | 15-22 | ±8 |

| 60 | 4-7 | 40-55 | ±10 |

| 120 | 8-12 | 100-140 | ±15 |

| 250 | 15-22 | 300-380 | ±20 |

O aço continua a ser o material mais comum aquecido em fornos de indução. O ponto Curie (aproximadamente 760°C) tem um impacto significativo no processo de aquecimento, uma vez que as propriedades magnéticas se alteram acima desta temperatura.

Para barras de aço, o aquecimento por indução proporciona:

- Aquecimento consistente para uma microestrutura homogénea

- Formação mínima de incrustações (0,3-0,8% de perda de material vs. 2-3% em fornos convencionais)

- Controlo preciso da temperatura para ligas críticas

Exemplo de aplicação: A produção de virabrequins para automóveis requer o aquecimento de barras de aço-liga de 60 mm de diâmetro a 1180°C com uma uniformidade de ±10°C. Os sistemas de indução modernos conseguem-no com uma potência de 450 kW a uma frequência de 3 kHz, processando 1200 kg/h com uma eficiência de 78%.

Fornos de aquecimento Copper Bar

A excelente condutividade eléctrica do cobre torna-o um desafio para o aquecimento por indução, exigindo equipamento especializado.

Tabela: Especificações técnicas para fornos de indução de barras de cobre

| Parâmetro | Pequena capacidade | Capacidade média | Grande capacidade |

|---|---|---|---|

| Potência nominal (kW) | 75-200 | 250-600 | 700-2000 |

| Gama de frequências (kHz) | 3-10 | 2-6 | 1-4 |

| Diâmetro máx. Diâmetro da barra (mm) | 15-50 | 50-100 | 100-200 |

| Capacidade de aquecimento (kg/h) | 150-400 | 400-1000 | 1000-3500 |

| Gama de temperaturas (°C) | 400-1000 | 400-1000 | 400-1000 |

| Consumo de energia (kWh/t) | 290-350 | 260-320 | 240-300 |

Tabela: Dados de desempenho para aquecimento de barras de cobre

| Diâmetro da barra (mm) | Tempo de aquecimento até 800°C (min) | Consumo de energia (kWh) | Uniformidade de temperatura (±°C) |

|---|---|---|---|

| 20 | 2-4 | 12-18 | ±4 |

| 40 | 4-8 | 30-40 | ±6 |

| 80 | 9-14 | 80-110 | ±9 |

| 150 | 18-25 | 200-260 | ±12 |

A elevada condutividade térmica do cobre apresenta desafios para um aquecimento uniforme. Normalmente, são utilizadas frequências mais elevadas (3-10 kHz) para otimizar o efeito de pele e garantir uma distribuição uniforme do calor.

Parâmetros técnicos para a extrusão de barras de cobre:

- Temperatura óptima de aquecimento: 750-850°C

- Densidade de potência: 0,8-1,0 kW/kg

- Tempo de aquecimento para uma barra de 50 mm: 2-3 minutos

- Seleção de frequência: 4-8 kHz

- Atmosfera: Azoto ou atmosfera redutora para evitar a oxidação

Fornos de aquecimento de barras de alumínio

A elevada condutividade térmica e a baixa resistividade eléctrica do alumínio apresentam desafios únicos para o aquecimento por indução.

Tabela: Especificações técnicas para fornos de indução de barras de alumínio

| Parâmetro | Pequena capacidade | Capacidade média | Grande capacidade |

|---|---|---|---|

| Potência nominal (kW) | 50-150 | 200-500 | 600-1500 |

| Gama de frequências (kHz) | 2-8 | 1-4 | 0.5-3 |

| Diâmetro máx. Diâmetro da barra (mm) | 20-60 | 60-120 | 120-250 |

| Capacidade de aquecimento (kg/h) | 100-300 | 300-800 | 800-3000 |

| Gama de temperaturas (°C) | 300-650 | 300-650 | 300-650 |

| Consumo de energia (kWh/t) | 320-380 | 280-340 | 260-310 |

Tabela: Dados de desempenho para aquecimento de barras de alumínio

| Diâmetro da barra (mm) | Tempo de aquecimento até 550°C (min) | Consumo de energia (kWh) | Uniformidade de temperatura (±°C) |

|---|---|---|---|

| 25 | 3-5 | 15-20 | ±5 |

| 50 | 6-10 | 35-45 | ±7 |

| 100 | 12-18 | 90-120 | ±10 |

| 200 | 25-35 | 250-320 | ±15 |

A elevada condutividade eléctrica e o baixo ponto de fusão do alumínio exigem um controlo cuidadoso:

Parâmetros críticos para o aquecimento de lingotes de alumínio:

- Controlo preciso da temperatura (±5°C) para evitar a fusão parcial

- Frequências mais elevadas (5-15 kHz) para superar a elevada condutividade

- Densidade de potência típica: 0,4-0,7 kW/kg

- Controlo da taxa de rampa de temperatura: 250-400°C/min

- Sistemas de ejeção automatizados para evitar o sobreaquecimento

Processamento de titânio

A reatividade do titânio com o oxigénio exige atmosferas de proteção:

Requisitos especiais para aquecimento de titânio:

- Proteção contra gás árgon ou ambientes de vácuo

- Uniformidade de temperatura de ±8°C

- Temperaturas de funcionamento típicas: 900-950°C

- Densidades de potência moderadas: 0,7-1,0 kW/kg

- Sistemas de monitorização melhorados para evitar pontos quentes

Caraterísticas avançadas de conceção e controlo do sistema

Tecnologia de alimentação eléctrica

Os modernos sistemas de aquecimento indutivo de barras utilizam fontes de alimentação de estado sólido com as seguintes especificações:

| Tipo de fonte de alimentação | Gama de frequências | Fator de potência | Eficiência | Precisão do controlo |

|---|---|---|---|---|

| Inversor IGBT | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| Inversor MOSFET | 5-400 kHz | >0.93 | 90-95% | ±1% |

| Conversor SCR | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Sistemas de controlo de temperatura

| Método de controlo | Exatidão | Tempo de resposta | Aplicação |

|---|---|---|---|

| Pirometria ótica | ±5°C | 10-50ms | Temperatura da superfície |

| Termopares multiponto | ±3°C | 100-500ms | Monitorização do perfil |

| Imagem térmica | ±7°C | 30-100ms | Análise de superfície completa |

| Modelação matemática | ±10°C | Em tempo real | Estimativa da temperatura central |

Análise do consumo de energia

Os dados seguintes representam padrões típicos de consumo de energia para aplicações de aquecimento de barras:

| Tipo de metal | Diâmetro da barra (mm) | Energia necessária (kWh/ton) | Redução de CO₂ vs. gás (%) |

|---|---|---|---|

| Aço carbono | 50 | 380-420 | 55-65 |

| Aço inoxidável | 50 | 400-450 | 50-60 |

| Cobre | 50 | 200-250 | 60-70 |

| Alumínio | 50 | 160-200 | 65-75 |

| Titânio | 50 | 450-500 | 45-55 |

Estudo de caso: Sistema de Indução Optimizado para Processamento Multi-Metal

Um moderno sistema de aquecimento de barras por indução, concebido para uma produção flexível, demonstra a versatilidade da tecnologia atual:

Especificações do sistema:

- Capacidade de potência: 800 kW

- Gama de frequências: 0,5-10 kHz (ajustado automaticamente)

- Gama de diâmetros de barra: 30-120 mm

- Capacidade máxima: 3.000 kg/hr (aço)

- Gama de temperaturas: 400-1300°C

- Controlo da atmosfera: Ajustável de oxidante a inerte

- Sistema de recuperação de energia: recuperação de energia 15-20%

Dados de desempenho por material:

| Material | Tamanho da barra (mm) | Capacidade de produção (kg/h) | Consumo de energia (kWh/ton) | Uniformidade de temperatura (±°C) |

|---|---|---|---|---|

| Aço carbono | 80 | 2,800 | 390 | 12 |

| Aço de liga leve | 80 | 2,600 | 410 | 14 |

| Aço inoxidável | 80 | 2,400 | 430 | 15 |

| Cobre | 80 | 3,200 | 220 | 8 |

| Latão | 80 | 3,000 | 210 | 10 |

| Alumínio | 80 | 2,200 | 180 | 7 |

| Titânio | 80 | 1,800 | 470 | 9 |

Tendências e inovações futuras

O sector do aquecimento por indução de barras continua a evoluir com várias tendências tecnológicas fundamentais:

- Tecnologia de gémeos digitais: Modelos de simulação em tempo real que prevêem a distribuição da temperatura ao longo da barra

- Controlo adaptativo alimentado por IA: Sistemas de auto-otimização que ajustam os parâmetros com base nas variações do material

- Sistemas de aquecimento híbridos: Aquecimento combinado por indução e condução para uma utilização optimizada da energia

- Eletrónica de potência melhorada: Semicondutores de banda larga (SiC, GaN) que permitem eficiências mais elevadas

- Isolamento térmico avançado: Materiais nanocerâmicos que reduzem as perdas de calor 15-25%

Conclusão

Sistemas de aquecimento de barras metálicas por indução enviou uma tecnologia sofisticada e versátil para aplicações de processamento de metais. A capacidade de controlar com precisão os parâmetros de aquecimento, alcançar uma excelente uniformidade de temperatura e reduzir significativamente o consumo de energia torna estes sistemas ideais para operações de processamento de metais de elevado valor.

A seleção dos parâmetros técnicos adequados - frequência, densidade de potência, tempo de aquecimento e controlo da atmosfera - deve ser cuidadosamente adaptada aos requisitos específicos do material e da aplicação. Os sistemas modernos oferecem níveis de controlo, eficiência e flexibilidade sem precedentes, permitindo aos fabricantes processar uma vasta gama de materiais com resultados óptimos.

Fornos de aquecimento de barras por indução são indispensáveis para aquecer barras de alumínio, cobre e aço, oferecendo uma eficiência, uniformidade e sustentabilidade sem paralelo. Quer o objetivo seja simplificar as operações de forjamento ou obter um controlo preciso da temperatura para o tratamento térmico, esta tecnologia garante resultados óptimos em várias indústrias. Com os seus parâmetros personalizáveis e capacidades avançadas, os fornos de indução estão a moldar o futuro dos processos de aquecimento de metais.