Brasagem por indução de tubos de alumínio com aquecimento por indução de alta frequência

As novas áreas de aplicação de aquecimento por indução requerem a análise da distribuição da temperatura no interior dos componentes aquecidos, tendo em conta as estruturas correspondentes e as propriedades dos materiais. O método dos elementos finitos (MEF) constitui uma ferramenta poderosa para realizar essas análises e otimizar os processos de aquecimento por indução através de análises e simulações numéricas electromagnéticas e térmicas acopladas.

O principal objetivo desta contribuição é indicar a possibilidade de aplicação da tecnologia de brasagem por indução adequada, sofisticada e eficiente para o fabrico de colectores solares, com base em simulações numéricas e experiências realizadas.

Descrição do problema

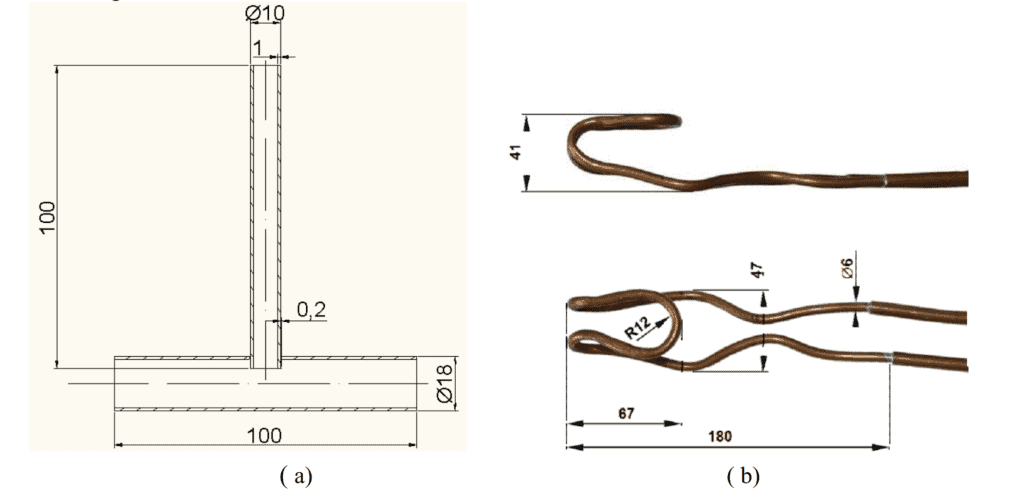

Este trabalho trata da conceção de componentes para colectores solares adequados ao processo de brasagem, nomeadamente as partes dos tubos colectores (Fig. 1a). Os tubos são fabricados a partir de uma liga de Al do tipo AW 3000 com a composição química indicada no Quadro 1. Para a brasagem, é utilizada a liga do tipo Al 104 (Tabela 2) juntamente com o fluxo Braze Tec 32/80, cujos resíduos não são corrosivos. O intervalo de temperatura entre as temperaturas solidus e liquidus para a liga de brasagem Al 104 varia entre 575 °C e 585 °C. A temperatura de solidus do material do tubo é de 650 °C.

Tabela 1 Composição química da liga AW 3000 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | equilíbrio |

Quadro 2 Composição química da liga de brasagem do tipo Al 104 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | equilíbrio |

O processo de brasagem pressupõe a aplicação de aquecimento por indução. É necessário conceber o sistema de aquecimento por indução de modo a que as temperaturas de brasagem sejam atingidas na zona da junta (metais brasados - liga de brasagem) ao mesmo tempo. Deste ponto de vista, é muito importante uma seleção adequada da bobina de indução, da sua geometria e dos parâmetros de funcionamento (principalmente a frequência e a corrente de origem). A forma e as dimensões da bobina de indução de cobre arrefecida a água projectada são mostradas na Fig. 1b

O efeito dos parâmetros relevantes do aquecimento por indução na distribuição da temperatura nas peças soldadas foi avaliado utilizando a simulação numérica do aquecimento por indução aplicando o código de programa ANSYS 10.0.

Modelo de simulação

De acordo com a metodologia de solução de problemas electromagnéticos e térmicos acoplados por MEF utilizando o software ANSYS 10.0 [3-5], o modelo de simulação do processo de aquecimento por indução para brasagem foi desenvolvido incluindo condições geométricas, físicas, iniciais e de fronteira. O principal objetivo da simulação numérica foi definir os parâmetros óptimos do aquecimento por indução (a frequência e a corrente da fonte) para obter a distribuição de temperatura necessária na zona de formação da junta.

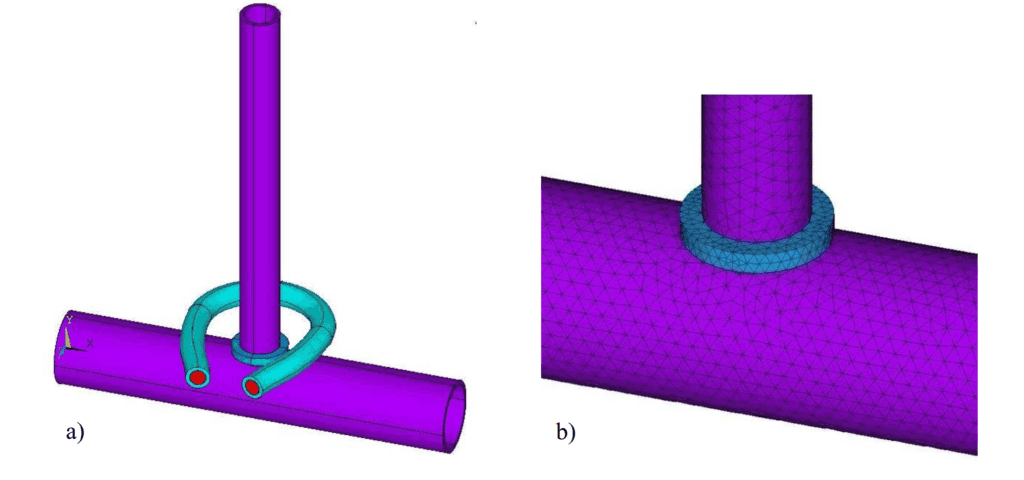

O modelo 3D sugerido (Fig. 2) para a análise electromagnética consiste no modelo dos tubos, da liga de brasagem, da bobina de indução arrefecida a água e do ar circundante (não mostrado na Fig. 2). Na análise térmica, apenas foram considerados os tubos e a liga de brasagem. Um pormenor da malha gerada a partir dos elementos lineares de 8 nós na zona de formação da junta é ilustrado na Fig. 2b.

Fig. 2 a) Modelo geométrico para análise electromagnética sem ar envolvente e b) pormenor da malha 3D gerada na zona de formação da junta. As dependências da temperatura das propriedades eléctricas e térmicas da liga AW 3000 e da liga de brasagem Al 104 foram obtidas utilizando o software JMatPro [6]. Dado o facto de os materiais aplicados serem não magnéticos, a sua permeabilidade relativa µr = 1.

A temperatura inicial dos materiais soldados era de 20 °C. Foram supostos contactos eléctricos e térmicos perfeitos nas superfícies de fronteira dos materiais. A frequência da corrente de origem na bobina de indução foi considerada como sendo de 350 kHz. O valor da corrente de origem foi definido a partir do intervalo de 600 A a 700 A. O arrefecimento dos tubos soldados por convecção livre e radiação para o ar com a temperatura de 20 °C foi tido em conta. Foi definido um coeficiente combinado de transferência de calor dependente da temperatura da superfície das peças soldadas. Na Fig. 3, a distribuição da temperatura nos componentes soldados após a obtenção das temperaturas exigidas na zona da junta é mostrada para valores escolhidos de correntes de origem aplicadas em bobina de aquecimento por indução. O tempo de 36 segundos utilizando a corrente da fonte de 600 A parece ser bastante longo. O aquecimento rápido aplicando a corrente da fonte de 700 A não pode ser suficiente para a fusão da liga de brasagem Al 104. Por esta razão, recomenda-se a aplicação de uma corrente de aproximadamente 620 A a 640 A, o que conduz a tempos de brasagem de 25 a 27,5 segundos......