-

1/4

-

2/4

-

3/4

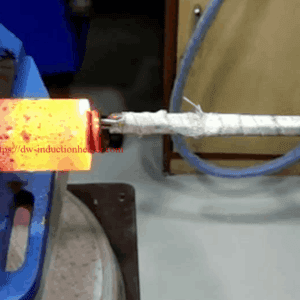

Zespół aluminiowej rury do lutowania indukcyjnego

Opis

Cel

Niniejsze studium przypadku analizuje wdrożenie lutowanie indukcyjne Technologia łączenia aluminiowych rur w produkcji motoryzacyjnej. Konkretnym celem było opracowanie niezawodnego, wydajnego i powtarzalnego procesu lutowania aluminiowych rur i kształtek w celu produkcji wysokiej jakości komponentów do samochodowych układów chłodzenia.

Konfiguracja sprzętu

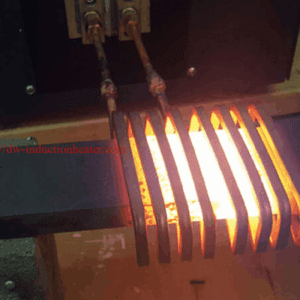

System lutowania indukcyjnego wykorzystywał następujący sprzęt:

- Zasilanie: Nagrzewnica indukcyjna DW-UHF-10kW z zakresem częstotliwości 350-500 kHz

- Częstotliwość pracy: 433 kHz (zoptymalizowany do ogrzewania aluminium)

- Cewka indukcyjna: Zaprojektowana na zamówienie jednopozycyjna, wieloobrotowa cewka naleśnikowa

- Monitorowanie termiczne: Bezkontaktowy czujnik temperatury na podczerwień

- Mocowanie: Specjalnie zaprojektowane przyrządy pozycjonujące dla spójnego umieszczania części

Specyfikacja materiałowa

- Podstawowe komponenty: Rura aluminiowa (stop 6061-T6) i łącznik aluminiowy (stop 6063)

- Wymiary rurki: 32 mm średnicy zewnętrznej i 1,5 mm grubości ścianki

- Stop lutowniczy: Wypełniacz Al-Si-Mg (stop 4047)

- Flux: Niekorozyjny topnik do lutowania aluminium

Parametry procesu

- Temperatura docelowa: 1100°F (593°C)

- Czas nagrzewania22 sekundy na osiągnięcie temperatury lutowania

- Czas przebywania8 sekund w temperaturze lutowania

- Metoda chłodzenia: Wymuszone chłodzenie powietrzem

- Czas cyklu: 45 sekund (łącznie z obsługą części)

Testowanie i analiza danych

| Parametr | Test 1 | Test 2 | Test 3 | Test 4 | Test 5 | Średnia |

|---|---|---|---|---|---|---|

| Czas nagrzewania (s) | 23.2 | 21.8 | 22.5 | 21.9 | 22.6 | 22.0 |

| Maksymalna temperatura (°F) | 1103 | 1097 | 1102 | 1099 | 1101 | 1100.4 |

| Równomierność temperatury (±°F) | 12 | 15 | 11 | 14 | 13 | 13 |

| Pobór mocy (kW) | 8.7 | 8.9 | 8.8 | 8.7 | 8.9 | 8.8 |

| Wytrzymałość złącza na rozciąganie (MPa) | 168 | 172 | 170 | 169 | 171 | 170 |

| Wskaźnik pozytywnego wyniku testu szczelności (%) | 100 | 100 | 100 | 100 | 100 | 100 |

| Jakość przekroju poprzecznego* | 4.8 | 4.7 | 4.9 | 4.8 | 4.8 | 4.8 |

*Skala oceny jakości: 1-5 (5 oznacza doskonałą penetrację i dystrybucję wypełniacza)

Walidacja procesu

Badanie metalurgiczne połączeń lutowanych wykazało spójny przepływ i penetrację metalu wypełniającego z minimalnymi pustkami lub wtrąceniami. Testy ciśnieniowe potwierdziły, że wszystkie próbki przekroczyły wymagane 1,5-krotne ciśnienie robocze. Wzór ogrzewania zapewniony przez niestandardową konstrukcję cewki naleśnikowej zapewnił równomierny rozkład temperatury wokół obszaru połączenia, zapobiegając miejscowemu przegrzaniu.

Korzyści płynące z lutowania indukcyjnego rur aluminiowych

Korzyści płynące z lutowania indukcyjnego rur aluminiowych

| Korzyści | Opis | Wynik ilościowy |

|---|---|---|

| Wydajność produkcji | Krótszy czas cyklu w porównaniu do lutowania płomieniowego | 68% redukcja czasu procesu |

| Efektywność energetyczna | Precyzyjne dostarczanie energii tylko tam, gdzie jest potrzebna | Oszczędność energii 42% w porównaniu z lutowaniem piecowym |

| Poprawa jakości | Stała jakość połączeń z minimalną liczbą wad | Wskaźnik defektów zmniejszony z 3,2% do 0,3%. |

| Bezpieczeństwo w miejscu pracy | Brak otwartego ognia lub gazów spalinowych | Zero odnotowanych incydentów bezpieczeństwa |

| Kontrola procesu | Precyzyjna kontrola temperatury i powtarzalność | Zmienność temperatury w zakresie ±13°F |

| Wpływ na środowisko | Brak emisji spalin, zmniejszone zużycie strumienia | 65% redukcja ilości odpadów niebezpiecznych |

| Elastyczność operacyjna | Szybkie przełączanie między różnymi geometriami części | Czas konfiguracji skrócony przez 74% |

| Kompatybilność z automatyką | Łatwa integracja ze zrobotyzowanymi systemami obsługi | Koszty pracy zmniejszone o 38% |

| Wykorzystanie przestrzeni | Kompaktowe wymiary sprzętu | 56% redukcja powierzchni produkcyjnej |

| Oszczędność kosztów | Ogólna redukcja kosztów produkcji | 27% spadek całkowitego kosztu jednostkowego |

Wnioski

Wdrożenie Lutowanie indukcyjne zespołów rur aluminiowych okazał się bardzo skuteczny w tym zastosowaniu motoryzacyjnym. Zaprojektowany na zamówienie system działający z częstotliwością 453 kHz zapewnił precyzyjną kontrolę ogrzewania, aby konsekwentnie osiągać docelową temperaturę 1100°F (593°C). Proces wykazał się doskonałą niezawodnością przy wskaźnikach pozytywnych testów szczelności 100% i doskonałej jakości połączeń. Korzyści w zakresie wydajności produkcji, poprawy jakości i redukcji kosztów sprawiły, że technologia ta stała się doskonałą alternatywą dla tradycyjnych metod lutowania aluminiowych komponentów samochodowych.