-

1/4

-

2/4

-

3/4

Indukcyjna płyta stalowa do kucia

Opis

Indukcyjna płyta stalowa do kucia i formowania na gorąco

Metalowa płyta stalowa do nagrzewania indukcyjnego do kucia i formowanie na gorąco to doskonałe zastosowania nagrzewania indukcyjnego. Przemysł Kucie indukcyjne i formowanie na gorąco Procesy te polegają na gięciu lub kształtowaniu metalowych kęsów lub bloczków po ich podgrzaniu do temperatury, w której ich odporność na odkształcenia jest niska. Można również stosować bloki z materiałów nieżelaznych.

Indukcyjne urządzenia grzewcze lub konwencjonalne piece są wykorzystywane do wstępnego procesu nagrzewania. Kęsy mogą być transportowane przez wzbudnik za pomocą pneumatycznego lub hydraulicznego popychacza; napędu rolki dociskowej; napędu ciągnika; lub belki kroczącej. Do pomiaru temperatury kęsów stosowane są bezdotykowe pirometry.

Inne maszyny, takie jak mechaniczne prasy udarowe, giętarki i hydrauliczne prasy do wyciskania, są używane do gięcia lub kształtowania metalu.

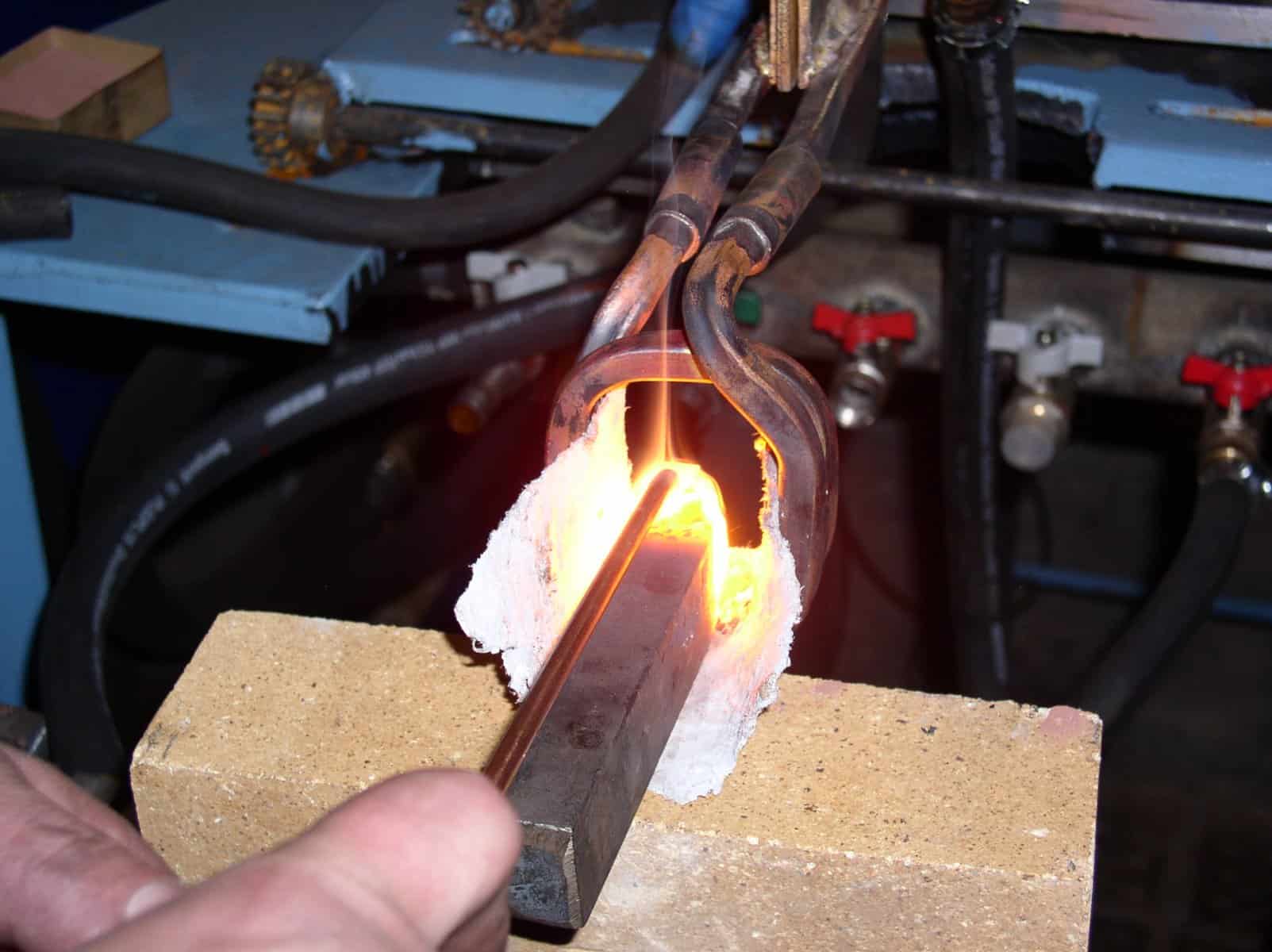

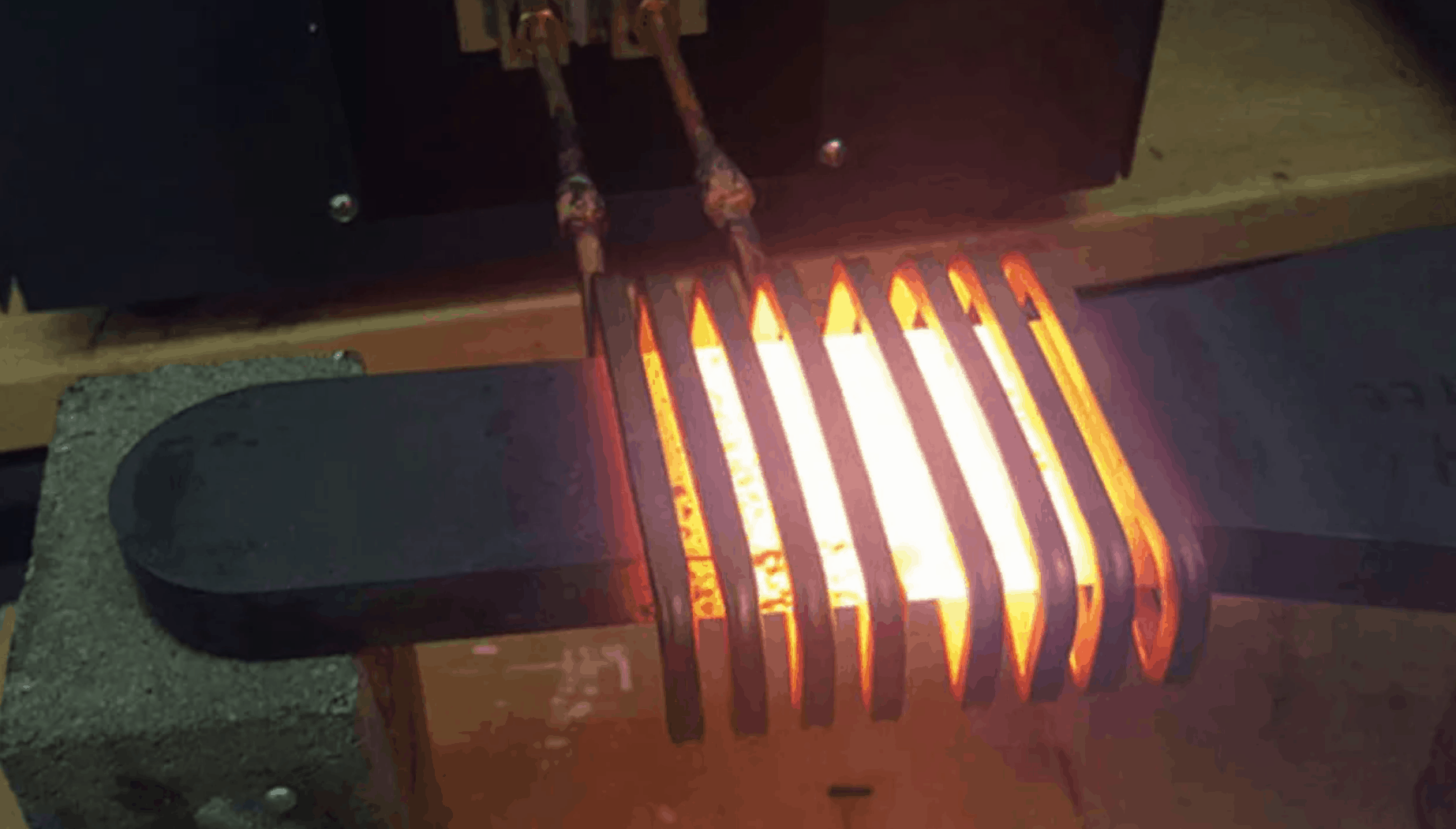

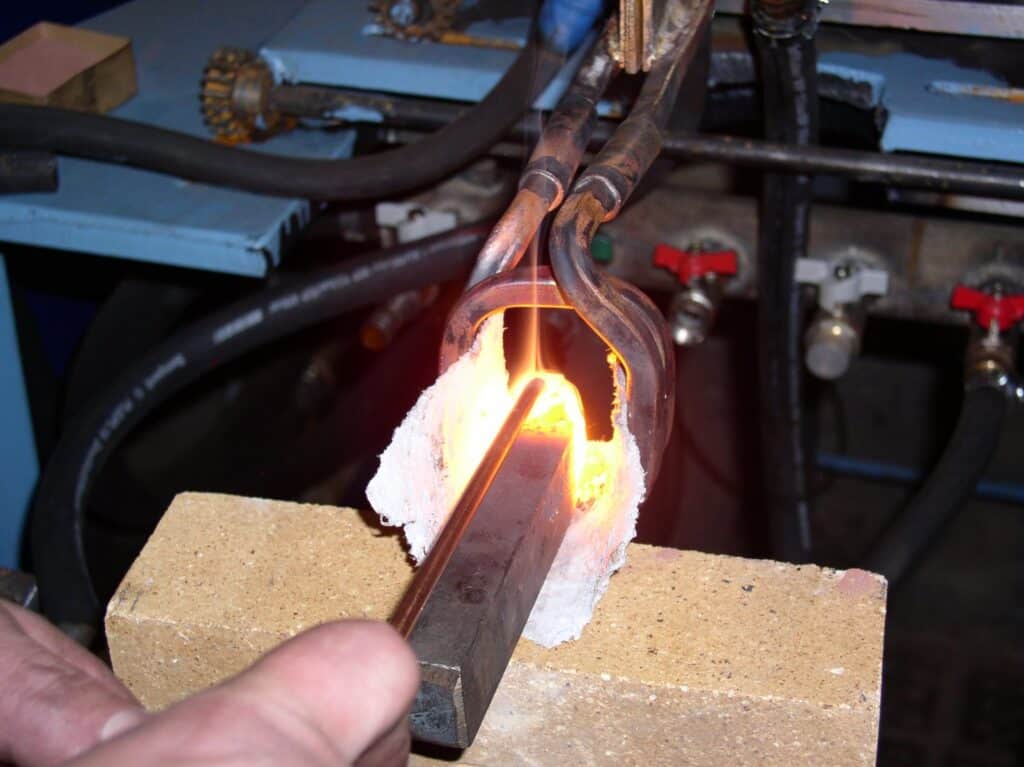

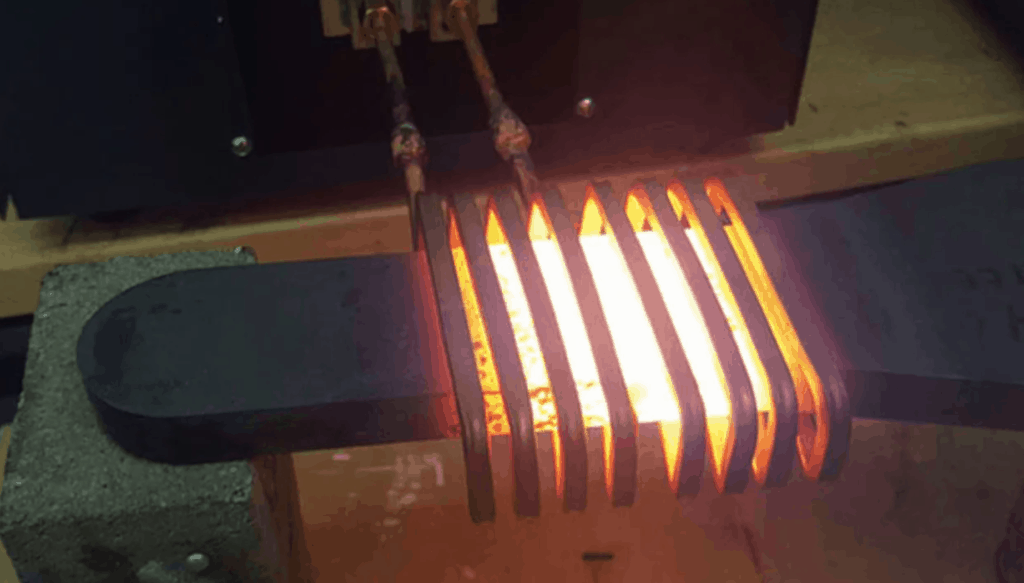

Cel: Podgrzewanie stalowej płyty (3,9" x 7,5" x 0,75" / 100 mm x 190 mm x 19 mm) przed kuciem w celu stworzenia głowicy motyki w celu zwiększenia produkcji w porównaniu do podgrzewania w piecu gazowym.

Materiał: Płyta stalowa

Temperatura: 2192 ºF (1200 ºC)

Częstotliwość: 7 kHz

Indukcyjne urządzenia grzewcze: DW-MF-125/100, 125 kW indukcyjny system grzewczy wyposażony w zdalną stację grzewczą zawierającą trzy kondensatory 26,8 μF.

- Trójpozycyjna, wieloobrotowa cewka spiralna została zaprojektowana i opracowana w celu generowania wymaganego ciepła dla tego zastosowania.

Proces Stalowa płytka została włożona do trójpozycyjnej wieloobrotowej spiralnej cewki i włączono zasilanie. Po 37 sekundach włożono drugą płytkę ze stali nierdzewnej, a po 75 sekundach włożono trzecią płytkę ze stali nierdzewnej. Po 115 sekundach osiągnięto żądaną temperaturę dla pierwszej części i proces był kontynuowany.

Po uruchomieniu, części mogą być podgrzewane co 37 sekund od sekwencji, w której zostały wprowadzone. Podczas gdy całkowity czas cyklu wynosi 115

sekund, część może być usuwana co 37 sekund, co pozwoliło indukcji osiągnąć pożądaną szybkość produkcji

i osiągnąć znaczne korzyści w porównaniu do korzystania z pieca gazowego.

Wyniki/korzyści

Wyższa wydajność produkcji: W procesie tym osiągnięto wydajność produkcyjną na poziomie 100 części na godzinę, podczas gdy piec gazowy wytwarzał 83 części na godzinę.

- Powtarzalność: Proces ten jest powtarzalny i może być zintegrowany z procesem produkcyjnym

- Precyzja i wydajność: Ogrzewanie jest precyzyjne i wydajne, a ciepło jest dostarczane tylko do stalowych płyt.

Przybliżone temperatury formowania na gorąco najczęściej stosowanych materiałów przemysłowych są następujące:

- Stal 1200º C - Mosiądz 750º C - Aluminium 550º C

Aplikacje do indukcyjnego formowania na gorąco

Maszyny do nagrzewania indukcyjnego są powszechnie stosowane do podgrzewania stalowych kęsów, prętów, bloków mosiężnych i tytanowych do odpowiedniej temperatury do kucia i formowania na gorąco.

Aplikacje do formowania częściowego

Ogrzewanie indukcyjne jest również wykorzystywane do podgrzewania części, takich jak końcówki rur, końcówki osi, części samochodowe i końcówki prętów w procesach częściowego formowania i kucia.

Przewaga ogrzewania indukcyjnego

W porównaniu z konwencjonalnymi piecami, nagrzewnice indukcyjne do kucia oferują znaczące korzyści procesowe i jakościowe:

Znacznie krótszy czas nagrzewania, minimalizujący osadzanie się kamienia i utlenianie

Łatwa i dokładna kontrola temperatury. Części o temperaturze wykraczającej poza specyfikacje mogą zostać wykryte i usunięte.

Brak straty czasu na oczekiwanie, aż piec osiągnie wymaganą temperaturę

Zautomatyzowany indukcyjne maszyny grzewcze wymagają minimalnej pracy fizycznej

Ciepło może być kierowane do jednego określonego punktu, co jest bardzo ważne w przypadku części z tylko jednym obszarem formowania.

Większa wydajność termiczna - ciepło jest generowane w samej części i nie musi być podgrzewane w dużej komorze.

Lepsze warunki pracy. Jedyne ciepło obecne w powietrzu to ciepło samych części. Warunki pracy są znacznie przyjemniejsze niż w przypadku pieca opalanego paliwem.