Lutowanie indukcyjne rur aluminiowych za pomocą ogrzewania indukcyjnego wysokiej częstotliwości

Nowe obszary zastosowań ogrzewanie indukcyjne wymagają analizy rozkładu temperatury wewnątrz nagrzewanych elementów z uwzględnieniem odpowiednich struktur i właściwości materiałowych. Metoda elementów skończonych (MES) zapewnia potężne narzędzie do przeprowadzania takich analiz i optymalizacji procesów nagrzewania indukcyjnego poprzez sprzężone elektromagnetyczne i termiczne analizy numeryczne i symulacje.

Głównym celem niniejszego artykułu jest wskazanie możliwości zastosowania odpowiedniej, zaawansowanej i wydajnej technologii lutowania indukcyjnego do produkcji kolektorów słonecznych w oparciu o symulacje numeryczne i przeprowadzone eksperymenty.

Opis problemu

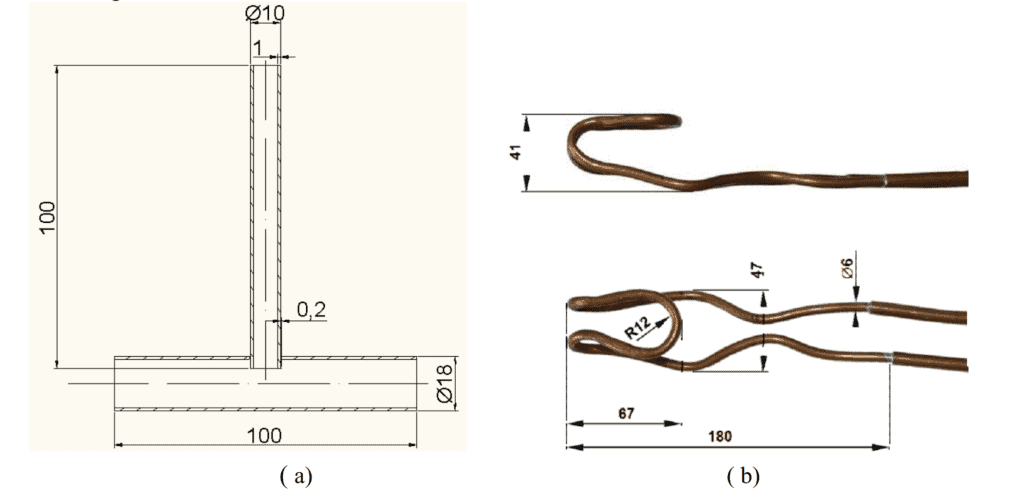

Niniejsza praca dotyczy projektowania elementów kolektorów słonecznych nadających się do procesu lutowania twardego, a mianowicie części rurek zbiorczych (rys. 1a). Rurki wykonane są ze stopu Al typu AW 3000 o składzie chemicznym podanym w tabeli 1. Do lutowania używany jest stop typu Al 104 (tabela 2) wraz z topnikiem Braze Tec 32/80, którego pozostałości nie powodują korozji. Przedział temperatur pomiędzy temperaturami solidus i liquidus dla stopu lutowniczego Al 104 wynosi od 575 °C do 585 °C. Temperatura solidus materiału rury wynosi 650 °C.

Tabela 1 Skład chemiczny stopu AW 3000 [wag. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | maks. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | maks. 0.25 | równowaga |

Tabela 2 Skład chemiczny stopu lutowniczego typu Al 104 [wag. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | maks. 0.3 | 0.15 | 0.1 | 0.2 | maks. 0.15 | równowaga |

Proces lutowania zakłada zastosowanie nagrzewania indukcyjnego. Konieczne jest zaprojektowanie systemu nagrzewania indukcyjnego w taki sposób, aby temperatury lutowania były osiągane w strefie złącza (lutowane metale - stop lutowniczy) w tym samym czasie. Z tego punktu widzenia bardzo ważny jest odpowiedni dobór cewki indukcyjnej, jej geometrii oraz parametrów pracy (głównie częstotliwości i prądu źródła). Kształt i wymiary zaprojektowanej miedzianej cewki indukcyjnej chłodzonej wodą pokazano na rys. 1b

Wpływ odpowiednich parametrów nagrzewania indukcyjnego na rozkład temperatury w lutowanych elementach oceniono za pomocą symulacji numerycznej nagrzewania indukcyjnego przy użyciu kodu programu ANSYS 10.0.

Model symulacyjny

Zgodnie z metodologią rozwiązywania sprzężonych problemów elektromagnetycznych i termicznych za pomocą MES przy użyciu oprogramowania ANSYS 10.0 [3-5], opracowano model symulacyjny procesu nagrzewania indukcyjnego do lutowania twardego z uwzględnieniem warunków geometrycznych, fizycznych oraz początkowych i brzegowych. Głównym celem symulacji numerycznej było określenie optymalnych parametrów nagrzewania indukcyjnego (częstotliwość i prąd źródła) w celu osiągnięcia wymaganego rozkładu temperatury w strefie formowania złącza.

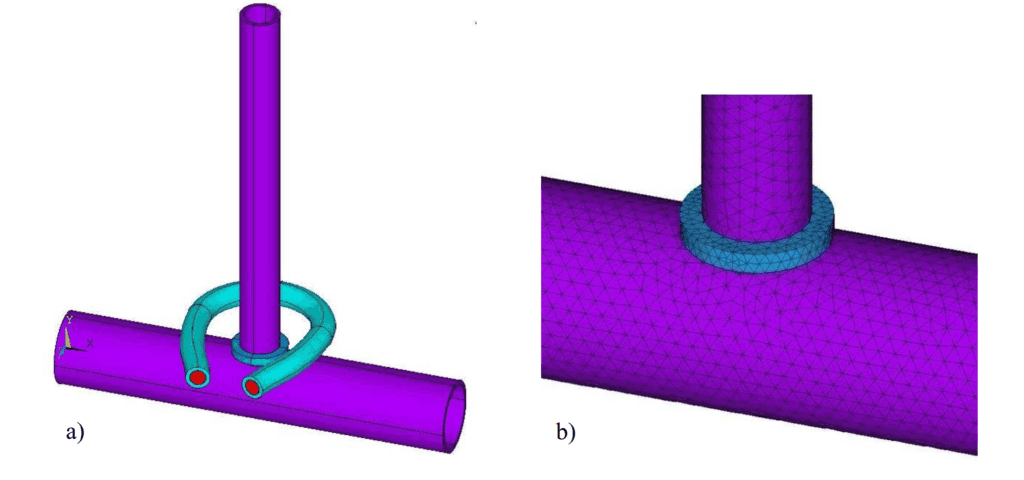

Sugerowany model 3D (Rys. 2) do analizy elektromagnetycznej składa się z modelu rur, stopu lutowniczego, cewki indukcyjnej chłodzonej wodą i otaczającego powietrza (nie pokazano na Rys. 2). W analizie termicznej uwzględniono tylko rury i stop lutowniczy. Szczegół siatki wygenerowanej z liniowych, 8-węzłowych elementów w strefie tworzenia połączenia pokazano na Rys. 2b.

Rys. 2 a) Model geometryczny do analizy elektromagnetycznej bez otaczającego powietrza i b) szczegół siatki 3D wygenerowanej w strefie formowania złącza. Zależności temperaturowe właściwości elektrycznych i termicznych stopu AW 3000 i stopu lutowniczego Al 104 uzyskano za pomocą oprogramowania JMatPro [6]. Ze względu na fakt, że zastosowane materiały są niemagnetyczne, ich względna przenikalność µr = 1.

Początkowa temperatura lutowanych materiałów wynosiła 20 °C. Założono idealne kontakty elektryczne i termiczne na powierzchniach granicznych materiałów. Częstotliwość prądu źródłowego w cewce indukcyjnej miała wynosić 350 kHz. Wartość prądu źródła określono z przedziału od 600 A do 700 A. Uwzględniono chłodzenie lutowanych rur przez konwekcję swobodną i promieniowanie do powietrza o temperaturze 20 °C. Określono łączny współczynnik przenikania ciepła zależny od temperatury powierzchni lutowanych części. Na rys. 3 przedstawiono rozkład temperatury w lutowanych elementach po osiągnięciu wymaganych temperatur w strefie połączenia dla wybranych wartości zastosowanych prądów źródłowych w indukcyjna cewka grzewcza. Czas 36 sekund przy użyciu prądu źródła 600 A wydaje się być dość długi. Szybkie nagrzewanie przy zastosowaniu prądu źródła 700 A nie może być wystarczające do stopienia stopu lutowniczego Al 104. Z tego powodu zaleca się stosowanie prądu źródła w przybliżeniu na poziomie od 620 A do 640 A, co prowadzi do czasów lutowania od 25 do 27,5 sekundy.......

Lutowanie rur aluminiowych za pomocą ogrzewania indukcyjnego