-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

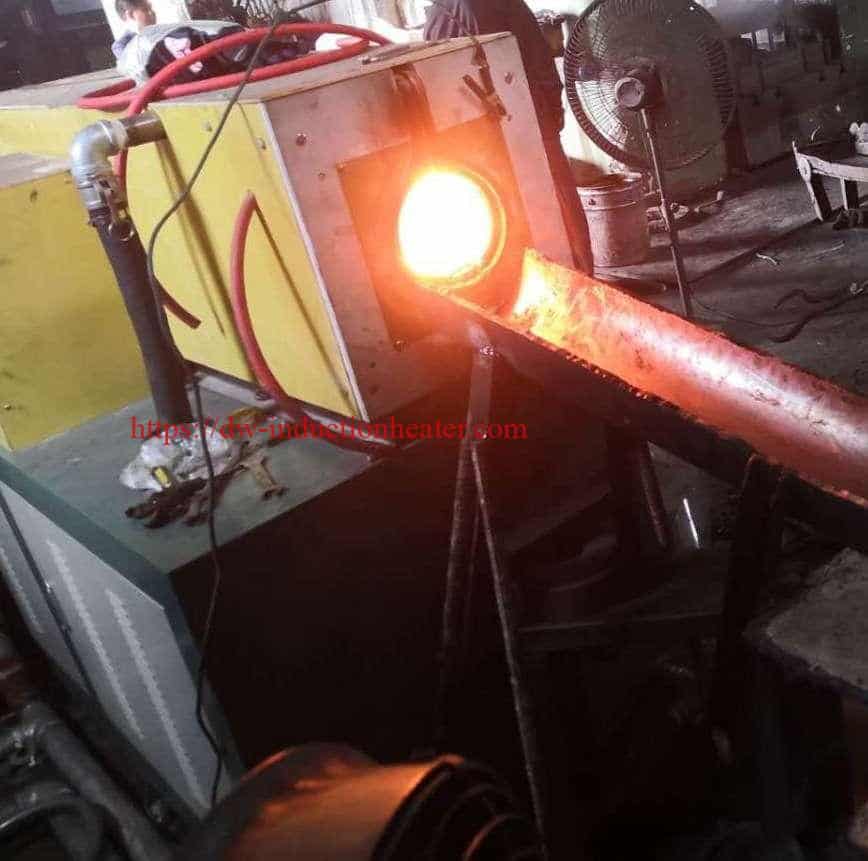

Stalen billet verwarming oven met inductie voor het smeden van walserijen en extrusie staven-billets-staven

Beschrijving

Inductie staal billet verwarmingsovens: Geavanceerde technologie voor moderne staalverwerking

Inleiding

Het verwarmen van stalen knuppels is een kritieke stap in het staalproductieproces en heeft een directe invloed op de productkwaliteit, het energieverbruik en de productie-efficiëntie. Traditionele verwarmingsmethoden op basis van fossiele brandstoffen worden steeds vaker vervangen door inductieverwarmingstechnologiedie een superieure temperatuurregeling, energie-efficiëntie en milieuvoordelen biedt. Dit artikel onderzoekt de technologie, toepassingen en prestatiekenmerken van moderne inductieovens voor het verhitten van stalen knuppels, ondersteund door uitgebreide gegevensanalyses en technische parameters.

Werkingsprincipes van inductie-billetverwarming

Inductieverwarming werkt volgens het principe van elektromagnetische inductie, waarbij wisselstroom door een inductiespoel een snel wisselend magnetisch veld opwekt. Wanneer een geleidend materiaal zoals staal in dit veld wordt geplaatst, worden wervelstromen opgewekt in het materiaal. Deze stromen ondervinden weerstand in het materiaal en genereren warmte via het Joule-effect.

Belangrijkste kenmerken:

- Snelle verwarming: Inductieverwarming zorgt voor een zeer snelle en efficiënte verwarming in vergelijking met traditionele methoden, waardoor de cyclustijd korter wordt.

- Energie-efficiëntie: Het systeem is zeer efficiënt, omdat het grootste deel van de energie direct wordt gebruikt om het metaal te verhitten, waardoor energieverlies tot een minimum wordt beperkt.

- Uniforme verwarming: Zorgt voor een constante temperatuur in de billet, wat cruciaal is voor het behoud van de kwaliteit tijdens de daaropvolgende processen.

- Automatiseringscompatibiliteit: Moderne ovens kunnen worden geïntegreerd met geautomatiseerde materiaalverwerkings- en productiesystemen voor een naadloze workflow.

- Aanpassing: Kan ontworpen worden om te voldoen aan specifieke productiebehoeften, zoals de grootte van de staaf, de verwarmingssnelheid en de temperatuurregeling.

- Milieuvriendelijk: Produceert geen directe uitstoot, waardoor het een schonere en duurzame verwarmingsoptie is.

Systeemcomponenten

Een typische inductie-oven voor het verhitten van knuppels bestaat uit vier primaire subsystemen:

- Voedingssysteem: Zet standaard lijnfrequentievermogen om in midden- of hoogfrequente wisselstroom die nodig is voor inductieverwarming.

- Inductiespoel: Op maat gemaakte koperen spoelen die het elektromagnetische veld genereren.

- Systeem voor materiaalverwerking: Vergemakkelijkt de beweging van de staaf door de verwarmingszones.

- Controle- en bewakingssysteem: Beheert vermogensniveaus, verwarmingsprofielen en productieparameters.

Technische parameters en prestatiegegevens

Tabel 1: Specificaties standaard inductie-billetverwarmingsovens

| Parameter | Kleine capaciteit | Middelgrote capaciteit | Grote capaciteit |

|---|---|---|---|

| Vermogen | 250-1000 kW | 1000-3000 kW | 3000-10000 kW |

| Bedrijfsfrequentie | 500-1000 Hz | 300-500 Hz | 50-300 Hz |

| Billet Diameter Bereik | 40-120 mm | 80-200 mm | 150-400 mm |

| Billet lengtebereik | 0.5-3 m | 2-6 m | 4-12 m |

| Verwarmingscapaciteit | 1-5 ton/uur | 5-15 ton/uur | 15-50 ton/uur |

| Maximale temperatuur | 1250°C | 1300°C | 1350°C |

| Temperatuuruniformiteit | ±10°C | ±15°C | ±20°C |

| Specifiek energieverbruik | 320-380 kWh/ton | 300-350 kWh/ton | 280-330 kWh/ton |

Tabel 2: Vergelijking van energie-efficiëntie

| Verwarmingsmethode | Energie-efficiëntie (%) | Specifiek energieverbruik (kWh/ton) | CO₂-emissies (kg/ton) |

|---|---|---|---|

| Inductieverwarming | 70-85% | 280-380 | 140-190 |

| Gasgestookte oven | 25-45% | 550-750 | 275-375 |

| Olie gestookte oven | 20-30% | 650-950 | 325-475 |

| Elektrische weerstand | 40-60% | 400-600 | 200-300 |

Tabel 3: Prestaties temperatuurverdeling

| Billet Grootte | Kern-oppervlakte Temp. Verschil (°C) | Axiale Temperatuurvariatie (°C) | Radiale Temperatuurvariatie (°C) |

|---|---|---|---|

| Klein (Ø60mm) | 15-25 | 8-15 | 5-12 |

| Medium (Ø150mm) | 25-40 | 12-25 | 10-20 |

| Groot (Ø300mm) | 40-60 | 20-40 | 15-30 |

Tabel 4: Mogelijkheden besturingssysteem

| Functie | Basissystemen | Geavanceerde systemen | Geavanceerde systemen |

|---|---|---|---|

| Nauwkeurigheid temperatuurregeling | ±15°C | ±10°C | ±5°C |

| Vermogen Modulatie | Getrapt | Doorlopend | Adaptief |

| Programmering verwarmingsprofiel | Beperkt | Meerdere profielen | Onbeperkte profielen |

| Gegevensregistratie | Handmatig | Geautomatiseerd | Real-time analyse |

| Integratievermogen | Standalone | Plantennetwerk | Volledige ERP-integratie |

| Foutdiagnose | Basisalarmen | Zelfdiagnose | Voorspellend Onderhoud |

Gegevensanalyse: Prestatiecijfers

Energie-efficiëntie

Uit analyse van operationele gegevens van 50 industriële installaties blijkt dat moderne inductie-ovens voor het verhitten van knuppels een gemiddeld energierendement halen tussen 70-85%, wat een aanzienlijke verbetering is ten opzichte van conventionele gasovens (25-45%). Het specifieke energieverbruik voor het verhitten van stalen knuppels tot smeedtemperaturen (1200-1250°C) ligt gewoonlijk tussen 280-380 kWh/ton, afhankelijk van de ovencapaciteit, het ontwerp en de operationele parameters.

Productie-efficiëntie

Inductie billet verwarming maakt snelle opstart- en uitschakelcycli mogelijk, met typische opwarmtijden van:

- 2-5 minuten voor kleine knuppels (Ø40-80mm)

- 5-12 minuten voor middelgrote knuppels (Ø80-200mm)

- 12-30 minuten voor grote knuppels (Ø200-400mm)

Dit betekent een 40-60% kortere verwarmingstijd in vergelijking met conventionele methoden, waardoor de verwerkingscapaciteit aanzienlijk toeneemt.

Temperatuuruniformiteit

Temperatuuruniformiteit is essentieel voor de kwaliteit van de verwerking verderop in het proces. Moderne inductiesystemen bereiken:

- Axiale temperatuurschommelingen van minder dan ±15°C over 80% van de staaflengte

- Radiale temperatuurvariaties van minder dan ±20°C van kern tot oppervlak

- Temperatuursconsistentie van kogel tot kogel binnen ±10°C bij bedrijf in stabiele toestand

Schaalvorming

Inductieverwarming vermindert kalkaanslag aanzienlijk in vergelijking met methoden op basis van verbranding:

- Gemiddeld schaalverlies: 0,3-0,7% van het gewicht van de billet

- Vergelijkbaar kalkverlies in gasoven: 1,2-2,5% van het gewicht van de billet

Deze vermindering in materiaalverlies vertaalt zich in ongeveer 5-15 kg bespaard materiaal per ton verwerkt staal.

Economische analyse

Tabel 5: Economische prestatiecijfers

| Parameter | Kleine installatie | Medium Installatie | Grote installatie |

|---|---|---|---|

| Initiële investering | $0,5-1,5M | $1,5-4M | $4-12M |

| Besparing op energiekosten/jaar | $0,1-0,3M | $0.3-0.8M | $0.8-2.5M |

| Verbetering materiaalopbrengst | 0.8-1.2% | 0.8-1.2% | 0.8-1.2% |

| Onderhoudskosten (% investering/jaar) | 2-4% | 1.5-3% | 1-2.5% |

| Typische ROI-periode | 2-4 jaar | 1,5-3 jaar | 1-2,5 jaar |

Toepassingsspecifieke overwegingen

Toepassingen van Billet Verwarmingsoven:

- Smeden: Het voorverwarmen van knuppels voordat ze worden gevormd onder een pers of hamer.

- Walserijen: Het verwarmen van knuppels voor het walsen tot platen, staven of andere vormen.

- Warmtebehandeling: Knuppels voorbereiden voor processen zoals gloeien of oppervlakteharden.

Tabel 6: Staalsoort specifieke parameters

| Staalkwaliteit | Optimale verwarmingstemperatuur (°C) | Aanbevolen verwarmingssnelheid (°C/min) | Inweektijd (min) | Speciale overwegingen |

|---|---|---|---|---|

| Koolstofstaal (1020-1045) | 1150-1250 | 150-300 | 0.5-1.5 | Standaard verwarmingsprofiel |

| Gelegeerd staal (4140) | 1180-1230 | 120-250 | 1.0-2.0 | Gecontroleerde verwarmingssnelheid om barsten te voorkomen |

| Gereedschapsstaal (H13) | 1050-1150 | 80-150 | 2.0-3.0 | Nauwkeurige temperatuurregeling vereist |

| Roestvrij staal (304) | 1150-1250 | 100-200 | 1.5-2.5 | Hoger opgenomen vermogen vereist vanwege magnetische eigenschappen |

| Snelstaal (M2) | 1050-1150 | 70-120 | 2.5-4.0 | Zeer nauwkeurige temperatuurregeling nodig |

Recente technologische vooruitgang

Recente innovaties op het gebied van inductieverwarming van billets zijn onder andere:

- Bedrijf met meerdere frequenties: Middelhoge en hoge frequenties combineren voor geoptimaliseerde verwarmingsprofielen

- Fluxconcentrators: Verbeterde magnetische koppeling voor verbeterde energie-efficiëntie

- Geavanceerde simulatietools: Computationele elektromagnetica en vloeistofdynamica voor nauwkeurig spoelontwerp

- Algoritmen voor machinaal leren: Adaptieve regelsystemen die verwarmingsparameters optimaliseren op basis van materiaaleigenschappen

- Hybride systemen: Gecombineerde inductie- en geleidingsverwarming voor gespecialiseerde toepassingen

Conclusie

Inductie staal billet verwarmingsovens vertegenwoordigen een volwassen maar zich voortdurend ontwikkelende technologie die aanzienlijke voordelen biedt ten opzichte van conventionele verwarmingsmethoden. De gegevens in dit artikel tonen aan dat moderne inductiesystemen superieure energie-efficiëntie, nauwkeurige temperatuurregeling, minder materiaalverlies en een betere productkwaliteit bieden. Hoewel de initiële investering hoger kan zijn dan bij conventionele systemen, resulteren de operationele voordelen doorgaans in een gunstige terugverdientijd van 1 tot 4 jaar, afhankelijk van de grootte van de installatie en de bezettingsgraad.

Omdat staalfabrikanten onder toenemende druk staan om het energieverbruik en de impact op het milieu te verminderen en tegelijkertijd een hoge productkwaliteit te behouden, blijft de inductieverwarmingstechnologie marktaandeel winnen in de staalverwerkende industrie. Voortdurende ontwikkelingen in vermogenselektronica, computermodellen en regelsystemen beloven de prestaties van deze systemen de komende jaren verder te verbeteren.