-

1/5

-

2/5

-

3/5

-

4/5

Continu inductiestaalstrookgloeimachines

Beschrijving

Continu inductiestaalbandgloeimachine: Efficiëntie en productkwaliteit verbeteren

In de sterk concurrerende staalindustrie van vandaag zijn fabrikanten voortdurend op zoek naar nieuwe manieren om de doorvoer te verhogen, de kosten te verlagen en strenge kwaliteitsnormen te handhaven. Continu inductie gloeimachines voor staalplaat hebben zich ontpopt als een baanbrekende technologie, die snellere verwerkingstijden, hogere energie-efficiëntie en verbeterde metallurgische eigenschappen mogelijk maakt - vooral in vergelijking met traditionele systemen op basis van ovens.

Wat is een continu inductiestaalstrookgloeimachine?

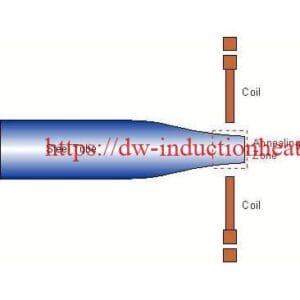

In tegenstelling tot conventionele systemen op basis van ovens, maken inductiegloeimachines gebruik van elektromagnetische inductie om staalplaat snel en gelijkmatig te verhitten. De band wordt continu door inductiespoelen geleid, waar het wordt blootgesteld aan een wisselend magnetisch veld dat rechtstreeks warmte opwekt in het materiaal. Dit proces maakt directe, controleerbare opwarm- en afkoelcycli mogelijk, waardoor zowel de metallurgische eigenschappen als de operationele efficiëntie worden geoptimaliseerd.

Gloeien is een warmtebehandelingsproces dat de microstructuur van een materiaal verandert, waardoor het kneedbaarder en zachter wordt en interne spanningen worden verlicht. In tegenstelling tot conventioneel gloeien in een oven, inductiegloeien maakt gebruik van elektromagnetische velden om wervelstromen rechtstreeks in de staalplaat op te wekken. De resulterende warmte wordt gelokaliseerd, waardoor de plaat snel opwarmt met minimaal energieverlies.

In een continue inductie staalband gloeimachineDe strip doorloopt meerdere inductiespoelen en gecontroleerde koelsecties zonder te stoppen. Deze continue stroom vertaalt zich in een hogere doorvoer, minder stilstand en lagere operationele kosten.

Belangrijkste voordelen van continu inductiegloeien

- Hoge doorvoer

- De continue lijnwerking elimineert batchwisselingen, waardoor de wachttijden korter worden en de productie wordt gemaximaliseerd.

- Energie-efficiëntie

- Geconcentreerde verwarming in de strip zelf minimaliseert aanzienlijk de warmteverspilling naar omliggende apparatuur en de atmosfeer.

- Uniforme temperatuurregeling

- Real-time terugkoppelingssystemen helpen om strakke temperatuurtoleranties te handhaven over de hele breedte en lengte van de band, waardoor een consistente metallurgische kwaliteit wordt gegarandeerd.

- Ruimtebesparend ontwerp

- Inductiesystemen nemen doorgaans minder ruimte in beslag dan grote ovens, waardoor ze geschikt zijn voor faciliteiten met beperkte vloerruimte.

- Verminderde oxidatie en kalkaanslag

Procesoverzicht

- Afrollen en invoer

- Staalband wordt afgerold, gereinigd en onder gecontroleerde spanning in de continulijn gevoerd.

- Eventuele oppervlakteverontreinigingen of schilfers worden geminimaliseerd om de uniformiteit van de verwarming te verbeteren.

- Inductieverwarmingszone

- Hoogfrequente elektromagnetische velden veroorzaken wervelstromen in de strip, waardoor de temperatuur snel stijgt.

- Meerdere spoelen (of zones) kunnen worden geconfigureerd voor progressieve temperatuurstijgingen of specifieke thermische profielen.

- Sectie inweken/vasthouden

- Indien nodig wordt de plaat gedurende een bepaalde tijd op de beoogde gloeitemperatuur gehouden om te zorgen voor een uniforme korrelstructuur en spanningsontlasting.

- Koeling

- De strook gaat over in een koelgedeelte, dat lucht-, water- of inerte gasstralen kan gebruiken om de gewenste koelsnelheid te bereiken.

- Gecontroleerde koelsnelheden helpen bij het bepalen van de uiteindelijke mechanische eigenschappen, zoals hardheid en vervormbaarheid.

- Terugspoelen of verdere verwerking

Tabellen met technische parameters

Hieronder staan twee tabellen met een overzicht van typische machineprestaties en goederenbehandeling specificaties voor een continugloeier voor staalband. De werkelijke waarden kunnen variëren afhankelijk van specifieke eisen, fabrikanten en staalsoorten.

Tabel 1: Prestatieparameters van de machine

| Parameter | Typisch bereik / waarde | Opmerkingen |

|---|---|---|

| Vermogen (kW) | 150 - 1000 kW+ | Een hoger vermogen zorgt voor snellere verwarming en dikkere strips. |

| Frequentiebereik (kHz) | 10 - 250 kHz | Beïnvloedt de penetratiediepte van de verwarming; hogere frequenties geven de voorkeur aan dunnere strips. |

| Efficiëntie (%) | 70 - 90% | Efficiëntie gewonnen uit plaatselijke verwarming (alleen strip). |

| Lijnsnelheid (m/min) | 10 - 200+ | Aangepast op basis van dikte, gewenste productie en vereisten voor inweken. |

| Temperatuurbereik (°C) | 400 - 1100+ | Koolstofstaal vaak 600 - 900 °C; gespecialiseerde legeringen kunnen hoger gaan. |

| Temperatuurbestendigheid | ±2 - ±5 °C | Zorgt voor uniforme metallurgische eigenschappen over de hele strip. |

| Aantal verwarmingszones | 2 - 6+ | Meerdere zones maken gesegmenteerde of gefaseerde verwarmingsprofielen mogelijk. |

| Besturingssysteem | PLC/SCADA met HMI | Real-time bewaking, gegevensregistratie en temperatuurregeling met gesloten regelkring. |

| Koelmethode | Luchtkoeling, Waterkoeling, Inert Gas | Geselecteerd op basis van staalsoort en metallurgische vereisten. |

| Voetafdruk machine | Ruimte-efficiënt, modulair | Meestal kleiner dan een oven; kan worden aangepast aan de lay-out van de faciliteit. |

Tabel 2: Parameters voor materiaalverwerking

| Parameter | Typisch bereik / waarde | Opmerkingen |

|---|---|---|

| Dikte staalband | 0,2 - 6,0 mm | Dikkere materialen hebben mogelijk meer vermogen nodig voor doorverwarming. |

| Strip Breedte | 50 - 1500 mm | Bredere strips kunnen meerdere spoelen naast elkaar gebruiken of speciaal ontworpen spoelgeometrieën. |

| Spoelgewicht | Tot 25 ton (normaal) | Systemen voor machine-invoer en -uitvoer moeten grote rollen veilig kunnen verwerken. |

| Oppervlaktegesteldheid | Gepekeld, geschubd, geolied | Een goede reiniging vooraf is cruciaal voor een gelijkmatige verwarming. |

| Inweektijd/Hold-tijd | 2 - 30+ seconden (normaal) | Zorgt voor consistente microstructuur en mechanische eigenschappen. |

| Spanningscontrole | 50 - 250 N/mm² (ongeveer) | Handhaaft de stabiliteit van de strip bij hogesnelheidsbewerkingen. |

| Temperatuur bij uitgang | 40 - 200 °C (afhankelijk van proces) | De eindtemperatuur voor veilig terugspoelen of volgende handelingen. |

| Terugloopsnelheid | Past bij Gloei-/Koelsnelheden | Continue werking voorkomt knelpunten in de productie. |

Tabel 3: Parameters voor atmosfeerregeling

Tabel 3: Parameters voor atmosfeerregeling

| Parameter | Standaard gloeien | Gespecialiseerd gloeien |

|---|---|---|

| Sfeertype | N₂/H₂-mengsel | N₂/H₂, 100% H₂ of vacuüm |

| Waterstofgehalte | 5-15% | Tot 100% |

| Zuurstofgehalte | <20 ppm | <5 ppm |

| Dauwpunt | -40 tot -20°C | -60 tot -40°C |

| Drukregeling | ±0,5 mbar | ±0,2 mbar |

| Gaszuivering | Standaard | Geavanceerde meertraps |

Gegevensanalyse: Prestatie-inzichten

Veel staalverwerkende bedrijven hebben aanzienlijke verbeteringen geconstateerd na de installatie van continu inductie-gloeimachines voor staalband. Hieronder staan enkele belangrijke gegevens uit de praktijk:

- Energiebesparing

- Operators zien vaak een 10-20% lager energieverbruik dan bij gasgestookte ovens, dankzij de plaatselijke verwarming.

- Kortere opwarmtijden zorgen voor een verdere vermindering van de totale bedrijfsuren bij piekbelasting.

- Doorvoerstijgingen

- Door de continuïteit van de volledige lijn te handhaven, kan de productiecapaciteit met 15-30% toenemen.

- Automatische laad-, los- en opwikkelsystemen verminderen de stilstandtijd tussen spoelen.

- Kwaliteitsverbeteringen

- Nauwkeurige temperatuurregeling leidt tot nauwere toleranties in treksterkte, vloeigrens en taaiheid en voldoet aan strengere industriespecificaties.

- Minder oxidatie en kalkaanslag leiden tot een gladder oppervlak, wat vooral cruciaal is voor hoogwaardige toepassingen in de auto-industrie of voor apparatuur.

Kwaliteitscontrole vóór en na implementatie van Advanced Analytics

| Kwaliteitsmetriek | Vóór de implementatie | Na implementatie |

|---|---|---|

| Mechanische Eigenschap Afwijking | ±7-10% | ±2-3% |

| Aantal defecten aan het oppervlak | 2.5% | 0.8% |

| Maattolerantie Consistentie | 92% | 99.1% |

| Afwijzingspercentage klanten | 1.2% | 0.15% |

| Premium Rang Kwalificatietarief | 78% | 96% |

- Vermindering van schroot

- Minder temperatuurschommelingen en uniformere mechanische eigenschappen minimaliseren afkeur tijdens de productie, waardoor het uitvalpercentage tot 10-15% daalt.

Vergelijking van milieueffecten (per ton verwerkt staal)

| Impactfactor | Conventioneel gloeien | Inductiegloeien | Reductie |

|---|---|---|---|

| CO₂-emissies | 95-120 kg | 35-60 kg | 50-70% |

| Waterverbruik | 3.5-5.0 m³ | 0.8-1.5 m³ | 70-80% |

| NOₓ Uitstoot | 0,15-0,25 kg | 0,02-0,05 kg | 80-90% |

| Afvalwarmte | 35-45% aan ingangsenergie | 10-15% aan ingangsenergie | 65-75% |

Praktijkvoorbeelden

1. Verwerking van automobielstaal

Een grote staalfabriek in de automobielindustrie heeft zijn gloeilijn geüpgraded van conventionele ovens naar een ultramodern continu inductiesysteem:

- Resultaten:

- Energieverbruik gedaald door 30% jaarlijks.

- Doorvoer verhoogd van 80 tot 180 m/min.

- Vermindering van herbewerking en defecten: Afgewerkte strips voldeden consequent aan de strikte toleranties voor vlakheid en sterkte die vereist zijn voor carrosseriepanelen voor auto's.

- Operationele voetafdruk verkleind: De inductielijn nam minder vloerruimte in beslag, waardoor de flexibiliteit van de fabriek toenam.

2. Elektrisch staal voor transformatoren

Een precisiefabrikant van elektrisch staal voor transformatorlaminaten implementeerde een inductiegloeisysteem:

- Bereikte voordelen:

- Consistente korrelstructuur, verbetering van de magnetische eigenschappen van het staal.

- Zonder vervuiling: Beschermende H₂/N₂-atmosferen verhinderden oxidatie, wat helderdere, schonere strips opleverde.

- Sneller wisselen: Digitaal receptbeheer stroomlijnt productwissels, waardoor de stilstandtijd afneemt.

Conclusie

A continu inductiestaalband gloeimachine is een grote sprong voorwaarts in de staalverwerkingstechnologie en biedt een betere energie-efficiëntie, een hogere verwerkingscapaciteit en een superieure productkwaliteit. Met een nauwkeurige temperatuurregeling, minimale oxidatie en flexibele lijnconfiguraties is het klaar voor diverse toepassingen in de auto-industrie en de bouw tot huishoudelijke apparaten en de productie van elektrisch staal.

Door de technische parameters te bestuderen en de prestatiecijfers nauwkeurig te analyseren, kunnen staalproducenten continu inductiegloeien naadloos integreren in bestaande lijnen of nieuwe faciliteiten bouwen voor maximale efficiëntie. Het resultaat? Een slankere, groenere en meer concurrerende productie die klaar is om te voldoen aan de veranderende eisen van de wereldwijde staalmarkt.

Veelgestelde vragen (FAQ)

V: Welke materialen zijn geschikt voor inductiegloeien?

A: Strips van koolstofstaal, gelegeerd staal en roestvrij staal worden vaak verwerkt met inductiegloeimachines.

V: Hoe verbetert inductiegloeien de energie-efficiëntie?

A: Inductieverwarming levert energie rechtstreeks aan het bandmateriaal, waardoor de typische stralings- en convectieverliezen van systemen op basis van ovens worden beperkt.

V: Kunnen inductiegloeilijnen worden geïntegreerd met bestaande automatisering?

A: Ja, de meeste systemen bieden PLC- en HMI/SCADA-integratie voor naadloze besturing en bewaking.

Tabel 3: Parameters voor atmosfeerregeling

Tabel 3: Parameters voor atmosfeerregeling