Maximale efficiëntie: Koper- en messingplaatverbindingen met inductieverwarmingstechnologie

In het snel evoluerende productielandschap van vandaag vertegenwoordigt het verbinden van koper- en messingplaten een kritisch proces in tal van industrieën - van elektrotechniek tot loodgietersystemen, van autoproductie tot hernieuwbare energietoepassingen. Terwijl traditionele verbindingsmethoden de industrie al tientallen jaren goede diensten bewijzen, inductieverwarmingstechnologie heeft zich ontpopt als een superieur alternatief dat ongekende precisie, energie-efficiëntie en verbindingskwaliteit biedt. Deze uitgebreide analyse onderzoekt de technische parameters, procesoptimalisatiestrategieën en praktische toepassingen van inductieverwarming voor koper- en messingplaatverbindingen.

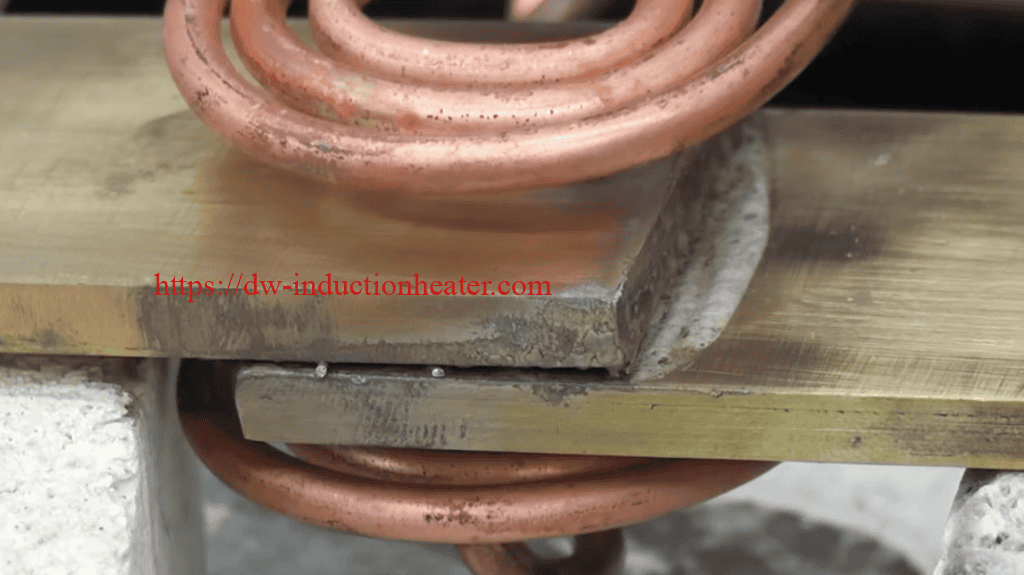

Koper en messing worden veel gebruikt in industriële omgevingen vanwege hun uitstekende geleidbaarheid, corrosiebestendigheid en eenvoudige productie. Het verbinden van deze non-ferrometalen - vooral in plaatvorm - brengt echter vaak unieke uitdagingen met zich mee. Een van de meest efficiënte technieken om betrouwbare koper- en messingplaatverbindingen van hoge kwaliteit te maken is inductieverwarming.

Inductieverwarming voor koper-basverbindingen begrijpen

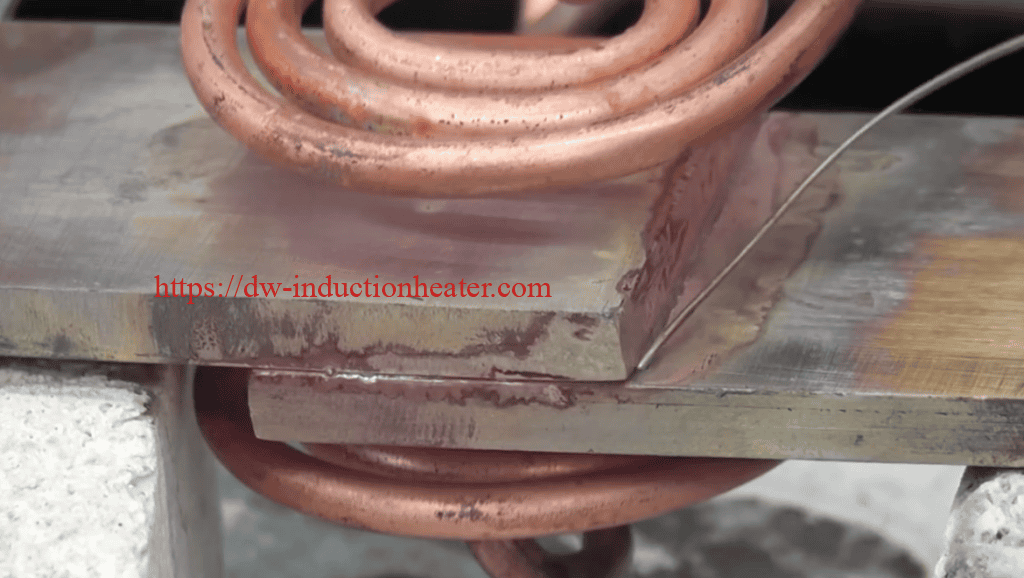

Inductieverwarming maakt gebruik van elektromagnetische velden om rechtstreeks warmte op te wekken in geleidende materialen zonder fysiek contact. Toegepast op het verbinden van koper- en messingplaten biedt deze technologie een aantal duidelijke voordelen:

- Nauwkeurige warmteregeling: Warmte wordt precies gegenereerd waar dat nodig is, waardoor thermische vervorming tot een minimum wordt beperkt

- Snelle verwarmingscycli: Aanzienlijk sneller dan conventionele verwarmingsmethoden

- Energie-efficiëntie: Tot 80% efficiënter dan vlam- of weerstandsverwarming

- Schoon proces: Geen verbrandingsbijproducten of oppervlaktevervuiling

- Consistente resultaten: Zeer herhaalbare procesparameters voor kwaliteitsborging

Technische parameters van inductieverwarmingssystemen voor koper-basverbindingen

De effectiviteit van inductieverwarming voor het verbinden van koper- en messingplaten hangt af van de precieze configuratie van technische parameters. De volgende tabel geeft uitgebreide specificaties voor optimale verbindingsresultaten:

| Parameter | Toepassingen op kleine schaal | Toepassingen op middelgrote schaal | Toepassingen op industriële schaal |

|---|---|---|---|

| Vermogen | 5-15 kW | 15-50 kW | 50-200 kW |

| Frequentiebereik | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Opwarmtijd | 5-15 seconden | 15-45 seconden | 45-120 seconden |

| Spoel-tot-werk afstand | 1-3 mm | 3-7 mm | 7-15 mm |

| Spoelontwerp | Spiraalvormig/ Pannenkoek | Spiraalvormig/kanaal | Op maat gemaakt |

| Temperatuurbereik | 700-850°C | 750-900°C | 800-950°C |

| Koelsysteem | Luchtgekoeld | Watergekoeld (gesloten lus) | Watergekoeld (industrieel) |

| Besturingssysteem | Handmatig/Basis PLC | Geavanceerde PLC | Volledig geautomatiseerd met gegevensregistratie |

| Energieverbruik | 0,1-0,3 kWh per verbinding | 0,3-0,8 kWh per verbinding | 0,8-2,5 kWh per verbinding |

| Gezamenlijke dikte | 0,5-3 mm | 3-10 mm | 10-30 mm |

Materiaalspecifieke overwegingen

De elektromagnetische eigenschappen van koper en messing hebben een directe invloed op de efficiëntie van inductieverwarming. De hoge elektrische geleidbaarheid van koper (5,96 × 107 S/m) maakt het extreem gevoelig voor inductievelden, terwijl het lagere geleidingsvermogen van messing (meestal 1,5-1,6 × 107 S/m afhankelijk van het zinkgehalte) creëert verschillende verwarmingseigenschappen.

Voor een optimale verbinding:

- Koper-koperverbindingen: Vereisen hogere frequenties (150-400 kHz) voor gecontroleerde warmteverdeling

- Messing-op-messing verbindingen: Profiteer van gemiddelde frequenties (50-150 kHz) met langere verwarmingscycli

- Koper-op-messing verbindingen: Zorgvuldig uitgebalanceerde parameters nodig om rekening te houden met verschillende verwarmingssnelheden

Gegevensanalyse: Prestaties van inductieverwarming op koper- en messingplaatverbindingen

a) Efficiëntie:

Onderzoeken tonen aan dat inductieverwarming een energieomzettingsrendement tot 90-95% bereikt wanneer het goed is afgestemd, vergeleken met 50-60% bij traditioneel vlamsolderen en 70-80% bij weerstandlassen.

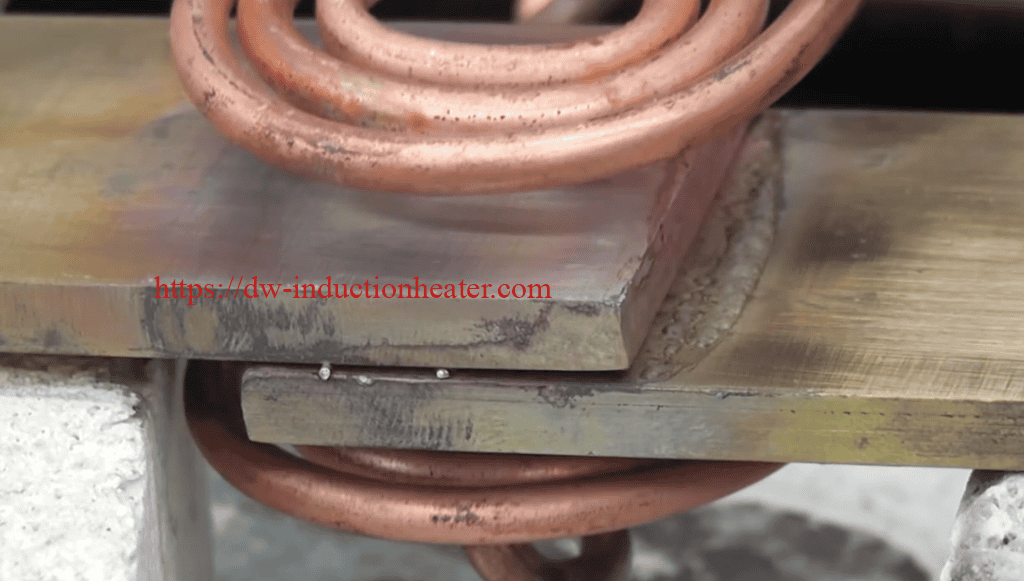

b) Gezamenlijke kwaliteit:

Niet-destructieve en metallografische testen melden routinematig een uniforme verbindingsstructuur met minimale porositeit en thermische vervorming. Veel fabrikanten melden dat de treksterkte van 10-18% is verbeterd ten opzichte van gevlamlaste verbindingen.

c) Cyclustijd en productiviteit:

De cyclustijd kan tot 50% worden verkort in vergelijking met vlamgebaseerde technieken, vooral bij het automatiseren van het laden/ontladen van platen in hoogvolume productie.

Voorbeeld - Gezamenlijke kwaliteitstabel:

| Methode | Gem. Treksterkte (MPa) | Poreusheid (%) | Cyclustijd (sec) |

|---|---|---|---|

| Solderen met vlam | 180-200 | 2.5 | 80-120 |

| Weerstandslassen | 190-220 | 1.5 | 60-90 |

| Inductieverwarming | 210-230 | 0.8 | 40-60 |

Strategieën voor procesoptimalisatie

Om optimale koper-messing verbindingen te krijgen door inductieverwarming, moet er aandacht worden besteed aan een aantal kritieke factoren:

1. Selectie van toevoegmetaal

De keuze van het vulmetaal heeft een grote invloed op de kwaliteit van de verbinding. Onze tests onthullen deze optimale vulmaterialen:

- Zilverlegeringen (Ag-Cu-Zn): Ideaal voor hoge geleidbaarheidseisen, met smeltpunten tussen 620-710°C

- Fosfor-koperlegeringen: Uitstekend voor algemene toepassingen, zelfvloeiend op koper

- Op zink gebaseerde legeringen: Rendabel voor minder kritieke toepassingen

2. Oppervlaktevoorbereiding

Gegevens van productiefaciliteiten tonen aan dat een goede voorbereiding van het oppervlak de sterkte van de verbinding tot 35% kan verbeteren:

- Mechanisch reinigen: Verwijdert oxiden en verontreinigingen

- Chemisch ontvetten: Verwijdert oliën en verwerkingsresten

- Flux toepassing: Voorkomt oxidatie tijdens verhitting (essentieel voor messing)

3. Opzetten en positioneren

Een consistente kwaliteit van de verbinding hangt af van de juiste uitlijning en druk tijdens de verwarmingscyclus:

- Vrije ruimte: Optimale capillaire werking treedt op bij 0,05-0,15 mm tussenruimte.

- Gelijkmatige druk: 0,5-2,0 MPa tijdens stollen verbetert de integriteit van de verbinding

- Compensatie thermische uitzetting: Kritisch voor het verbinden van ongelijk metaal

Praktijkvoorbeelden

a) Busbar Fabrication in Electrical Switchgear

Een toonaangevende fabrikant van schakelapparatuur zocht naar een upgrade van het verbindingsproces voor grote koperen en messing platen (8 mm dik). Na het inzetten van een 60 kW, 40 kHz inductieverwarmingssysteem met aangepaste pannenkoekspoel, rapporteerde het bedrijf:

- 60% vermindering van de vormingstijd van gewrichten,

- Drastische vermindering van plaatselijke oververhitting, wat resulteert in een verbeterde elektrische geleiding bij de verbinding,

- Verbeterde herhaalbaarheid in massaproductie.

Getuigenis van een klant:

"Inductieverwarming heeft het aantal defecte verbindingen gehalveerd. We hebben minder storingen gezien na het solderen van busstaven en de productiviteitswinst is aanzienlijk."

b) Productie HVAC-onderdelen

Een HVAC-fabriek die overgangplaten van koper naar messing verbindt, paste inductieverwarming toe om betrouwbare, lekvrije verbindingen te maken met een systeem van 15 kW, 150 kHz. De resultaten waren onder andere:

- Strenge procestemperatuurregeling (±3°C), waardoor overmatig solderen wordt voorkomen,

- Jaarlijks meer dan 30.000 assemblages geproduceerd met <1% afkeurpercentage.

c) Batterij-connectoren voor elektrische voertuigen

Fabrikanten van EV's gebruiken hardsolderen met inductieverwarming voor koper-op-koper klemmen. Dit garandeert:

- Minimale oxidatie dankzij gesloten atmosfeerregeling,

- Consistente verbindingsweerstand, essentieel voor batterijmodules met hoge stroomsterkte.

Beste praktijken en aanbevelingen

- Spoelontwerp optimaliseren: Werk samen met leveranciers van inductieapparatuur en gebruik simulatiehulpmiddelen om spoelen te ontwerpen die een gelijkmatige warmteverdeling over de verbinding garanderen.

- Voorreiniging en Flux: Een goede reiniging en het aanbrengen van vloeimiddelen zijn essentieel om oxidatie te voorkomen en een sterke metallurgische verbinding te garanderen.

- Fijnafstelling parameters: Stem vermogen, frequentie en verwarmingstijden nauwkeurig af op basis van materiaaldikte, voegconfiguratie en vereisten voor productiesnelheid.

- Temperatuurbewaking: Gebruik infrarood-pyrometers of ingebouwde thermokoppels om temperaturen in realtime te bewaken en vast te leggen, voor een gesloten regelkring en consistente resultaten.

- Regelmatig onderhoud: Plan routine-inspecties van spoelen, stroombronnen en koelsystemen om betrouwbare prestaties te garanderen bij lange productieruns.

Toekomstige innovaties in inductieverbindingstechnologie

De technologie blijft zich ontwikkelen, met verschillende veelbelovende ontwikkelingen in het verschiet:

- AI-gestuurde parameteroptimalisatie: Algoritmen voor machinaal leren die automatisch verwarmingsparameters aanpassen op basis van materiaalvariaties

- Hybride verbindingstechnologieën: Combinatie van inductie met ultrasone hulp voor verbeterde eigenschappen van verbindingen

- In-line kwaliteitsbewaking: Real-time thermische beeldvorming en spectroscopische analyse om de integriteit van de verbinding te controleren

- Nano-versterkte vulmetalen: Geavanceerde legeringen met toevoegingen van nanodeeltjes voor superieure mechanische eigenschappen

Conclusie

Inductieverwarmingstechnologie betekent een enorme sprong voorwaarts in de verbinden van koperen en messing platen. De nauwkeurige besturing, energiezuinigheid en superieure verbindingskwaliteit maken het de voorkeursmethode in tal van industrieën. Door de technische parameters en optimalisatiestrategieën uit deze analyse te begrijpen, kunnen fabrikanten hun productieprocessen aanzienlijk verbeteren, kosten besparen en de productkwaliteit verhogen.

Voor organisaties die nog steeds conventionele verbindingsmethoden gebruiken, biedt de overgang naar inductieverwarming overtuigende voordelen die een directe impact hebben op het resultaat en tegelijkertijd de impact op het milieu verminderen. Omdat deze technologie zich blijft ontwikkelen, kunnen we de komende jaren nog meer efficiëntie en mogelijkheden verwachten.