Inzicht in weerstandsnaadlassen: Technieken, toepassingen en voordelen

Lassen vormt de ruggengraat van veel industrieën en verbindt materialen met elkaar om alles te bouwen, van auto's en vliegtuigen tot opslagtanks. Onder de verschillende methoden, weerstandsnaad lasseng (RSW) onderscheidt zich door zijn snelheid, precisie en veelzijdigheid. Of je nu werkt in de productie, de auto-industrie of de lucht- en ruimtevaart, inzicht in het belang van dit proces kan je helpen de voordelen te benutten en de uitdagingen aan te gaan.

Wat is weerstandsnaadlassen?

Definitie en basisprincipes

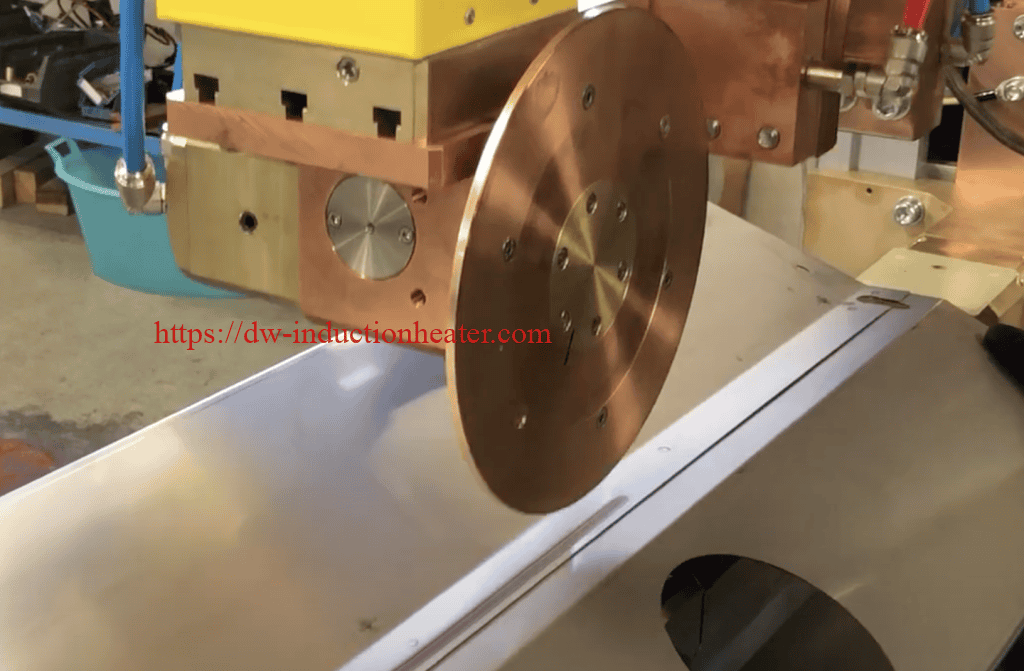

Weerstandsnaadlassen is een proces waarbij twee of meer metalen platen worden samengevoegd met behulp van de warmte die wordt opgewekt door elektrische weerstand. In plaats van enkelvoudige, geïsoleerde lassen (zoals bij puntlassen) wordt een continue lasnaad gecreëerd door de materialen door wielvormige elektroden te rollen. Deze methode zorgt voor consistente, schone en sterke verbindingen, waardoor het ideaal is voor toepassingen die precisie en duurzaamheid vereisen.

Het proces omvat in essentie:

- Werkstukken klemmen tussen elektroden van koperlegeringen,

- Elektrische stroom door de materialen laten lopen, waardoor warmte wordt opgewekt door weerstand,

- De druk in stand houden om een stevige naad te maken terwijl de elektroden over het werkstuk rollen.

Historische ontwikkeling en evolutie

Het weerstandsnaadlassen, dat voor het eerst werd geïntroduceerd in het begin van de 20e eeuw, won aan kracht met de vooruitgang in industriële automatisering. Het werd een integraal onderdeel van de productie van luchtdichte en lekvrije containers, vooral in het midden van de eeuw toen de vraag naar brandstoftanks, watertanks en structurele onderdelen toenam. Tegenwoordig duwen innovaties zoals robotica en realtime controlesystemen deze technologie naar Industrie 4.0.

Technieken en methoden in weerstandsnaadlassen

Er zijn verschillende methoden voor het lassen van weerstandsnaden ontwikkeld voor verschillende toepassingen. Hier volgt een nadere blik:

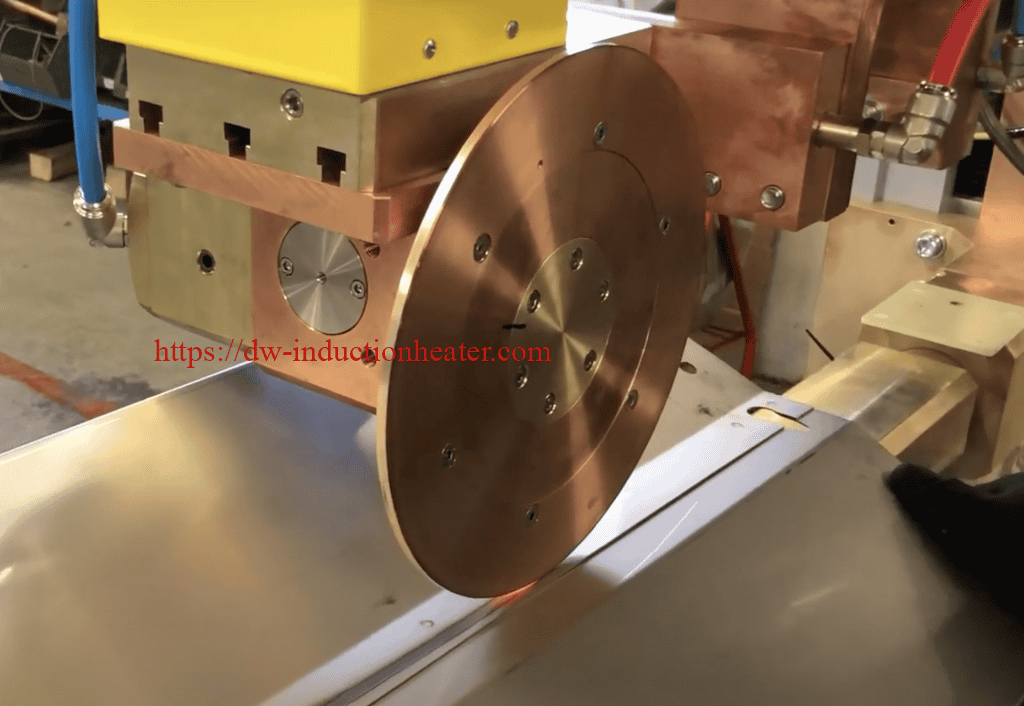

1. Rolnaadlassen

Rolnaadlassen is de meest voorkomende variant, waarbij continue elektroden in de vorm van rollen lange, gelijkmatige naden maken. Het is vooral nuttig bij het maken van brandstoftanks, watertanks en grote mechanische assemblages. Het proces is geautomatiseerd en kan worden aangepast om te werken met verschillende materialen, diktes en snelheden.

2. Wielnaadlassen

Wielnaadlassen is vergelijkbaar met rolnaadlassen, maar dan met platte elektroden in plaats van rollen. Zoals de naam al doet vermoeden, draaien de wielvormige elektroden op hoge snelheid rond, waardoor warmte wordt opgewekt die nodig is voor het lassen. Deze methode biedt een hogere precisie en snelheid dan het rolnaadlassen, maar is mogelijk niet geschikt voor alle soorten verbindingen.

3. Stiknaadlassen

Stiknaadlassen wordt gebruikt bij het maken van kleine of onregelmatig gevormde onderdelen zoals auto-onderdelen, filters of huishoudelijke apparaten. Bij deze variant worden de elektroden vervangen door koperen staven met puntige uiteinden die kleine gaatjes prikken.

2. Naadlassen

Bij deze geavanceerde methode overlappen twee platen elkaar lichtjes en smelten ze samen langs de overlapping met behulp van hoge elektrische druk. Mashnaadlassen wordt gebruikt om extreem gladde verbindingen te maken - perfect voor producten zoals uitlaatsystemen voor auto's.

3. Folie stuiklassen

Deze techniek wordt gebruikt voor het lassen van dunne metalen platen en folies (vaak in de ruimtevaart) en creëert nauwkeurige stuikverbindingen door randen samen te smelten. Dit zorgt voor nauwkeurigheid en sterkte terwijl de sterkte van het materiaal behouden blijft. htgewicht eigenschappen.

htgewicht eigenschappen.

4. Typische parameters voor weerstandsnaadlassen:

| Parameter | Symbool | Eenheden | Typisch bereik (voorbeelden - zeer variabel) | Belang |

|---|---|---|---|---|

| Lasstroom | I | Ampère (A) | 1000 - 10000 A | Rechtstreekse invloed op laspenetratie en sterkte |

| Lasspanning | V | Volt (V) | 1 - 10 V | Beïnvloedt stroomdoorgang en warmteontwikkeling |

| Lastijd/puls | t | Miliseconden (ms) | 1 - 10 ms | Regelt de hoeveelheid toegepaste warmte |

| Lassnelheid | v | mm/s of in/min | 10 - 1000 mm/s (zeer variabel) | Beïnvloedt de warmte-inbreng per lengte-eenheid |

| Druk | P | Newton (N) of | 100 - 1000 N (zeer variabel) | Zorgt voor goed elektrisch en thermisch contact |

| Diameter elektrodewiel | D | mm of in | Varieert sterk afhankelijk van de toepassing | Invloed op warmteverdeling en laskwaliteit |

| Frequentie | f | Hz | 50-60 Hz (lijnfrequentie), of hoger met gespecialiseerde machines | Beïnvloedt de warmteverdeling voor specifieke behoeften |

Toepassingen in verschillende sectoren

Het aanpassingsvermogen van weerstandsnaadlassen maakt het onmisbaar in verschillende industrieën. Hier zijn enkele toepassingen uit de praktijk:

Auto-industrie

- Brandstoftanks: Naadlassen zorgt voor lekvrije en duurzame verbindingen voor brandstoftanks, die essentieel zijn voor de veiligheid van voertuigen.

- Uitlaatsystemen: Mashnaadlassen zorgt voor gladde en robuuste naden in uitlaatsystemen en helpt te voldoen aan strenge prestatie- en duurzaamheidsnormen.

Casestudie:

Toonaangevende autofabrikanten zoals Tesla hebben geautomatiseerd naadlassen voor brandstoftanks geïmplementeerd en melden een 30% hogere productie-efficiëntie terwijl de kwaliteitsnormen in acht worden genomen.

Productie-industrie

- Watertanks en containers: Weerstandsnaadlassen wordt veel gebruikt voor het verbinden van roestvrij staal en aluminium, om zo lekvrije verbindingen te maken die nodig zijn voor watertanks en oplossingen voor vloeistofopslag.

Casestudie:

Een tankfabrikant stapte over op weerstandsnaadlassen en realiseerde een verlaging van de productiekosten met 20% dankzij minder materiaalafval en energie-efficiëntie.

Ruimtevaartindustrie

- Structurele onderdelen: Luchtvaartbedrijven vertrouwen op het stuiklassen van folie om lichtgewicht maar sterke onderdelen te maken voor hitteschilden, romppanelen en ondersteunende structuren.

Casestudie:

Een vooraanstaand lucht- en ruimtevaartbedrijf integreerde naadlasrobots in hun productielijn, waardoor het aantal fouten met 40% daalde en er een ongeëvenaarde precisie in constructielassen werd bereikt.

Voordelen van weerstandsnaadlassen

Het gebruik van weerstandsnaadlassen heeft een aantal duidelijke voordelen, waaronder de volgende:

Lassen met hoge snelheid

RSW is ongelooflijk tijdsefficiënt. Door processen te automatiseren en continue naden mogelijk te maken, kunnen fabrikanten de productietijd aanzienlijk verkorten zonder aan kwaliteit in te boeten. Bovendien heeft het proces geen vulmateriaal of secundaire verbindingsbewerkingen nodig, waardoor het nog sneller gaat.

Sterke en duurzame lassen

De resulterende naden zijn robuust en bestand tegen slijtage. Dit komt door de doorlopende aard van de las, waardoor potentiële zwakke plekken die bij puntlassen zouden kunnen ontstaan, worden geëlimineerd. Omdat er geen vulmateriaal nodig is, blijft de sterkte van de naad bovendien constant over de hele lengte.

Veelzijdigheid en aanpassingsvermogen

Weerstandsnaadlassen werkt met een breed scala aan materialen zoals roestvrij staal, aluminium en titanium. Het proces kan ook worden aangepast aan verschillende diktes en snelheden, wat flexibiliteit biedt voor diverse industriële toepassingen.

Uitdagingen en beperkingen

Terwijl weerstandsnaadlassen

Sterke en consistente verbindingen

Naadlassen creëert uniforme verbindingen, essentieel voor producten zoals brandstoftanks en structurele panelen, waar elk zwak punt de integriteit en veiligheid in gevaar kan brengen.

Kosteneffectiviteit

Dit proces minimaliseert materiaalverspilling en verbruikt minder energie dan andere lastechnieken, waardoor het een milieuvriendelijke en economisch duurzame keuze is.

Veelzijdigheid

Het werkt met een breed scala aan materialen, waaronder staal, roestvrij staal en aluminium, waardoor het geschikt is voor industrieën met uiteenlopende eisen.

Schoon lasproces

Met minimale dampen, spatten en lawaai zorgt weerstandsnaadlassen voor een veiligere en schonere werkomgeving voor operators.

Beste praktijken en overwegingen

Om de voordelen van weerstandsnaadlassen te maximaliseren, moet je deze belangrijke werkwijzen in gedachten houden:

Materiaal compatibiliteit

Zorg ervoor dat de gebruikte materialen compatibel zijn met naadlassen. Metaaldikte, geleidbaarheid en oppervlakte-eigenschappen kunnen allemaal de laskwaliteit beïnvloeden. Experimenteer met verschillende instellingen om de optimale combinatie voor elk materiaal te vinden.

Correct onderhoud van de elektrode

Elektroden zijn cruciale onderdelen van naadlasapparatuur. Inspecteer en reinig ze regelmatig om vervuiling of slijtage, die de laskwaliteit kunnen beïnvloeden, te voorkomen.

Adequate druk en stroominstellingen

De juiste balans tussen druk en stroom is essentieel voor een succesvolle naadlas. Te weinig druk kan leiden tot spleten of onvolledige versmelting, terwijl te veel kracht het materiaal kan vervormen. Op dezelfde manier kan te veel of te weinig stroom de sterkte en consistentie van de las beïnvloeden.

Conclusie

Weerstandsnaadlassen heeft een revolutie teweeggebracht in de productie door efficiënte, veelzijdige en nauwkeurige verbindingsoplossingen te bieden. De verschillende varianten voorzien in diverse industriële behoeften, van brandstoftanks voor auto's

Onderhoud van apparatuur

Regelmatige controle van de apparatuur is essentieel om stilstand te voorkomen. Reinig de elektroden regelmatig om een consistente druk en contact te behouden.

Veiligheidsprotocollen

Zorg voor strikte veiligheidsmaatregelen om lassers te beschermen tegen elektrische gevaren en brandwonden. Zorg voor een goede ventilatie om de hitte en de minimale dampen die vrijkomen te beheersen.

Toekomstige trends in weerstandsnaadlassen

De toekomst van weerstandsnaadlassen ligt in innovatie. Hier zijn enkele trends die de industrie vormgeven:

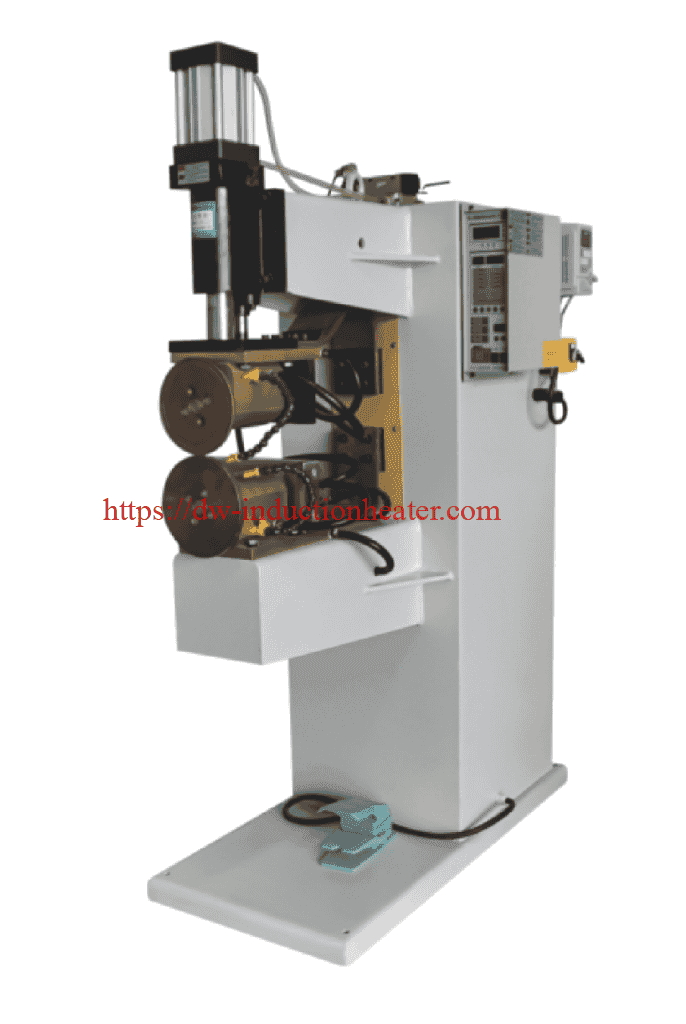

Automatisering en robotica

Geautomatiseerde naadlassystemen, aangedreven door robotica, stroomlijnen taken en verlagen de arbeidskosten. Robots verhogen ook de precisie voor ingewikkelde of grootschalige projecten.

Voorbeeld:

Een autofabrikant rapporteerde een verbetering van de lasprecisie met 50% na het inzetten van robotgestuurde naadlasarmen bij de productie van brandstoftanks.

Vooruitgang in besturingssystemen

Moderne apparatuur integreert real-time bewaking en adaptieve besturing, waardoor een consistente laskwaliteit wordt gegarandeerd door aanpassingen tijdens het lassen.

Integratie met Industrie 4.0

IoT en gegevensanalyse doen hun intrede in de lasarena en maken voorspellend onderhoud, geavanceerde procesoptimalisatie en AI-gestuurde inzichten mogelijk om de productiviteit te verhogen.

Onderzoek naar nieuwe legeringen

Onderzoek naar lichtere, sterkere legeringen ontsluit nieuwe toepassingen voor weerstandsnaadlassen, vooral in de lucht- en ruimtevaart en de auto-industrie.

Veelgestelde vragen over weerstandsnaadlassen

1. Is weerstandsnaadlassen geschikt voor alle materialen?

RSW is zeer veelzijdig, maar is het meest geschikt voor geleidende materialen zoals staal, roestvast staal en aluminium. Voor niet-geleidende of zeer dikke materialen zijn mogelijk alternatieve methoden nodig.

2. Wat is de initiële investering voor apparatuur voor het lassen van weerstandsnaden?

Hoewel de initiële kosten hoog zijn, rechtvaardigen de besparingen op lange termijn door minder afval, snellere productietijden en intelligente automatisering voor de meeste industrieën de investering.

3. Kan weerstandsnaadlassen complexe geometrieën aan?

Ja, maar het vereist vaak gespecialiseerde gereedschappen of adaptieve robotsystemen voor ingewikkelde geometrieën.

4. Hoe kan ik een constante laskwaliteit behouden?

Reinig en inspecteer regelmatig laselektroden, controleer de materiaalconsistentie en maak gebruik van realtime controlesystemen voor procesoptimalisatie.