-

1/5

-

2/5

-

3/5

-

4/5

Inductie richten en uitlijnen van frames en draagconstructies in zware machines

Beschrijving

Inductie richten en uitlijnen van frames en draagconstructies in zware machines

In de veeleisende wereld van de productie en het onderhoud van zware machines is de structurele integriteit van frames en ondersteunende onderdelen van het grootste belang. Wanneer deze kritieke elementen verkeerd uitgelijnd of vervormd raken als gevolg van productieprocessen, operationele stress of schade door ongelukken, wordt precisieherstel essentieel. Inductie richttechnologie heeft zich ontpopt als een revolutionaire oplossing die efficiëntie combineert met uitzonderlijke precisie. Deze geavanceerde techniek maakt gebruik van elektromagnetische principes om de maatnauwkeurigheid van zelfs de meest substantiële metalen onderdelen te herstellen met behoud van hun mechanische eigenschappen.

Inductie strekken verwarmingsmachines betekenen een aanzienlijke vooruitgang in de technologie voor het strekken van metaal, met name voor maritieme, industriële en structurele toepassingen. Deze systemen maken gebruik van elektromagnetische inductie om nauwkeurige, gelokaliseerde warmte op te wekken in metalen onderdelen, waardoor gecontroleerd vervormen en strekken mogelijk wordt zonder de nadelen van traditionele, op vlammen gebaseerde methoden. Dit artikel onderzoekt de technische parameters, operationele voordelen en prestatieanalyse van moderne inductie-streksystemen met speciale aandacht voor dek- en schottoepassingen.

Werkingsprincipe van inductie strekken

Inductie strekken werkt volgens het principe van elektromagnetische inductie, waarbij wisselstroom door een inductiespoel een snel veranderend magnetisch veld opwekt. Wanneer een geleidend werkstuk in dit veld wordt geplaatst, worden wervelstromen opgewekt in het materiaal, waardoor resistieve verwarming ontstaat. Dit proces maakt:

- Nauwkeurige regeling van verwarmingsdiepte en -patroon

- Snelle temperatuurstijging in bepaalde gebieden

- Minimale warmte beïnvloede zone (HAZ)

- Minder materiaalvervorming vergeleken met verhitting met vlam

Waarom is uitlijning van vitaal belang bij zware machines?

De juiste uitlijning van frames en ondersteunende structuren is om verschillende redenen van vitaal belang:

- Structurele integriteit: Verkeerd uitgelijnde constructies zijn gevoelig voor spanningsconcentratie, wat na verloop van tijd kan leiden tot scheuren, vermoeidheid of defecten.

- Operationele efficiëntie: Verkeerd uitgelijnde machineonderdelen verbruiken meer energie, veroorzaken onnodige trillingen en kunnen leiden tot inconsistente of verminderde prestaties.

- Veiligheid: Machinefouten als gevolg van verkeerde uitlijning kunnen personeel in gevaar brengen en leiden tot kostbare stilstand of reparaties.

- Levensduur: Uitlijningsproblemen versnellen, als ze niet worden verholpen, de slijtage van onderdelen, waardoor de levensduur van de apparatuur afneemt.

Met deze factoren in gedachten is het snel en nauwkeurig corrigeren van vervorming cruciaal, waardoor inductie straightening een uitstekende keuze is.

Hoe inductie richten werkt voor frames en draagconstructies van zware machines

Inductie-strekken is een nauwgezet proces, speciaal geschikt voor de zware materialen en metalen structuren die in zware machines worden gebruikt. Hieronder beschrijven we het proces stap voor stap:

1.Beoordeling en voorbereiding

Voordat het richtproces begint, worden de verkeerd uitgelijnde of vervormde delen van het frame of de ondersteuningsstructuur zorgvuldig geïnspecteerd. Dit omvat het meten van afwijkingen, het identificeren van lastdragende zones en het ontwikkelen van een nauwkeurig plan voor het aanbrengen van de warmte. Deze fase zorgt ervoor dat alleen het aangetaste gebied wordt behandeld, waardoor de impact op het omliggende materiaal tot een minimum wordt beperkt.

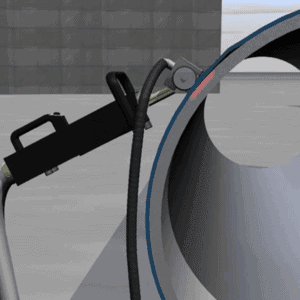

2.Inductiespoelen instellen

Gespecialiseerde inductiespoelen worden over de doelgebieden geplaatst. Het ontwerp en de plaatsing van de spoel worden geselecteerd op basis van de geometrie en materiaaleigenschappen van de structuur om precisie te garanderen. Inductiesystemen zijn zeer flexibel, waardoor op maat gemaakte verwarmingsprofielen mogelijk zijn.

3.Gecontroleerde verwarming

Wanneer het inductiesysteem geactiveerd wordt, genereert een elektromagnetisch veld plaatselijke hitte in het metaal zonder fysiek contact. De temperatuur en de duur van de verwarming worden nauwkeurig geregeld om oververhitting of beschadiging van het materiaal te voorkomen. Deze precisie zorgt ervoor dat het omringende materiaal onaangetast blijft.

4.Uitlijning en koeling

Terwijl het verhitte metaal tijdelijk uitzet, wordt het frame of de structuur zorgvuldig in de juiste positie gebracht. Als het materiaal afkoelt, trekt het samen en wordt de structuur op zijn plaats vergrendeld. Afhankelijk van de toepassing kunnen natuurlijke of geforceerde koelmethoden worden gebruikt.

5.Testen en valideren

Na het richtproces wordt de uitlijning gecontroleerd met precisiegereedschap of scantechnologie. Kwaliteitscontroles zorgen ervoor dat de rechtgemaakte structuur voldoet aan de uitlijningsnormen voordat de machine weer in gebruik wordt genomen.

Voordelen van inductie richten voor zware machines

Inductie-strekken biedt talloze voordelen, waardoor het de voorkeur geniet voor zware machinetoepassingen:

1.Uitzonderlijke precisie

Inductie-strekken zorgt voor gerichte verwarming, zodat alleen de vereiste delen worden behandeld. Dit minimaliseert het risico op vervorming in aangrenzende gebieden en behoudt de structurele eigenschappen van het materiaal.

2.Tijdsefficiëntie

In vergelijking met traditionele vlakrichtmethoden op basis van vlammen of mechanische methodes, is inductie-strekken aanzienlijk sneller. Dit vermindert de stilstandtijd van machines, waardoor reparaties sneller kunnen worden uitgevoerd en de productiviteit toeneemt.

3.Energie-efficiëntie

Met energie-efficiënties tot 90% presteert inductietechnologie beter dan conventionele verwarmingsprocessen, waardoor het zowel milieuvriendelijk als kosteneffectief is.

4.Milieuvriendelijke werking

Inductie-strekken produceert geen schadelijke emissies, vlammen of residu. Het is een schoner alternatief, dat aansluit bij de moderne duurzaamheidsdoelstellingen in de industrie.

5.Verbeterde veiligheid

Doordat er geen open vuur of mechanische kracht nodig is, minimaliseert inductieverwarming de blootstelling van werknemers aan gevaren zoals vuur, dampen of rondvliegend puin.

6.Aanpassingsvermogen aan complexe structuren

De contactloze aard van de methode maakt het mogelijk om deze te gebruiken op ingewikkelde vormen en ontwerpen, waardoor deze ideaal is voor de complexe geometrieën die voorkomen in frames en ondersteuningssystemen voor zware machines.

Toepassingen van inductie-strekken in zware machines

Inductie richten is veelzijdig en vindt toepassingen in verschillende sectoren die afhankelijk zijn van zware machines. Enkele veel voorkomende toepassingen zijn:

- Bouwmachines: Frames en gieken van kranen, graafmachines en bulldozers vervormen vaak onder belasting. Inductie richten herstelt hun uitlijning.

- Mijnbouwmachines: Verkeerd uitgelijnde ondersteuningsstructuren in mijnbouwladers, -trekkers en -boren profiteren van de precisie van inductietechnologie.

- Maritieme en offshore-apparatuur: Scheepsmotoren, schotten en kranen op zeeschepen moeten vaak worden rechtgezet om operationeel te blijven.

- Industriële persen en gereedschappen: Grote persen en stansmachines hebben perfect uitgelijnde frames en steunen nodig voor precisiefabricage.

Technische parameters van industriële inductie-richtsystemen

De volgende tabel bevat typische technische specificaties voor industriële inductierichtmachines die zijn ontworpen voor dek- en schottoepassingen:

| Parameter | Klein systeem | Medium systeem | Groot systeem |

|---|---|---|---|

| Vermogen | 25-50 kW | 50-100 kW | 100-300 kW |

| Frequentiebereik | 5-15 kHz | 2-8 kHz | 0,5-5 kHz |

| Verwarmingscapaciteit (staal) | Tot 15 mm dik | Tot 30 mm dik | Tot 60 mm dik |

| Temperatuurbereik | 200-800°C | 200-950°C | 200-1100°C |

| Koelsysteem | Watergekoeld, 10-15 L/min | Watergekoeld, 20-40 L/min | Watergekoeld, 40-80 L/min |

| Spoelontwerp | Platte pannenkoek/aangepast | Platte pannenkoek/aangepast | Gespecialiseerd voor zwaar gebruik |

| Besturingssysteem | PLC met basisregistratie | PLC met gegevensbewaking | Geavanceerde digitale besturing met analyses |

| Voeding | 380-480V, 3-fasig | 380-480V, 3-fasig | 380-480V, 3-fasig |

| Mobiliteit | Draagbaar/op een kar | Semi-draagbaar/op wielen | Vaste installatie/kraan ondersteund |

| Verwarmingssnelheid | 200-400°C/min | 300-600°C/min | 400-800°C/min |

Toepassingsspecifieke prestatiegegevens

Inductie-richtmachines worden veel gebruikt in verschillende industrieën voor toepassingen waarbij vervormingen, spanningen of uitlijnfouten in metalen constructies worden gecorrigeerd. De belangrijkste toepassingen zijn:

- Scheepsbouw en -reparatie:

- Dek Recht maken: Het verwijderen van vervormingen veroorzaakt door spanningen veroorzaakt door lassen op scheepsdekken.

- Scheidingswand rechtzetten: Uitlijnen en corrigeren van schotten voor grootschalige scheepsbouw- en reparatieprojecten.

- Structurele spanningsverwijdering:

- Vermindering van restspanningen in zware staalconstructies in de scheepvaart, industrie en bouwsector om de structurele integriteit te garanderen en toekomstige vervormingen te voorkomen.

- Rechtzetten van stalen platen en dikke werkstukken:

- Corrigeren van kromtrekken, buigen of verkeerd uitlijnen van dikke stalen platen of grote werkstukken die vaak worden gebruikt in zware industrieën zoals scheepsbouw, constructie en fabricage.

- Industriële fabricage en reparatie:

- Bevestigen van vervormingen op metalen onderdelen in fabricageprocessen veroorzaakt door intense hitte en lassen.

- Precisietoepassingen:

De volgende tabel toont prestatiegegevens die specifiek zijn voor toepassingen in de scheepsbouw en constructiestaal:

| Toepassing | Materiaal Dikte (mm) | Vermogen Instelling (kW) | Opwarmtijd (sec) | Maximumtemperatuur (°C) | Rechte efficiëntie (%) |

|---|---|---|---|---|---|

| Dekplaat | 8 | 40 | 45-60 | 650 | 92 |

| Dekplaat | 12 | 60 | 70-90 | 700 | 90 |

| Dekplaat | 20 | 100 | 120-150 | 750 | 88 |

| Scheidingswand | 10 | 50 | 60-75 | 680 | 91 |

| Scheidingswand | 15 | 80 | 90-110 | 720 | 89 |

| Scheidingswand | 25 | 160 | 180-210 | 780 | 86 |

| Frame/Verstijving | 6 | 30 | 30-45 | 600 | 94 |

| Frame/Verstijving | 10 | 55 | 50-70 | 650 | 92 |

Gegevensanalyse en prestatiecijfers

Vergelijking van energie-efficiëntie

Uit analyse van operationele gegevens blijkt dat inductie-strekken aanzienlijke efficiëntievoordelen biedt ten opzichte van traditionele methoden:

| Methode | Energieverbruik (kWh/m²) | Opwarmtijd (min/m²) | CO₂-emissies (kg/m²) | HAZ-breedte (mm) |

|---|---|---|---|---|

| Inductieverwarming | 2.4-3.8 | 1.5-2.5 | 1.2-1.9 | 30-50 |

| Gasvlam | 5.6-8.2 | 3.5-5.0 | 3.2-4.6 | 80-120 |

| Weerstandsverwarming | 3.8-5.5 | 2.8-4.0 | 1.9-2.8 | 60-90 |

Kwaliteit en precisie

Een vergelijkende analyse van 500 richtbewerkingen op drie scheepswerven leverde de volgende kwaliteitsgegevens op:

| Kwaliteitsmetriek | Inductiemethode | Traditionele methoden |

|---|---|---|

| Dimensionale nauwkeurigheid (mm afwijking) | 0.8-1.2 | 2.0-3.5 |

| Oppervlakteoxidatie (schaaldikte μm) | 5-15 | 30-60 |

| Microstructuurverandering (diepte mm) | 0.5-1.0 | 1.5-3.0 |

| Herbewerkingstarief (%) | 4.2 | 12.8 |

| Procesherhaalbaarheid (σ) | 0.12 | 0.38 |

Geavanceerde systeemconfiguraties

Moderne inductie straightening systemen hebben verschillende geavanceerde functies:

Besturingssystemen en bewaking

| Functie | Vermogen | Voordeel |

|---|---|---|

| Temperatuurbewaking | Real-time infraroodmeting | Voorkomt oververhitting |

| Patroonherkenning | AI-gebaseerde deformatieanalyse | Optimaliseert verwarmingspatroon |

| Gegevensregistratie | Registreert alle verwarmingsparameters | Kwaliteitsborging en traceerbaarheid |

| Voorspellende modellen | Berekent optimale verwarmingspatronen | Vermindert de afhankelijkheid van de operator |

| Bewaking op afstand | Systeembewaking met IoT | Maakt deskundige hulp op afstand mogelijk |

Spoelconfiguraties voor verschillende toepassingen

| Type spoel | Ontwerp | Beste toepassing |

|---|---|---|

| Platte pannenkoek | Ronde platte spoel | Grote vlakke oppervlakken |

| Longitudinaal | Verlengde rechthoekige spoel | Lange verstijvers en balken |

| Voorgevormd | Aangepast aan het oppervlak | Complexe gebogen oppervlakken |

| Scannen | Beweegbare kleinere spoel | Progressief rechtzetten van grote oppervlakken |

| Multi-zone | Meerdere onafhankelijk regelbare secties | Complexe vervormingspatronen |

Casestudie: Scheepswerf Implementatie

Een grote Europese scheepswerf heeft een geavanceerd inductie-richtsysteem geïmplementeerd voor het bewerken van dekken en schotten, met de volgende resultaten:

- 68% reductie in richttijd ten opzichte van verhitting met vlam

- 42% vermindering van energieverbruik

- 78% vermindering van herbewerkingsvereisten

- 55% reductie in arbeidsuren per richtbewerking

- 91% afname van afgekeurde onderdelen door oververhitting

Operationele parameters en materiaaloverwegingen

De volgende tabel geeft een overzicht van de optimale bedrijfsparameters voor verschillende staalsoorten die vaak worden gebruikt in scheepvaart- en constructietoepassingen:

| Staalkwaliteit | Optimaal temperatuurbereik (°C) | Vermogensdichtheid (kW/cm²) | Verwarmingssnelheid (°C/sec) | Koelmethode |

|---|---|---|---|---|

| Zacht staal (A36) | 600-750 | 0.8-1.2 | 8-12 | Natuurlijke lucht |

| Zeer sterk (AH36) | 550-700 | 0.7-1.0 | 7-10 | Natuurlijke lucht |

| Supersterk | 500-650 | 0.5-0.8 | 5-8 | Gecontroleerde koeling |

| Roestvrij staal | 500-600 | 0.6-0.9 | 6-9 | Natuurlijke lucht |

| Aluminiumlegeringen | 200-350 | 0.3-0.5 | 4-6 | Geforceerde lucht |

Conclusie

Inductie-richtmachines vertegenwoordigen een aanzienlijke technologische vooruitgang in metaalvorm- en -correctieprocessen. De gepresenteerde gegevensanalyse toont duidelijke voordelen op het gebied van precisie, energie-efficiëntie, behoud van materiaalkwaliteit en operationele productiviteit. Terwijl de scheepsbouw en de structurele fabricage-industrie blijven zoeken naar efficiëntere en milieuvriendelijkere processen, biedt inductieverwarmingstechnologie een bewezen oplossing die meetbare verbeteringen biedt op meerdere prestatiegebieden.

Inductie-strekken heeft een revolutie teweeggebracht in het uitlijnproces voor frames en ondersteuningsstructuren in zware machines. Door precisie, efficiëntie en duurzaamheid te combineren, biedt het een oplossing voor belangrijke operationele uitdagingen en draagt het bij aan groenere industriële praktijken. Naarmate industrieën steeds complexere en zwaardere machines gaan gebruiken, zullen technologieën zoals inductie richten een steeds belangrijkere rol gaan spelen bij het behouden van functionaliteit, het verminderen van stilstand en het bevorderen van milieuverantwoordelijkheid.

Wanneer u onderhouds- en reparatiestrategieën overweegt voor uw zware machines, zorg er dan voor dat inductieregaren op uw lijst staat. Door te investeren in deze geavanceerde technologie kunt u de efficiëntie optimaliseren, de veiligheid verbeteren en voldoen aan moderne duurzaamheidsdoelstellingen.

Gerelateerde producten

-

Inductiesmeltovens voor het warm vormen van stalen knuppels-koperstaven en aluminiumstaven

-

Inductie thermisch afbijtproces voor verf en coating

-

Toepassing voor het verwijderen van coatings uit pijpleidingen met RPR inductie

-

Inductie Billet het Verwarmen Oven voor Rolling Mills en Extrusie Metalen Billets Bars staven