-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

Forno a induzione per barre e billette

Descrizione

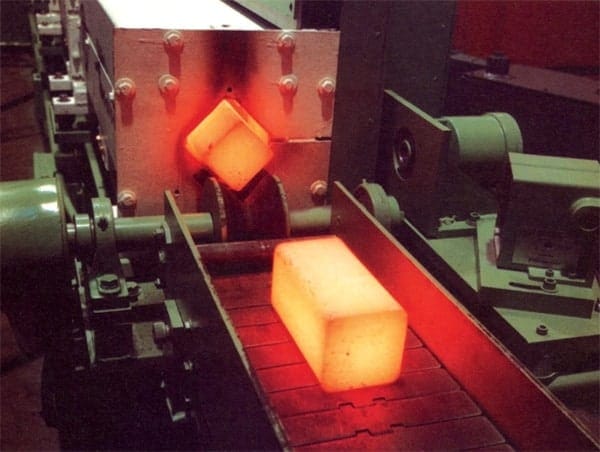

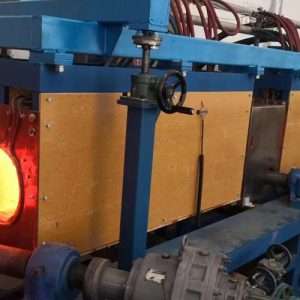

Forno per barre e billette a induzione per la formatura a caldo di barre, billette e tondini di alluminio, acciaio e rame

Forno a induzione per barre e billette è un metodo ampiamente utilizzato per il riscaldamento di oggetti metallici. Il processo prevede l'uso di un campo elettromagnetico per generare calore all'interno dell'oggetto da riscaldare. La forgiatura a induzione è comunemente utilizzata nella produzione di barre, billette e tondini di vari metalli, come alluminio, acciaio e rame. Questo documento di ricerca si propone di esplorare il processo di forgiatura a induzione di barre e billette, i suoi vantaggi e le sue sfide, nonché le sue applicazioni in diversi settori industriali.

Forno a induzione per barre e billette Processo:

Il processo di forgiatura a induzione prevede l'utilizzo di una bobina di induzione che produce un campo elettromagnetico. La barra o la billetta viene posta all'interno della bobina e il campo magnetico alternato induce una corrente elettrica all'interno dell'oggetto, che genera calore a causa della resistenza. Il calore prodotto è proporzionale alla potenza del campo elettromagnetico e alla resistenza del metallo riscaldato.

Vantaggi del forno per la forgiatura a induzione di barre e billette:

La forgiatura a induzione offre diversi vantaggi rispetto ai metodi di riscaldamento tradizionali. Questi includono:

1. Alta efficienza: La forgiatura a induzione è un metodo altamente efficiente, poiché il calore viene generato direttamente all'interno dell'oggetto da riscaldare. Ciò elimina la necessità di preriscaldamento, riducendo il consumo di energia e risparmiando tempo.

2. Riscaldamento preciso: La forgiatura a induzione consente un controllo preciso del processo di riscaldamento. Il calore generato può essere regolato in base ai requisiti specifici dell'oggetto da riscaldare.

3. Qualità costante: La forgiatura a induzione produce una qualità costante del calore, poiché questo viene generato in modo uniforme in tutto l'oggetto. Ciò garantisce che il prodotto finale sia di alta qualità e soddisfi le specifiche richieste.

Sfide del forno per la forgiatura a induzione di barre e billette:

Anche se forgiatura a induzione offre diversi vantaggi, ma presenta anche alcune sfide. Di seguito sono elencate alcune delle sfide associate alla forgiatura a induzione:

1. Dimensioni limitate: La forgiatura a induzione è adatta al riscaldamento di oggetti di piccole e medie dimensioni. Gli oggetti di grandi dimensioni richiedono una maggiore potenza e potrebbero non essere realizzabili con la forgiatura a induzione.

2. Costo iniziale: la forgiatura a induzione richiede un notevole investimento iniziale in attrezzature e infrastrutture. Ciò la rende meno adatta alle operazioni su piccola scala.

3. Preparazione della superficie: La forgiatura a induzione richiede che la superficie dell'oggetto da riscaldare sia pulita e priva di impurità. Ciò richiede tempi e costi di preparazione aggiuntivi.

Applicazioni del forno per la forgiatura a induzione di barre e billette:

Il forno per la forgiatura a induzione di barre e billette è ampiamente utilizzato in vari settori industriali. Di seguito sono riportate alcune applicazioni della forgiatura a induzione:

1. Industria automobilistica: La forgiatura a induzione è utilizzata nella produzione di componenti automobilistici come ingranaggi, assali e alberi a gomito.

2. Industria aerospaziale: La forgiatura a induzione è utilizzata nella produzione di componenti per veicoli aerospaziali come aerei, navette spaziali e satelliti.

3. Industria delle costruzioni: La forgiatura a induzione è utilizzata per la produzione di barre di rinforzo, bulloni e dadi utilizzati nell'edilizia.

Per il riscaldamento di vari materiali da barra: come acciaio e ferro, bronzo, ottone, lega di alluminio, ecc.

Immagine solo per riferimento, il colore è modificabile con il potere diverso.

Funzioni e specifiche speciali personalizzate in base ai requisiti del cliente.

Caratteristiche e vantaggi:

1.Automatic: Alimentazione automatica, selezione automatica del pezzo da lavorare buono o cattivo, misurazione automatica della temperatura, scarico automatico.

2. Design integrato: Risparmia tempo, costi e spazio per l'installazione.

3. Il pannello operativo incorporato visualizza gli stati di funzionamento della macchina, per facilitare la diagnosi dei guasti.

| Caratteristiche | Dettaglio | |

| 1 | Riscaldamento rapido e stabile | risparmio di energia elettrica 20%- 30% rispetto al modo tradizionale; Alta efficienza e basso consumo energetico |

| 2 | Dimensioni ridotte | Facile da installare, utilizzare e riparare |

| 3 | Sicuro e affidabile | Senza alta tensione, molto sicuro per i vostri lavoratori. |

| 4 | Un sistema di circolazione del freddo | In grado di funzionare ininterrottamente 24 ore su 24 |

| 5 | autoprotezione completa funzione | molti tipi di lampade di allarme: sovracorrente, sovratensione, surriscaldamento, mancanza d'acqua, ecc. Queste lampade possono controllare e proteggere la macchina. |

| 6 | Protezione dell'ambiente | Quasi assenza di strato di ossido, non ha prodotto né scarichi né acque reflue |

| 7 | Tipo IGBT | Evitare l'interruzione della rete elettrica non collegata; Garantire una lunga durata della macchina. |

Parametri del forno di forgiatura a caldo di billette metalliche:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| Tensione di ingresso | 3 fasi, 380V/410V/440V, 50/60Hz | ||||||

| Corrente d'ingresso massima | 320A | 400A | 480A | 640A | 800A | 960A | |

| Frequenza di oscillazione | 0,5KHz^20KHz (la frequenza di oscillazione sarà personalizzata in base alle dimensioni delle parti riscaldanti) | ||||||

| Carico del ciclo di lavoro | 100%, lavoro continuo per 24 ore | ||||||

| Desideri di raffreddamento dell'acqua | 0,1MPa<Pressione dell'acqua<0,3MPa, durezza dell'acqua<50 | ||||||

| Dimensione | Ospite | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900 mm | |||

| Estensione | l'estensione sarà personalizzata in base al materiale e alle dimensioni delle parti riscaldanti | ||||||

| Peso | 110 kg | 150 kg | 160 kg | 170 kg | 200 kg | 220 kg | |

| Dipende dalla dimensione dell'estensione | |||||||

Nel forno per lo stampaggio a caldo di billette di metalli a induzione viene riscaldata l'intera billetta o lo spezzone. Normalmente, per le billette o gli spezzoni corti si utilizza una tramoggia o una vasca per presentare automaticamente le billette in linea ai rulli di trazione, ai trattori a catena o, in alcuni casi, agli spintori pneumatici. Le billette vengono quindi guidate attraverso la bobina, una dietro l'altra, su binari raffreddati ad acqua o con rivestimenti in ceramica attraverso il foro della bobina che riducono l'attrito e prevengono l'usura. La lunghezza della bobina dipende dal tempo di immersione richiesto, dal tempo di ciclo per componente e dalla lunghezza della billetta. Nei lavori di grande volume e di grande sezione non è insolito avere 4 o 5 bobine in serie per ottenere 5 m (16 ft) di bobina o più.

Conclusione:

Forno a induzione per barre e billette è un metodo altamente efficiente e preciso per riscaldare oggetti metallici. Sebbene presenti alcune sfide, rimane un metodo popolare in vari settori, tra cui quello automobilistico, aerospaziale e delle costruzioni. I vantaggi della forgiatura a induzione sono l'elevata efficienza, la precisione del riscaldamento e la qualità costante. Si può quindi concludere che la forgiatura a induzione è un processo valido ed efficace per l'industria della lavorazione dei metalli.