Yüksek Frekanslı İndüksiyonlu Isıtma ile İndüksiyonlu Lehimleme Alüminyum Borular

Yeni uygulama alanları indüksiyon ısıtma ilgili yapıları ve malzeme özelliklerini dikkate alarak ısıtılan bileşenlerin içindeki sıcaklık dağılımını analiz etmeyi gerektirir. Sonlu elemanlar yöntemi (FEM), birleştirilmiş elektromanyetik ve termal sayısal analizler ve simülasyonlar yoluyla bu tür analizleri ve indüksiyonlu ısıtma işlemlerinin optimizasyonunu gerçekleştirmek için güçlü bir araç sağlar.

Bu katkının ana amacı, sayısal simülasyon ve gerçekleştirilen deneylere dayanarak güneş kolektörlerinin üretimi için uygun, sofistike ve verimli indüksiyon lehimleme teknolojisinin uygulanma olasılığını göstermektir.

Problem tanımı

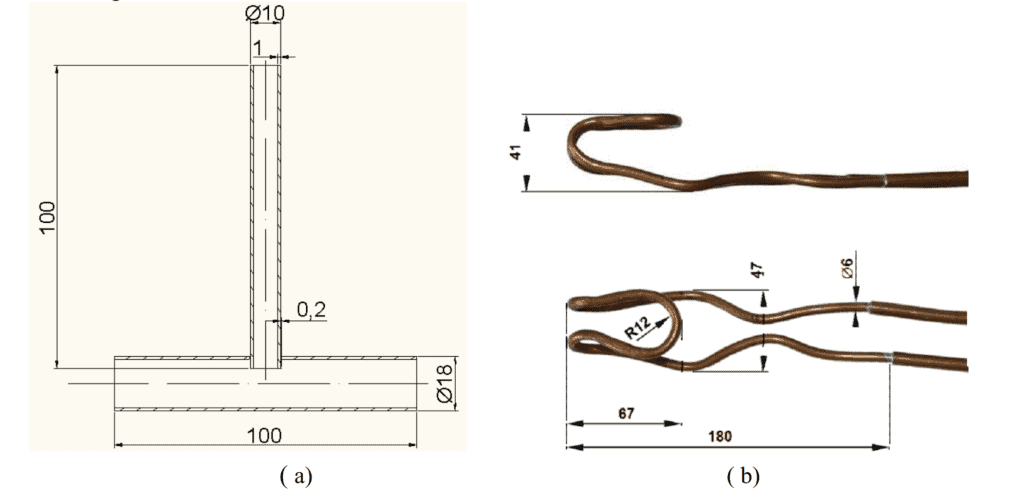

Bu çalışma, güneş kolektörleri için lehimleme işlemine uygun bileşenlerin, yani toplama borularının (Şekil 1a) tasarımını ele almaktadır. Borular, Tablo 1'de verilen kimyasal bileşime sahip AW 3000 tipi Al alaşımından yapılmıştır. Sert lehimleme için, kalıntıları aşındırıcı olmayan Braze Tec 32/80 flaksı ile birlikte Al 104 tipi alaşım kullanılır (Tablo 2). Al 104 sert lehim alaşımı için solidus ve likidus sıcaklıkları arasındaki sıcaklık aralığı 575 °C ila 585 °C arasında değişmektedir. Boru malzemesinin solidus sıcaklığı 650 °C'dir.

Tablo 1 AW 3000 alaşımının kimyasal bileşimi [ağırlıkça %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | maks. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | maks. 0.25 | denge |

Tablo 2 Al 104 tipi sert lehim alaşımının kimyasal bileşimi [ağırlıkça %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | maks. 0.3 | 0.15 | 0.1 | 0.2 | maks. 0.15 | denge |

Lehimleme işlemi indüksiyonla ısıtma uygulamasını gerektirir. İndüksiyonla ısıtma sisteminin, birleşme bölgesinde (lehimlenmiş metaller - lehim alaşımı) lehimleme sıcaklıklarının aynı anda elde edileceği şekilde tasarlanması gerekir. Bu açıdan bakıldığında, indüksiyon bobininin, geometrisinin ve çalışma parametrelerinin (özellikle frekans ve kaynak akımı) uygun bir şekilde seçilmesi çok önemlidir. Tasarlanan bakır su soğutmalı indüksiyon bobininin şekli ve boyutları Şekil 1b'de gösterilmektedir

İndüksiyonla ısıtmanın ilgili parametrelerinin lehimli parçalardaki sıcaklık dağılımı üzerindeki etkisi, ANSYS 10.0 program kodu kullanılarak indüksiyonla ısıtmanın sayısal simülasyonu kullanılarak değerlendirilmiştir.

Simülasyon modeli

ANSYS 10.0 yazılımı [3-5] kullanılarak FEM ile birleştirilmiş elektromanyetik ve termal problemlerin çözüm metodolojisine uygun olarak, sert lehimleme için indüksiyon ısıtma işleminin simülasyon modeli geometrik, fiziksel ve başlangıç ve sınır koşullarını içerecek şekilde geliştirilmiştir. Sayısal simülasyonun temel amacı, birleştirme bölgesinde gerekli sıcaklık dağılımını elde etmek için indüksiyon ısıtmanın optimum parametrelerini (frekans ve kaynak akımı) tanımlamaktı.

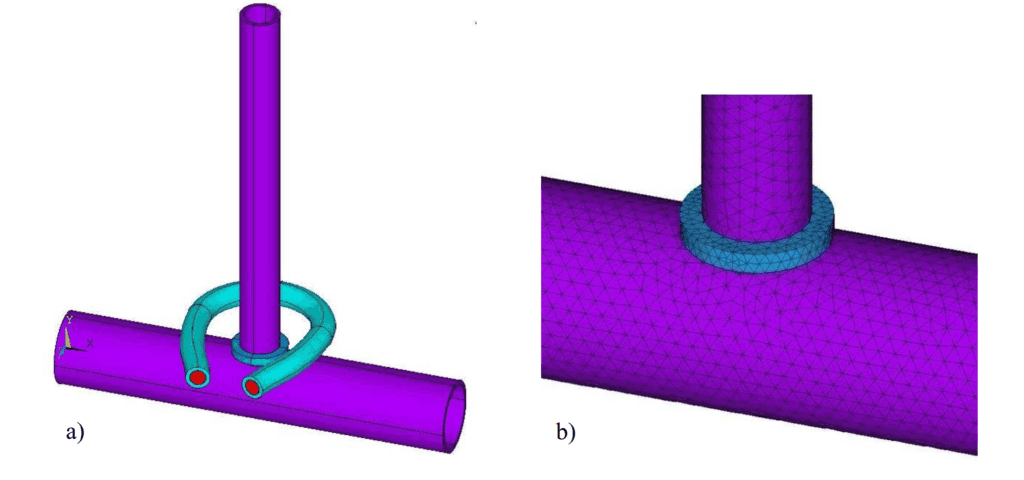

Elektromanyetik analiz için önerilen 3B model (Şekil 2) tüpler, sert lehim alaşımı, su soğutmalı indüksiyon bobini ve çevreleyen hava modelinden oluşmaktadır (Şekil 2'de gösterilmemiştir). Termal analizde sadece tüpler ve sert lehim alaşımı dikkate alınmıştır. Eklem oluşumu bölgesinde doğrusal, 8 düğümlü elemanlardan oluşturulan ağın bir detayı Şekil 2b'de gösterilmektedir.

Şekil 2 a) Elektromanyetik analiz için çevreleyen hava olmadan geometrik model ve b) bağlantı oluşumu bölgesinde oluşturulan 3D ağın detayı AW 3000 alaşımının ve Al 104 sert lehim alaşımının elektrik ve termal özelliklerinin sıcaklığa bağımlılıkları JMatPro yazılımı kullanılarak elde edilmiştir [6]. Uygulanan malzemelerin manyetik olmadığı gerçeğinden hareketle, bağıl geçirgenlikleri µr = 1.

Lehimlenen malzemelerin başlangıç sıcaklığı 20 °C idi. Malzemelerin sınır yüzeylerinde mükemmel elektrik ve termal temaslar olduğu varsayılmıştır. İndüksiyon bobinindeki kaynak akımının frekansının 350 kHz olduğu varsayılmıştır. Kaynak akımının değeri 600 A ila 700 A aralığında tanımlanmıştır. Lehimli tüplerin serbest konveksiyon ve radyasyon yoluyla 20 °C sıcaklıktaki havaya soğutulması dikkate alınmıştır. Lehimli parçaların yüzey sıcaklığına bağlı birleşik ısı transfer katsayısı tanımlanmıştır. Şekil 3'te, birleştirme bölgesinde gerekli sıcaklıkların elde edilmesinden sonra lehimli bileşenlerdeki sıcaklık dağılımı, uygulanan kaynak akımlarının seçilen değerleri için gösterilmiştir. indüksiyon ısıtma bobini. 600 A kaynak akımının kullanıldığı 36 saniyelik süre oldukça uzun görünmektedir. Al 104 sert lehim alaşımının erimesi için 700 A kaynak akımının uygulandığı hızlı ısıtma yeterli değildir. Bu nedenle...... 25 ila 27,5 saniye arasında lehimleme sürelerine yol açan yaklaşık 620 A ila 640 A seviyesindeki kaynak akımı önerilir.

İndüksiyonla Isıtma ile Alüminyum Boruların Sert Lehimlenmesi