Direnç Dikiş Kaynağını Anlamak: Teknikler, Uygulamalar ve Faydalar

Kaynak, arabalardan uçaklara ve depolama tanklarına kadar her şeyi inşa etmek için malzemeleri birbirine bağlayarak birçok endüstrinin bel kemiğini oluşturur. Çeşitli yöntemler arasında, di̇renç di̇ki̇ş kaynağig (RSW) hızı, hassasiyeti ve çok yönlülüğü ile öne çıkmaktadır. İster imalat, ister otomotiv veya havacılık sektöründe olun, bu sürecin önemini anlamak, avantajlarından yararlanmanıza ve zorluklarının üstesinden gelmenize yardımcı olabilir.

Direnç Dikiş Kaynağı Nedir?

Tanım ve Temel İlkeler

Direnç dikiş kaynağı, iki veya daha fazla metal levhanın elektrik direncinin ürettiği ısı kullanılarak birleştirildiği bir işlemdir. Tek, izole kaynaklar yerine (nokta kaynağında olduğu gibi), malzemeleri tekerlek şeklindeki elektrotlardan geçirerek sürekli bir kaynak dikişi oluşturur. Bu yöntem tutarlı, temiz ve güçlü bağlantılar sağlayarak hassasiyet ve dayanıklılık gerektiren uygulamalar için idealdir.

Süreç temel olarak şunları içerir:

- İş parçalarını bakır alaşımlı elektrotlar arasında sıkıştırma,

- Elektrik akımının malzemelerden geçirilmesi, direnç yoluyla ısı üretilmesi,

- Elektrotlar iş parçası üzerinde yuvarlanırken sağlam bir dikiş oluşturmak için basıncı korumak.

Tarihsel Gelişim ve Evrim

İlk olarak 20. yüzyılın başlarında kullanılmaya başlanan direnç dikiş kaynağı, endüstriyel otomasyondaki ilerlemelerle birlikte ivme kazanmıştır. Özellikle yüzyılın ortalarında yakıt tankları, su depoları ve yapısal bileşenlere olan talep arttıkça, hava geçirmez ve sızdırmaz kapların üretiminin ayrılmaz bir parçası haline geldi. Günümüzde robotik ve gerçek zamanlı kontrol sistemleri gibi yenilikler bu teknolojiyi Endüstri 4.0 bölgesine taşıyor.

Direnç Dikiş Kaynağında Teknikler ve Yöntemler

Farklı direnç dikiş kaynağı yöntemleri, çeşitli uygulamalara uyacak şekilde gelişmiştir. İşte daha yakından bir bakış:

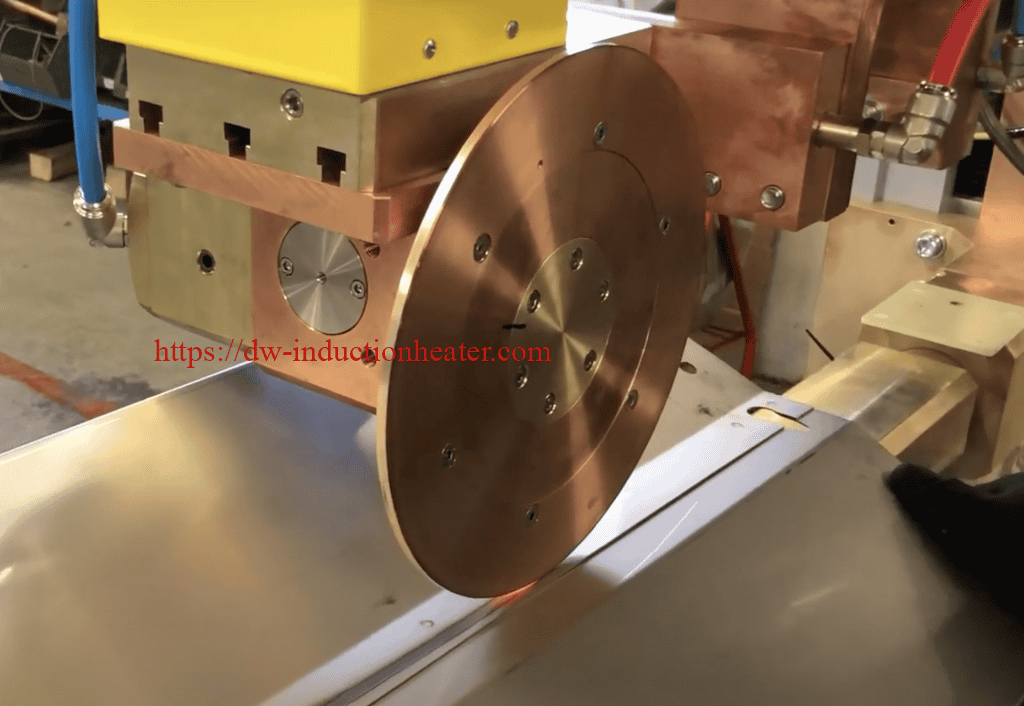

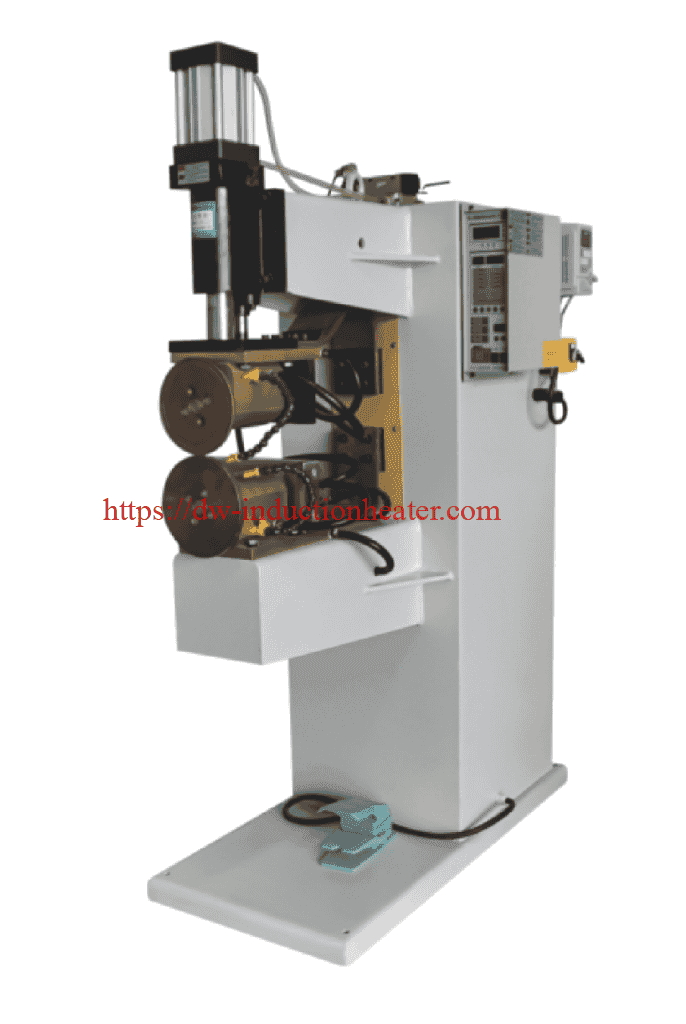

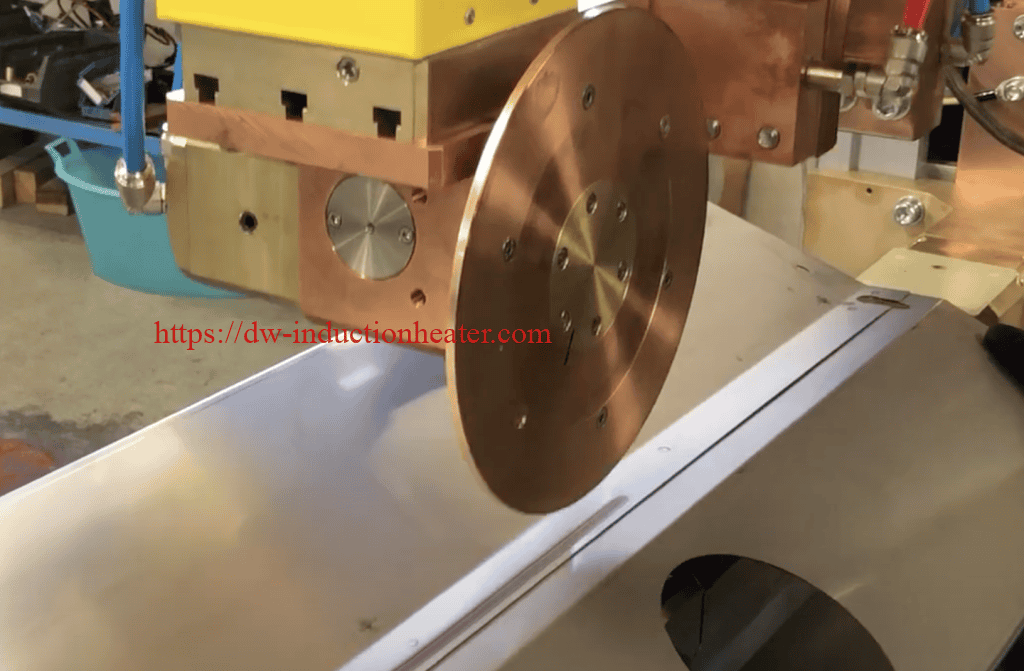

1. Makaralı Dikiş Kaynağı

Makaralı dikiş kaynağı, makara şeklindeki sürekli elektrotların uzun, düzgün dikişler oluşturduğu en yaygın varyanttır. Özellikle yakıt depoları, su depoları ve büyük mekanik montajların yapımında kullanışlıdır. Süreç otomatiktir ve farklı malzemeler, kalınlıklar ve hızlarla çalışacak şekilde ayarlanabilir.

2. Tekerlek Dikiş Kaynağı

Tekerlek dikiş kaynağı, silindir dikiş kaynağına benzer ancak silindirler yerine düz elektrotlar içerir. Adından da anlaşılacağı gibi, tekerlek şeklindeki elektrotlar yüksek hızlarda dönerek kaynaklar için gereken ısıyı üretir. Bu yöntem, makaralı dikiş kaynağından daha yüksek hassasiyet ve hız sunar ancak her tür bağlantı için uygun olmayabilir.

3. Dikiş Kaynağı

Dikiş kaynağı, otomotiv bileşenleri, filtreler veya ev aletleri gibi küçük veya düzensiz şekilli parçalar yapılırken kullanılır. Bu varyantta elektrotlar, küçük delikleri delen sivri uçlu bakır çubuklarla değiştirilir

2. Mash Dikiş Kaynağı

Bu gelişmiş yöntem, iki tabakanın hafifçe üst üste bindirilmesini ve yüksek elektrik basıncı kullanılarak üst üste bindirme boyunca birleştirilmesini içerir. Mash dikiş kaynağı, otomotiv egzoz sistemleri gibi ürünler için mükemmel olan son derece pürüzsüz bağlantılar üretmek için kullanılır.

3. Folyo Alın Dikiş Kaynağı

İnce sacların ve folyoların (genellikle havacılıkta) kaynağında kullanılan bu teknik, kenarları birbirine kaynaştırarak hassas alın bağlantıları oluşturur. Bu, malzemenin ligini korurken doğruluk ve mukavemet sağlar. htweight özellikleri.

htweight özellikleri.

4. Tipik Direnç Dikiş Kaynağı Parametreleri:

| Parametre | Sembol | Birimler | Tipik Aralık (Örnekler - Oldukça Değişken) | Önem |

|---|---|---|---|---|

| Kaynak Akımı | I | Amper (A) | 1000 - 10000 A | Kaynak nüfuziyetini ve mukavemetini doğrudan etkiler |

| Kaynak Gerilimi | V | Volt (V) | 1 - 10 V | Akım akışını ve ısı üretimini etkiler |

| Kaynak Süresi/Nabız | t | Milisaniye (ms) | 1 - 10 ms | Uygulanan ısı miktarını kontrol eder |

| Kaynak Hızı | v | mm/s veya inç/dak | 10 - 1000 mm/s (Çok Değişken) | Birim uzunluk başına ısı girdisini etkiler |

| Basınç | P | Newton (N) veya | 100 - 1000 N (Çok Değişken) | İyi elektriksel ve termal temas sağlar |

| Elektrot Tekerlek Çapı | D | mm veya inç | Uygulamaya göre büyük ölçüde değişir | Isı dağılımını ve kaynak kalitesini etkiler |

| Frekans | f | Hz | 50-60 Hz (hat frekansı) veya özel makinelerle daha yüksek | Özel ihtiyaçlar için ısı dağılımını etkiler |

Sektörler Arası Uygulamalar

Direnç dikiş kaynağının uyarlanabilirliği onu tüm sektörlerde vazgeçilmez kılmaktadır. İşte bazı gerçek dünya uygulamaları:

Otomotiv Endüstrisi

- Yakıt Depoları: Dikiş kaynağı, araç güvenliği için kritik öneme sahip yakıt depoları için sızdırmaz ve dayanıklı bağlantılar sağlar.

- Egzoz Sistemleri: Mash dikiş kaynağı, egzoz sistemlerinde pürüzsüz ve sağlam dikişler oluşturarak sıkı performans ve dayanıklılık standartlarının karşılanmasına yardımcı olur.

Örnek Olay İncelemesi:

Tesla gibi önde gelen otomotiv üreticileri, yakıt depoları için otomatik dikiş kaynağı uygulayarak kalite standartlarına bağlı kalırken üretim verimliliğinde 30%'lik bir artış bildirmiştir.

İmalat Sanayi

- Su Depoları ve Konteynerler: Direnç dikiş kaynağı paslanmaz çelik ve alüminyumu birleştirmek için yaygın olarak kullanılır, su depoları ve sıvı depolama çözümleri için gerekli sızdırmaz bağlantılar oluşturur.

Örnek Olay İncelemesi:

Tank üreten bir firma direnç dikiş kaynağına geçti ve daha az malzeme atığı ve enerji verimliliği sayesinde üretim maliyetlerinde 20%'lik bir düşüş elde etti.

Havacılık ve Uzay Endüstrisi

- Yapısal Bileşenler: Havacılık ve uzay firmaları, ısı kalkanları, gövde panelleri ve destek yapıları için hafif ancak güçlü bileşenler oluşturmak üzere folyo alın kaynağına güvenmektedir.

Örnek Olay İncelemesi:

Önde gelen bir havacılık şirketi, üretim hattına dikiş kaynağı robotları entegre ederek hataları 40% oranında azalttı ve yapısal kaynakta benzersiz bir hassasiyet elde etti.

Direnç Dikiş Kaynağının Faydaları

Direnç dikiş kaynağının benimsenmesi, aşağıdakiler de dahil olmak üzere birçok açık avantaj sağlar:

Yüksek Hızlı Kaynak

RSW inanılmaz derecede zaman tasarrufludur. Süreçleri otomatikleştirerek ve sürekli dikişleri mümkün kılarak, üreticiler kaliteden ödün vermeden üretim süresini önemli ölçüde azaltır. Ayrıca, dolgu malzemesi veya ikincil birleştirme işlemleri gerektirmeyen bu süreç daha da hızlıdır.

Güçlü ve Dayanıklı Kaynaklar

Ortaya çıkan dikişler sağlamdır ve aşınma ve yıpranmaya karşı dayanıklıdır. Bunun nedeni, kaynağın sürekli yapısıdır ve nokta kaynağında ortaya çıkabilecek potansiyel zayıf noktaları ortadan kaldırır. Ayrıca, dolgu malzemesine gerek olmadığından, dikiş uzunluğu boyunca mukavemet açısından tutarlı kalır.

Çok Yönlülük ve Uyarlanabilirlik

Direnç dikiş kaynağı paslanmaz çelik, alüminyum ve titanyum gibi çok çeşitli malzemelerle çalışır. Proses ayrıca farklı kalınlıklara ve hızlara uyacak şekilde ayarlanabilir ve çeşitli endüstriyel uygulamalar için esneklik sağlar.

Zorluklar ve Sınırlamalar

Direnç dikiş kaynağı yapılırken

Güçlü ve Tutarlı Eklemler

Dikiş kaynağı, herhangi bir zayıf noktanın bütünlüğü ve güvenliği tehlikeye atabileceği yakıt tankları ve yapısal paneller gibi ürünler için gerekli olan düzgün bağlantılar oluşturur.

Maliyet-Etkililik

Bu işlem malzeme israfını en aza indirir ve diğer kaynak tekniklerine göre daha az enerji tüketir, bu da onu çevresel ve ekonomik açıdan sürdürülebilir bir seçim haline getirir.

Çok Yönlülük

Çelik, paslanmaz çelik ve alüminyum dahil olmak üzere çok çeşitli malzemelerde çalışarak farklı talepleri olan endüstrilere uyum sağlar.

Temiz Kaynak Süreci

Minimum duman, sıçrama ve gürültü ile direnç dikiş kaynağı, operatörler için daha güvenli ve temiz bir çalışma ortamı sağlar.

En İyi Uygulamalar ve Dikkat Edilmesi Gerekenler

Direnç dikiş kaynağının faydalarını en üst düzeye çıkarmak için bu temel uygulamaları aklınızda bulundurun:

Malzeme Uyumluluğu

Kullanılan malzemelerin dikiş kaynağı ile uyumlu olduğundan emin olun. Metal kalınlığı, iletkenlik ve yüzey özelliklerinin tümü kaynak kalitesini etkileyebilir. Her malzeme için optimum kombinasyonu bulmak için farklı ayarlarla denemeler yapın.

Doğru Elektrot Bakımı

Elektrotlar dikiş kaynağı ekipmanının kritik bileşenleridir. Kaynak kalitesini etkileyebilecek kirlenme veya aşınma ve yıpranmayı önlemek için bunları düzenli olarak inceleyin ve temizleyin.

Yeterli Basınç ve Akım Ayarları

Başarılı bir dikiş kaynağı için doğru basınç ve akım dengesi şarttır. Çok az basınç boşluklara veya eksik füzyona neden olabilirken, aşırı kuvvet malzemeyi deforme edebilir. Benzer şekilde, çok fazla veya çok az akım kaynak mukavemetini ve tutarlılığını etkileyebilir.

Sonuç

Direnç dikiş kaynağı, verimli, çok yönlü ve hassas birleştirme çözümleri sunarak üretimde devrim yaratmıştır. Çeşitli varyantları, otomotiv yakıt tanklarından çeşitli endüstriyel ihtiyaçlara cevap vermektedir

Ekipman Bakımı

Arıza sürelerini önlemek için düzenli ekipman kontrolleri şarttır. Tutarlı basınç ve teması korumak için elektrotları sık sık temizleyin.

Güvenlik Protokolleri

Kaynakçıları elektrik tehlikelerinden ve yanıklardan korumak için sıkı güvenlik önlemleri alın. Isıyı ve üretilen minimum dumanı yönetmek için uygun havalandırma sağlayın.

Direnç Dikiş Kaynağında Gelecek Trendleri

Direnç dikiş kaynağının geleceği inovasyonda yatıyor. İşte sektörü şekillendiren bazı trendler:

Otomasyon ve Robotik

Robotik destekli otomatik dikiş kaynağı sistemleri, görevleri kolaylaştırıyor ve işçilik maliyetlerini düşürüyor. Robotlar ayrıca karmaşık veya büyük ölçekli projeler için hassasiyeti artırıyor.

Örnek:

Bir otomobil üreticisi, yakıt deposu üretiminde robotik dikiş kaynak kollarını kullandıktan sonra kaynak hassasiyetinde 50%'lik bir artış olduğunu bildirdi.

Kontrol Sistemlerindeki Gelişmeler

Modern ekipman, gerçek zamanlı izleme ve uyarlanabilir kontrolleri entegre ederek, anında ayarlamalar yaparak tutarlı kaynak kalitesi sağlar.

Endüstri 4.0 ile Entegrasyon

IoT ve veri analitiği kaynak alanına girerek kestirimci bakım, gelişmiş süreç optimizasyonu ve üretkenliği artırmak için yapay zeka odaklı içgörüler sağlıyor.

Yeni Alaşımlar Üzerine Araştırma

Daha hafif, daha güçlü alaşımların keşfi, özellikle havacılık ve otomotiv endüstrilerinde direnç dikiş kaynağı için yeni uygulamaların kilidini açıyor.

Direnç Dikiş Kaynağı SSS

1. Bu direnç dikiş kaynağı tüm malzemeler için uygun mu?

RSW çok yönlüdür ancak çelik, paslanmaz çelik ve alüminyum gibi iletken malzemeler için en uygun yöntemdir. İletken olmayan veya çok kalın malzemeler alternatif yöntemler gerektirebilir.

2. Direnç dikişi kaynak ekipmanı için ilk yatırım nedir?

Başlangıç maliyetleri yüksek olsa da, atıkların azaltılması, daha hızlı üretim süreleri ve akıllı otomasyon sayesinde elde edilen uzun vadeli tasarruflar çoğu sektör için yatırımı haklı çıkarmaktadır.

3. Direnç dikiş kaynağı karmaşık geometrilerin üstesinden gelebilir mi?

Evet, ancak karmaşık geometriler için genellikle özel takımlar veya uyarlanabilir robotik sistemler gerektirir.

4. Tutarlı kaynak kalitesini nasıl koruyabilirim?

Kaynak elektrotlarını düzenli olarak temizleyin ve inceleyin, malzeme tutarlılığını izleyin ve süreç optimizasyonu için gerçek zamanlı kontrol sistemlerinden yararlanın.