Verimliliği En Üst Düzeye Çıkarma: İndüksiyonla Isıtma Teknolojisi Kullanılan Bakır ve Pirinç Levha Bağlantıları

Günümüzün hızla gelişen üretim ortamında, bakır ve pirinç plakaların birleştirilmesi, elektrik mühendisliğinden sıhhi tesisat sistemlerine, otomotiv üretiminden yenilenebilir enerji uygulamalarına kadar çok sayıda sektörde kritik bir süreci temsil etmektedir. Geleneksel birleştirme yöntemleri onlarca yıldır endüstrilere iyi hizmet vermiş olsa da, indüksiyon ısıtma teknolojisi benzeri görülmemiş bir hassasiyet, enerji verimliliği ve bağlantı kalitesi sunan üstün bir alternatif olarak ortaya çıkmıştır. Bu kapsamlı analiz, bakır ve pirinç levha bağlantıları için indüksiyonla ısıtmanın teknik parametrelerini, süreç optimizasyon stratejilerini ve gerçek dünyadaki uygulamalarını araştırmaktadır.

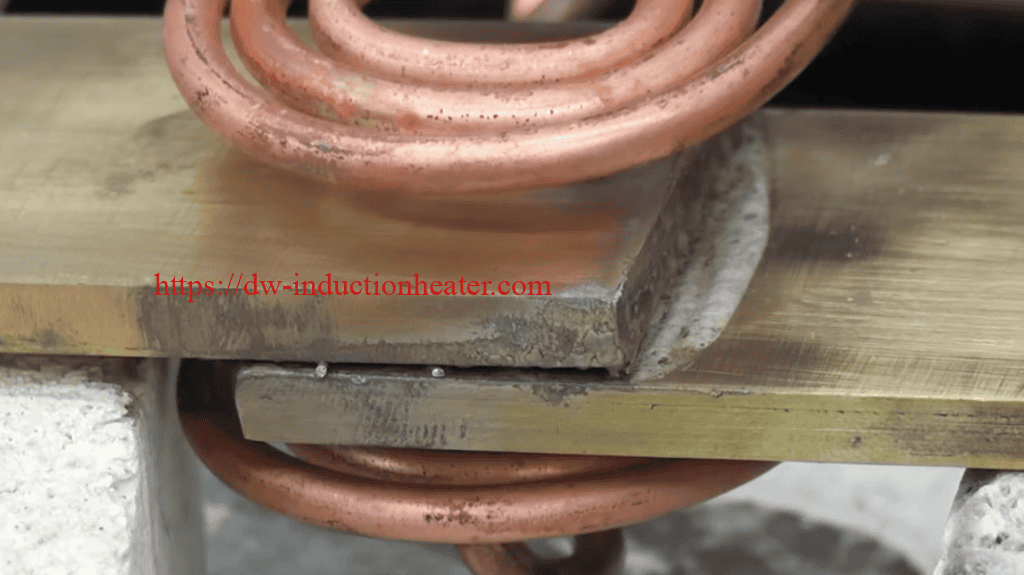

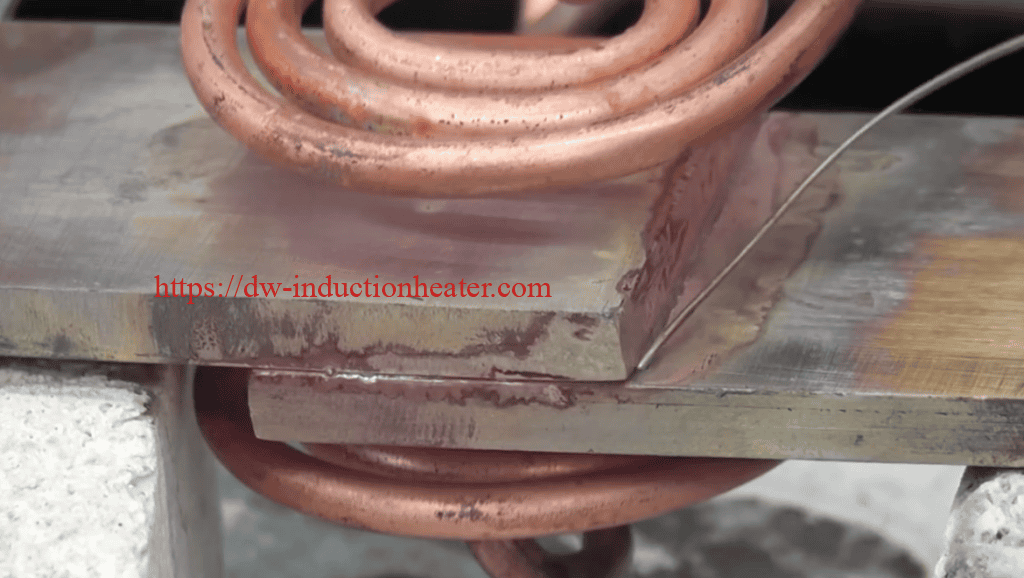

Bakır ve pirinç, mükemmel iletkenlikleri, korozyon dirençleri ve imalat kolaylıkları nedeniyle endüstriyel ortamlarda yaygın olarak kullanılmaktadır. Bununla birlikte, bu demir dışı metallerin birleştirilmesi -özellikle plaka formlarında- genellikle benzersiz zorluklar ortaya çıkarır. Yüksek kaliteli, güvenilir bakır ve pirinç plaka bağlantıları oluşturmak için en etkili tekniklerden biri indüksiyon ısıtma.

Bakır-Pirinç Bağlantılar için İndüksiyonla Isıtmayı Anlama

İndüksiyonla ısıtma, fiziksel temas olmadan doğrudan iletken malzemeler içinde ısı üretmek için elektromanyetik alanları kullanır. Bakır ve pirinç plaka birleştirmeye uygulandığında, bu teknoloji birkaç belirgin avantaj sunar:

- Hassas ısı kontrolü: Isı, termal bozulmayı en aza indirerek tam olarak ihtiyaç duyulan yerde üretilir

- Hızlı ısıtma döngüleri: Geleneksel ısıtma yöntemlerinden önemli ölçüde daha hızlı

- Enerji verimliliği: 80%'ye kadar alevli veya rezistanslı ısıtmadan daha verimli

- Temiz süreç: Yanma yan ürünleri veya yüzey kirliliği yok

- Tutarlı sonuçlar: Kalite güvencesi için yüksek oranda tekrarlanabilir proses parametreleri

Bakır-Pirinç Birleştirme için İndüksiyonlu Isıtma Sistemlerinin Teknik Parametreleri

Etkinliği bakır ve pirinç plakaların birleştirilmesi için indüksiyonlu ısıtma teknik parametrelerin hassas konfigürasyonuna bağlıdır. Aşağıdaki tablo, optimum birleştirme sonuçları için kapsamlı teknik özellikler sunmaktadır:

| Parametre | Küçük Ölçekli Uygulamalar | Orta Ölçekli Uygulamalar | Endüstriyel Ölçekli Uygulamalar |

|---|---|---|---|

| Güç Çıkışı | 5-15 kW | 15-50 kW | 50-200 kW |

| Frekans Aralığı | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Isıtma Süresi | 5-15 saniye | 15-45 saniye | 45-120 saniye |

| Bobin-İş Mesafesi | 1-3 mm | 3-7 mm | 7-15 mm |

| Bobin Tasarımı | Helezonik/Krep | Helezonik/Kanal | Özel Şekilli |

| Sıcaklık Aralığı | 700-850°C | 750-900°C | 800-950°C |

| Soğutma Sistemi | Hava soğutmalı | Su soğutmalı (kapalı döngü) | Su soğutmalı (endüstriyel) |

| Kontrol Sistemi | Manuel/Temel PLC | Gelişmiş PLC | Veri kaydı ile tam otomatik |

| Enerji Tüketimi | Eklem başına 0,1-0,3 kWh | Eklem başına 0,3-0,8 kWh | Eklem başına 0,8-2,5 kWh |

| Derz Kalınlığı Aralığı | 0,5-3 mm | 3-10 mm | 10-30 mm |

Malzemeye Özgü Hususlar

Bakır ve pirincin elektromanyetik özellikleri indüksiyonla ısıtma verimliliğini doğrudan etkiler. Bakırın yüksek elektrik iletkenliği (5,96 × 107 S/m) indüksiyon alanlarına karşı son derece duyarlı olmasını sağlarken, pirincin daha düşük iletkenliği (tipik olarak 1,5-1,6 × 10Çinko içeriğine bağlı olarak 7 S/m) farklı ısıtma özellikleri oluşturur.

Optimum birleştirme için:

- Bakır-bakır bağlantıları: Kontrollü ısı dağılımı için daha yüksek frekanslar (150-400 kHz) gerektirir

- Pirinç-pirinç bağlantılar: Daha uzun ısıtma döngüleri ile orta frekanslardan (50-150 kHz) yararlanın

- Bakır-pirinç bağlantıları: Farklı ısıtma oranlarını hesaba katmak için dikkatlice dengelenmiş parametreler gerektirir

Veri Analizi: Bakır ve Pirinç Levha Bağlantılarında İndüksiyonla Isıtma Performansı

a) Verimlilik:

Çalışmalar, indüksiyonla ısıtmanın, geleneksel alevle lehimlemede 50-60% ve direnç kaynağında 70-80%'ye kıyasla, uygun şekilde ayarlandığında 90-95%'ye kadar enerji dönüşüm verimliliğine ulaştığını göstermektedir.

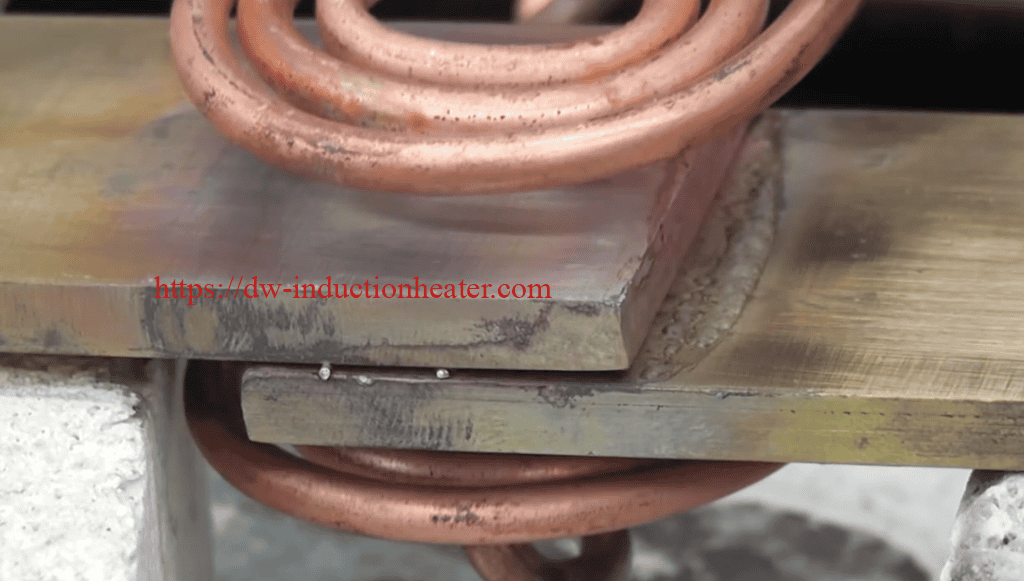

b) Ortak Kalite:

Tahribatsız ve metalografik testler, minimum gözeneklilik ve termal bozulma ile düzgün bağlantı yapısını rutin olarak rapor eder. Birçok üretici, 10-18%'nin alevle lehimlenmiş bağlantılara göre gerilme mukavemetini artırdığını belirtmektedir.

c) Çevrim Süresi ve Verimlilik:

Çevrim süresindeki azalma, özellikle yüksek hacimli üretimde plaka yükleme/boşaltma otomatikleştirilirken alev bazlı tekniklere kıyasla 50%'ye ulaşabilir.

Örnek - Ortak Kalite Tablosu:

| Yöntem | Avg. Çekme Dayanımı (MPa) | Gözeneklilik (%) | Çevrim Süresi (sn) |

|---|---|---|---|

| Alevle Lehimleme | 180-200 | 2.5 | 80-120 |

| Direnç Kaynağı | 190-220 | 1.5 | 60-90 |

| İndüksiyonla Isıtma | 210-230 | 0.8 | 40-60 |

Süreç Optimizasyon Stratejileri

İndüksiyonla ısıtma yoluyla optimum bakır-pirinç bağlantılarının elde edilmesi birkaç kritik faktöre dikkat edilmesini gerektirir:

1. Dolgu Metal Seçimi

Dolgu metali seçimi bağlantı kalitesini önemli ölçüde etkiler. Testlerimiz bu optimum dolgu malzemelerini ortaya koymaktadır:

- Gümüş bazlı alaşımlar (Ag-Cu-Zn): 620-710°C arasındaki erime noktaları ile yüksek iletkenlik gereksinimleri için idealdir

- Fosfor-bakır alaşımları: Genel amaçlı uygulamalar için mükemmeldir, bakır üzerinde kendiliğinden akar

- Çinko bazlı alaşımlar: Daha az kritik uygulamalar için uygun maliyetli

2. Yüzey Hazırlığı

Üretim tesislerinden elde edilen veriler, uygun yüzey hazırlığının bağlantı mukavemetini 35%'ye kadar artırabileceğini göstermektedir:

- Mekanik temizlik: Oksitleri ve kirleticileri giderir

- Kimyasal yağ giderme: Yağları ve işleme kalıntılarını ortadan kaldırır

- Akı uygulaması: Isıtma sırasında oksidasyonu önler (pirinç için kritiktir)

3. Sabitleme ve Konumlandırma

Tutarlı bağlantı kalitesi, ısıtma döngüsü sırasında uygun hizalama ve basınca bağlıdır:

- Boşluk temizleme: Optimum kılcal hareket 0,05-0,15 mm aralıklarla gerçekleşir

- Tek tip basınç: Katılaşma sırasında 0,5-2,0 MPa eklem bütünlüğünü iyileştirir

- Termal genleşme telafisi: Farklı metallerin birleştirilmesi için kritik

Gerçek Dünyadan Vaka Çalışmaları

a) Elektrik Şalt Cihazlarında Bara İmalatı

Önde gelen bir şalt üreticisi, büyük bakır ve pirinç plakalar (8 mm kalınlığında) için bara birleştirme işlemini yükseltmek istedi. Şirket, özel gözleme bobinli 60 kW, 40 kHz indüksiyonlu ısıtma sistemi kurduktan sonra şunları bildirdi:

- 60% eklem oluşum süresinde azalma,

- Yerel aşırı ısınmada ciddi azalma, bağlantıda elektrik iletkenliğinin artmasını sağlar,

- Seri üretimde geliştirilmiş tekrarlanabilirlik.

Müşteri referansları:

"İndüksiyonla ısıtma, bağlantı hatası oranlarımızı yarıya indirdi. Baralarda daha az sır sonrası arıza gördük ve üretkenlikte önemli kazanımlar elde ettik."

b) HVAC Komponent Üretimi

Bakır-pirinç geçiş plakalarını birleştiren bir HVAC tesisi, 15 kW, 150 kHz'lik bir sistemle güvenilir, sızdırmaz bağlantılar oluşturmak için indüksiyonlu ısıtma uyguladı. Sonuçlar şunları içeriyordu:

- Sıkı proses sıcaklığı kontrolü (±3°C), aşırı sert lehim yanmasını ortadan kaldırır,

- <1% ret oranı ile yılda 30.000'den fazla montaj üretilmektedir.

c) Elektrikli Araç Akü Konnektörleri

Elektrikli araç üreticileri pirinçten bakıra terminal plakaları için indüksiyonla ısıtılan sert lehim kullanmaktadır. Bu sayede

- Kapalı döngü atmosfer kontrolü sayesinde minimum oksidasyon,

- Yüksek akımlı akü modülleri için kritik olan tutarlı bağlantı direnci.

En İyi Uygulamalar ve Tavsiyeler

- Bobin Tasarımını Optimize Edin: İndüksiyon ekipmanı tedarikçileriyle işbirliği yapın ve bağlantı boyunca eşit ısı dağılımı sağlayan bobinler tasarlamak için simülasyon araçlarını kullanın.

- Ön Temizlik ve Flux: Oksidasyonu önlemek ve güçlü bir metalurjik bağ sağlamak için uygun temizlik ve flaks uygulaması şarttır.

- Parametre İnce Ayarı: Malzeme kalınlığı, bağlantı konfigürasyonu ve üretim hızı gereksinimlerine göre güç, frekans ve ısıtma sürelerinde ince ayar yapın.

- Sıcaklık İzleme: Gerçek zamanlı sıcaklıkları izlemek ve kaydetmek için kızılötesi pirometreler veya gömülü termokupllar kullanın, böylece kapalı döngü kontrolü ve tutarlı sonuçlar elde edin.

- Düzenli Bakım: Uzun üretim çalışmalarında güvenilir performans sağlamak için bobinlerin, güç kaynaklarının ve soğutma sistemlerinin rutin denetimlerini planlayın.

İndüksiyon Birleştirme Teknolojisinde Gelecekteki Yenilikler

Teknoloji gelişmeye devam ediyor ve ufukta umut verici birkaç gelişme var:

- Yapay zeka güdümlü parametre optimizasyonu: Malzeme değişimlerine göre ısıtma parametrelerini otomatik olarak ayarlayan makine öğrenimi algoritmaları

- Hibrit birleştirme teknolojileri: Gelişmiş bağlantı özellikleri için indüksiyonun ultrasonik yardım ile birleştirilmesi

- Hat içi kalite izleme: Eklem bütünlüğünü doğrulamak için gerçek zamanlı termal görüntüleme ve spektroskopik analiz

- Nano-geliştirilmiş dolgu metalleri: Üstün mekanik özellikler için nanopartikül ilaveli gelişmiş alaşımlar

Sonuç

İndüksiyonla ısıtma teknolojisi, teknolojide ileriye doğru bir kuantum sıçramasını temsil eder. bakır ve pirinç plakaların birleştirilmesi. Hassas kontrol, enerji verimliliği ve üstün bağlantı kalitesi, bu yöntemi çok sayıda sektörde tercih edilen bir yöntem haline getirmektedir. Üreticiler, bu analizde özetlenen teknik parametreleri ve optimizasyon stratejilerini anlayarak üretim süreçlerini önemli ölçüde iyileştirebilir, maliyetleri azaltabilir ve ürün kalitesini artırabilir.

Halen geleneksel birleştirme yöntemlerini kullanan kuruluşlar için indüksiyonla ısıtmaya geçiş, çevresel etkiyi azaltırken aynı zamanda kârlılığı doğrudan etkileyen cazip avantajlar sunmaktadır. Bu teknoloji gelişmeye devam ettikçe, önümüzdeki yıllarda daha da fazla verimlilik ve yetenek bekleyebiliriz.