Förståelse av motståndssömssvetsning: Tekniker, tillämpningar och fördelar

Svetsning utgör ryggraden i många industrier, där material sammanfogas för att bygga allt från bilar till flygplan och lagringstankar. Bland de olika metoderna, motståndssvetsning av sömmarg (RSW) utmärker sig genom sin snabbhet, precision och mångsidighet. Oavsett om du arbetar inom tillverkningsindustrin, fordonsindustrin eller flygindustrin kan en förståelse för processens betydelse hjälpa dig att utnyttja dess fördelar och hantera dess utmaningar.

Vad är motståndssömssvetsning?

Definition och grundläggande principer

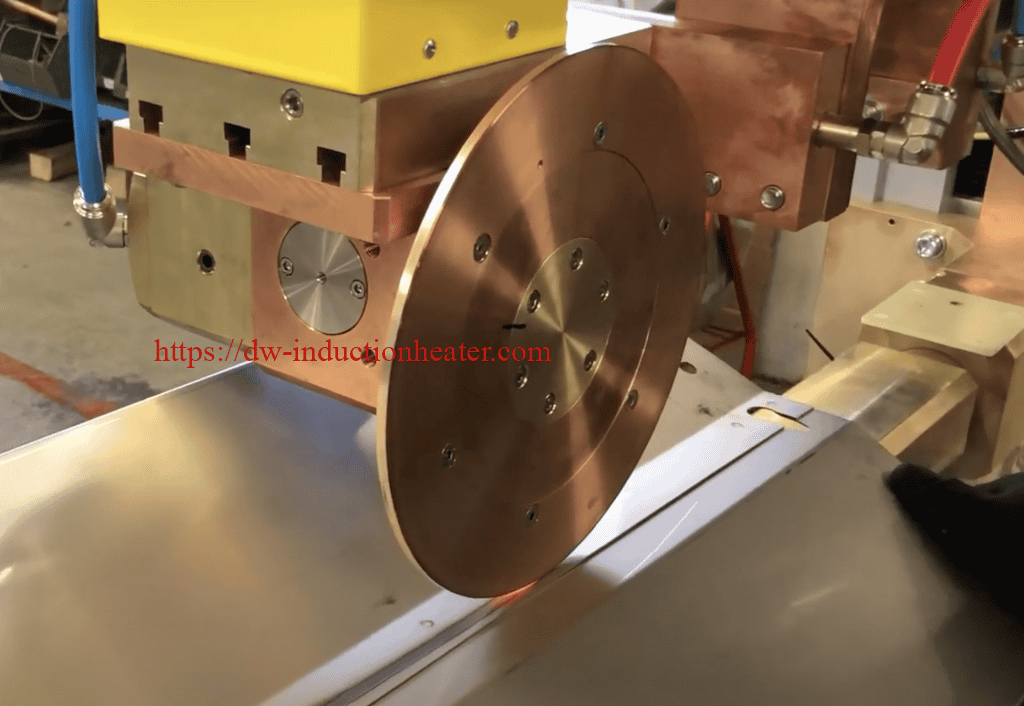

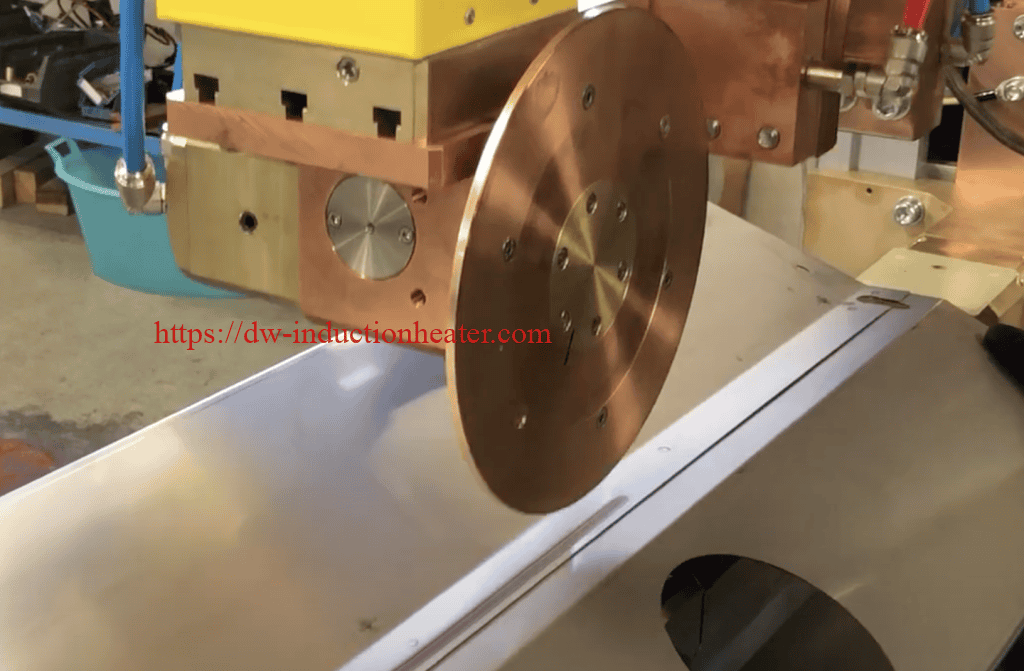

Motståndssvetsning är en process där två eller flera metallplåtar sammanfogas med hjälp av den värme som alstras av elektriskt motstånd. I stället för enstaka, isolerade svetsar (som vid punktsvetsning) skapas en kontinuerlig svetsfog genom att materialen rullas genom hjulformade elektroder. Den här metoden säkerställer konsekventa, rena och starka fogar, vilket gör den idealisk för applikationer som kräver precision och hållbarhet.

Processen innebär i huvudsak följande:

- Spänn fast arbetsstycken mellan elektroder av kopparlegering,

- Leda elektrisk ström genom materialen och generera värme genom motstånd,

- Håller trycket uppe för att skapa en robust söm när elektroderna rullar över arbetsstycket.

Historisk utveckling och evolution

Motståndssömsvetsning introducerades i början av 1900-talet och fick ett uppsving i takt med utvecklingen av industriell automation. Den blev en integrerad del av tillverkningen av lufttäta och läckagesäkra behållare, särskilt under mitten av århundradet då efterfrågan på bränsletankar, vattentankar och strukturella komponenter ökade kraftigt. Idag driver innovationer som robotteknik och realtidsstyrsystem denna teknik in i Industri 4.0-territoriet.

Tekniker och metoder för motståndssömssvetsning

Olika metoder för motståndssömsvetsning har utvecklats för att passa olika tillämpningar. Här är en närmare titt:

1. Svetsning av rullfog

Rullfogssvetsning är den vanligaste varianten, där kontinuerliga elektroder i form av rullar skapar långa, jämna fogar. Den är särskilt användbar vid tillverkning av bränsletankar, vattentankar och stora mekaniska enheter. Processen är automatiserad och kan justeras för att fungera med olika material, tjocklekar och hastigheter.

2. Svetsning av hjulfogar

Hjulfogsvetsning liknar rullfogsvetsning men använder platta elektroder i stället för rullar. Som namnet antyder roterar de hjulformade elektroderna i höga hastigheter och alstrar den värme som behövs för svetsningen. Den här metoden ger högre precision och hastighet än rullfogssvetsning, men kanske inte är lämplig för alla typer av fogar.

3. Stygnsvetsning av sömmar

Stygnsömssvetsning används vid tillverkning av små eller oregelbundet formade delar, t.ex. fordonskomponenter, filter eller hushållsapparater. Elektroderna i denna variant ersätts av kopparstänger med spetsiga spetsar som punkterar små hål

2. Svetsning av mash-söm

Denna avancerade metod innebär att två plåtar överlappar varandra något och svetsas samman längs överlappningen med hjälp av högt elektriskt tryck. Mash seam welding används för att producera extremt släta fogar - perfekt för produkter som avgassystem för bilar.

3. Stumsvetsning av folie

Denna teknik används för svetsning av tunna plåtar och folier (ofta inom flygindustrin) och skapar exakta stumfogar genom att smälta samman kanterna. Detta säkerställer noggrannhet och styrka samtidigt som materialets ligament bibehålls. Egenskaper för hög vikt.

Egenskaper för hög vikt.

4. Typiska parametrar för svetsning av motståndssömmar:

| Parameter | Symbol | Enheter | Typiskt intervall (exempel - mycket varierande) | Betydelse |

|---|---|---|---|---|

| Svetsström | I | Ampere (A) | 1000 - 10000 A | Påverkar direkt svetsens inträngning och hållfasthet |

| Svetsspänning | V | Volt (V) | 1 - 10 V | Påverkar strömflöde och värmeutveckling |

| Svetstid/puls | t | Millisekunder (ms) | 1 - 10 ms | Kontrollerar mängden värme som appliceras |

| Svetshastighet | v | mm/s eller in/min | 10 - 1000 mm/s (mycket variabel) | Påverkar värmetillförseln per längdenhet |

| Tryck | P | Newton (N) eller | 100 - 1000 N (mycket variabel) | Säkerställer god elektrisk och termisk kontakt |

| Diameter på elektrodhjul | D | mm eller i | Varierar mycket beroende på applikation | Påverkar värmefördelning och svetskvalitet |

| Frekvens | f | Hz | 50-60 Hz (nätfrekvens), eller högre med specialmaskiner | Påverkar värmedistributionen för specifika behov |

Tillämpningar inom olika branscher

Motståndssömsvetsningens anpassningsförmåga gör den oumbärlig i alla branscher. Här är några exempel på tillämpningar i verkligheten:

Fordonsindustrin

- Bränsletankar: Sömsvetsning ger läckagesäkra och hållbara fogar för bränsletankar, som är avgörande för fordonssäkerheten.

- Avgassystem: Mash seam-svetsning skapar släta och robusta sömmar i avgassystem, vilket bidrar till att uppfylla stränga krav på prestanda och hållbarhet.

Fallstudie:

Ledande fordonstillverkare som Tesla har implementerat automatiserad sömsvetsning för bränsletankar och rapporterar en ökning av produktionseffektiviteten med 30% samtidigt som de följer kvalitetsstandarder.

Tillverkningsindustrin

- Vattentankar och behållare: Motståndssvetsning av sömmar används ofta för att sammanfoga rostfritt stål och aluminium, vilket skapar läckagesäkra fogar som krävs för vattentankar och lösningar för vätskeförvaring.

Fallstudie:

Ett tanktillverkningsföretag övergick till motståndssömsvetsning och uppnådde en minskning av produktionskostnaderna med 20% tack vare mindre materialspill och energieffektivitet.

Flyg- och rymdindustrin

- Strukturella komponenter: Flyg- och rymdföretag förlitar sig på stumsvetsning för att skapa lätta men ändå starka komponenter för värmesköldar, flygkroppspaneler och stödstrukturer.

Fallstudie:

Ett framstående flygbolag integrerade sömsvetsrobotar i sin produktionslinje, vilket minskade felen med 40% och gav en oöverträffad precision i konstruktionssvetsningen.

Fördelar med svetsning av motståndssömmar

Att använda motståndssömsvetsning ger flera tydliga fördelar, bland annat följande:

Höghastighetssvetsning

RSW är otroligt tidseffektivt. Genom att automatisera processerna och möjliggöra kontinuerliga sömmar kan tillverkarna minska produktionstiden avsevärt utan att göra avkall på kvaliteten. Dessutom kräver processen inget fyllnadsmaterial eller sekundära fogningsoperationer, vilket gör den ännu snabbare.

Starka och hållbara svetsar

De resulterande sömmarna är robusta och motståndskraftiga mot slitage. Detta beror på svetsens kontinuerliga karaktär, vilket eliminerar potentiella svaga punkter som kan uppstå vid punktsvetsning. Eftersom det inte finns något behov av tillsatsmaterial förblir sömmen dessutom lika stark i hela sin längd.

Mångsidighet och anpassningsförmåga

Motståndssömsvetsning fungerar med ett brett spektrum av material som rostfritt stål, aluminium och titan. Processen kan också justeras för att passa olika tjocklekar och hastigheter, vilket ger flexibilitet för olika industriella tillämpningar.

Utmaningar och begränsningar

Under motståndssvetsning av sömmar

Starka och konsekventa leder

Sömsvetsning skapar enhetliga fogar, vilket är avgörande för produkter som bränsletankar och strukturpaneler, där varje svag punkt kan äventyra integriteten och säkerheten.

Kostnadseffektivitet

Denna process minimerar materialspill och förbrukar mindre energi än andra svetstekniker, vilket gör den till ett miljömässigt och ekonomiskt hållbart val.

Mångsidighet

Den fungerar på ett brett spektrum av material, inklusive stål, rostfritt stål och aluminium, vilket passar industrier med olika krav.

Ren svetsningsprocess

Med minimalt med rök, stänk och buller ger motståndssömsvetsning en säkrare och renare arbetsmiljö för operatörerna.

Bästa praxis och överväganden

För att maximera fördelarna med motståndssömsvetsning bör du tänka på dessa viktiga metoder:

Materialkompatibilitet

Se till att de material som används är kompatibla med sömsvetsning. Metalltjocklek, ledningsförmåga och ytegenskaper kan alla påverka svetskvaliteten. Experimentera med olika inställningar för att hitta den optimala kombinationen för varje material.

Korrekt underhåll av elektroder

Elektroder är kritiska komponenter i utrustningen för sömsvetsning. Inspektera och rengör dem regelbundet för att undvika kontaminering eller slitage, vilket kan påverka svetskvaliteten.

Lämpliga tryck- och ströminställningar

Rätt balans mellan tryck och ström är avgörande för en lyckad sömsvetsning. För lågt tryck kan orsaka glipor eller ofullständig sammansmältning, medan för hög kraft kan snedvrida materialet. På samma sätt kan för mycket eller för lite ström påverka svetsens styrka och jämnhet.

Slutsats

Motståndssömsvetsning har revolutionerat tillverkningen genom att erbjuda effektiva, mångsidiga och exakta sammanfogningslösningar. De olika varianterna tillgodoser olika industriella behov, från bränsletankar för bilar

Underhåll av utrustning

Regelbundna kontroller av utrustningen är viktiga för att undvika stillestånd. Rengör elektroderna ofta för att bibehålla ett jämnt tryck och kontakt.

Säkerhetsprotokoll

Upprätta strikta säkerhetsåtgärder för att skydda svetsarna från elektriska faror och brännskador. Se till att ventilationen är tillräcklig för att hantera värme och eventuella minimala ångor.

Framtida trender inom motståndssömssvetsning

Framtiden för motståndssömsvetsning ligger i innovation. Här är några trender som formar branschen:

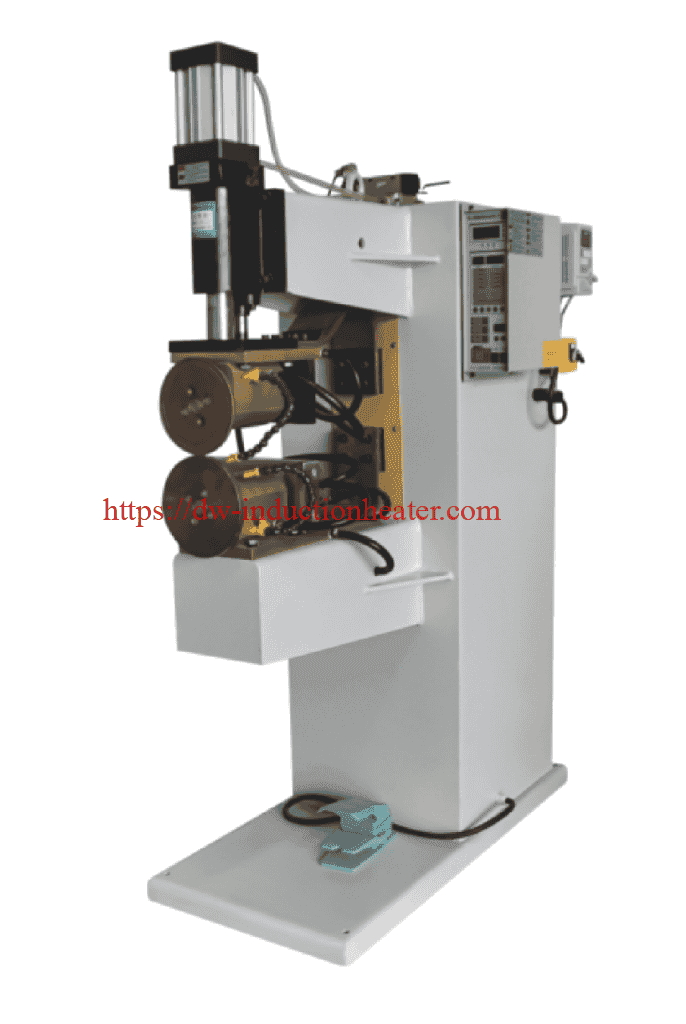

Automation och robotteknik

Automatiserade sömsvetssystem som drivs av robotteknik effektiviserar arbetsuppgifterna och sänker arbetskostnaderna. Robotar ökar också precisionen vid komplicerade eller storskaliga projekt.

Exempel:

En biltillverkare rapporterade en 50% ökning av svetsprecisionen efter att ha använt robotiserade sömsvetsarmar i sin produktion av bränsletankar.

Framsteg inom styrsystem

Modern utrustning integrerar realtidsövervakning och adaptiva kontroller, vilket säkerställer jämn svetskvalitet genom att göra justeringar i farten.

Integration med Industri 4.0

IoT och dataanalys är på väg in på svetsarenan och möjliggör förebyggande underhåll, avancerad processoptimering och AI-drivna insikter för att öka produktiviteten.

Forskning om nya legeringar

Utforskningen av lättare och starkare legeringar öppnar för nya användningsområden för motståndssömsvetsning, särskilt inom flyg- och bilindustrin.

Vanliga frågor om motståndssömssvetsning

1. Är motståndssvetsning av sömmar lämplig för alla material?

RSW är mycket mångsidigt men lämpar sig bäst för ledande material som stål, rostfritt stål och aluminium. Icke-ledande eller mycket tjocka material kan kräva alternativa metoder.

2. Vad är den initiala investeringen för utrustning för motståndssömsvetsning?

De initiala kostnaderna är höga, men de långsiktiga besparingarna genom minskat spill, snabbare produktionstider och intelligent automatisering motiverar investeringen för de flesta branscher.

3. Kan motståndssömsvetsning hantera komplexa geometrier?

Ja, men det kräver ofta specialverktyg eller adaptiva robotsystem för komplicerade geometrier.

4. Hur kan jag upprätthålla en jämn svetskvalitet?

Rengör och inspektera regelbundet svetselektroderna, övervaka materialets konsistens och utnyttja styrsystem i realtid för processoptimering.