Maximering av effektiviteten: Koppar- och mässingsplåtförband med induktionsvärmeteknik

I dagens snabbt föränderliga tillverkningslandskap är sammanfogning av koppar- och mässingsplåtar en kritisk process inom många branscher - från elteknik till VVS-system, fordonstillverkning till applikationer för förnybar energi. Traditionella sammanfogningsmetoder har tjänat industrin väl i årtionden, induktionsvärmeteknik har framstått som ett överlägset alternativ som erbjuder oöverträffad precision, energieffektivitet och fogkvalitet. Denna omfattande analys utforskar de tekniska parametrarna, processoptimeringsstrategier och verkliga tillämpningar av induktionsuppvärmning för koppar- och mässingsplåtfogar.

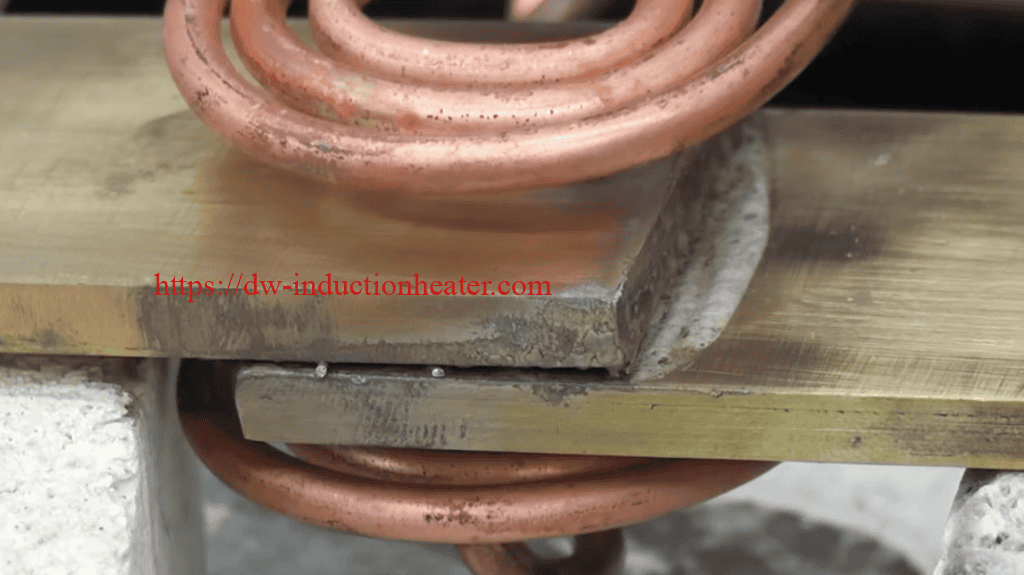

Koppar och mässing används ofta i industriella miljöer på grund av deras utmärkta ledningsförmåga, korrosionsbeständighet och enkla tillverkning. Att sammanfoga dessa icke-järnmetaller - särskilt i plåtform - innebär dock ofta unika utmaningar. En av de mest effektiva teknikerna för att skapa högkvalitativa, pålitliga koppar- och mässingsplåtfogar är induktionsvärme.

Förstå induktionsuppvärmning för koppar-mässingsförband

Induktionsvärme utnyttjar elektromagnetiska fält för att generera värme direkt i ledande material utan fysisk kontakt. När den tillämpas på sammanfogning av koppar- och mässingsplattor erbjuder denna teknik flera tydliga fördelar:

- Exakt värmekontroll: Värmen genereras exakt där den behövs, vilket minimerar termisk distorsion

- Snabba uppvärmningscykler: Betydligt snabbare än konventionella uppvärmningsmetoder

- Energieffektivitet: Upp till 80% effektivare än flam- eller motståndsvärme

- Ren process: Inga biprodukter från förbränning eller ytkontaminering

- Konsekventa resultat: Mycket repeterbara processparametrar för kvalitetssäkring

Tekniska parametrar för induktionsvärmesystem för sammanfogning av koppar och mässing

Effektiviteten av induktionsvärme för sammanfogning av koppar- och mässingsplåtar beror på exakt konfiguration av tekniska parametrar. Följande tabell innehåller omfattande specifikationer för optimala sammanfogningsresultat:

| Parameter | Småskaliga tillämpningar | Applikationer i medelstor skala | Tillämpningar i industriell skala |

|---|---|---|---|

| Utgångseffekt | 5-15 kW | 15-50 kW | 50-200 kW |

| Frekvensområde | 200-400 kHz | 50-150 kHz | 10-50 kHz |

| Uppvärmningstid | 5-15 sekunder | 15-45 sekunder | 45-120 sekunder |

| Avstånd mellan spole och arbetsstycke | 1-3 mm | 3-7 mm | 7-15 mm |

| Spolens utformning | Helix/Pannkaka | Helix/Kanal | Skräddarsydd form |

| Temperaturområde | 700-850°C | 750-900°C | 800-950°C |

| Kylningssystem | Luftkyld | Vattenkyld (sluten slinga) | Vattenkyld (industriell) |

| Styrsystem | Manuell/grundläggande PLC | Avancerad PLC | Fullt automatiserad med dataloggning |

| Energiförbrukning | 0,1-0,3 kWh per fog | 0,3-0,8 kWh per fog | 0,8-2,5 kWh per fog |

| Intervall för fogtjocklek | 0,5-3 mm | 3-10 mm | 10-30 mm |

Materialspecifika överväganden

De elektromagnetiska egenskaperna hos koppar och mässing påverkar direkt induktionsvärmens effektivitet. Koppar har en hög elektrisk ledningsförmåga (5,96 × 107 S/m) gör den extremt känslig för induktionsfält, medan mässings lägre ledningsförmåga (typiskt 1,5-1,6 × 107 S/m beroende på zinkhalt) skapar olika värmeegenskaper.

För optimal sammanfogning:

- Koppar-till-koppar-förband: Kräver högre frekvenser (150-400 kHz) för kontrollerad värmedistribution

- Förband mässing-mässing: Dra nytta av medelhöga frekvenser (50-150 kHz) med längre värmecykler

- Koppar-mässing-skarvar: Kräver noggrant balanserade parametrar för att ta hänsyn till olika uppvärmningshastigheter

Analys av data: Prestanda för induktionsuppvärmning på koppar- och mässingsplåtförband

a) Effektivitet:

Studier visar att induktionsvärme uppnår energiomvandlingseffektivitet upp till 90-95% när den är korrekt inställd, jämfört med 50-60% i traditionell flamlödning och 70-80% i motståndssvetsning.

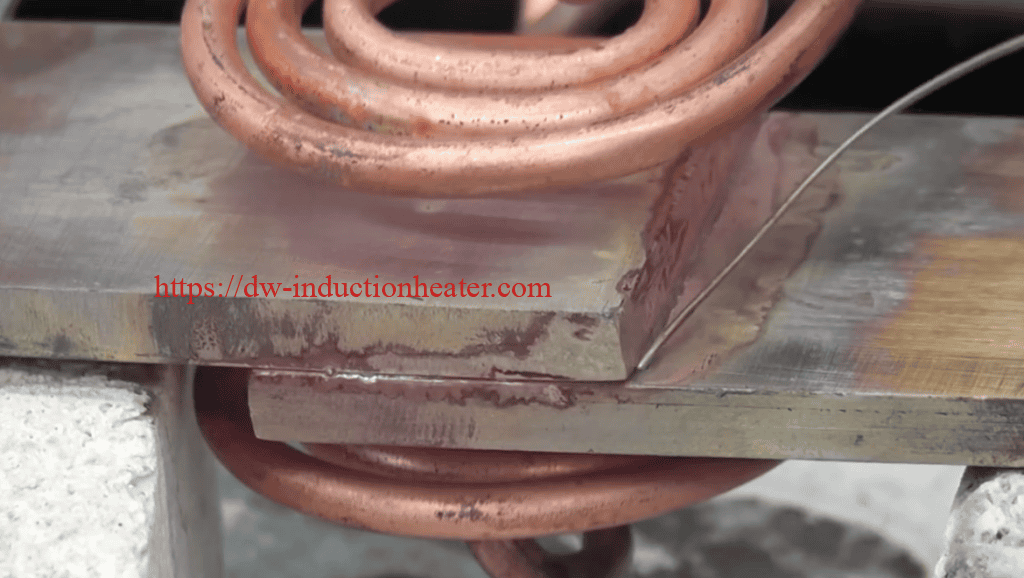

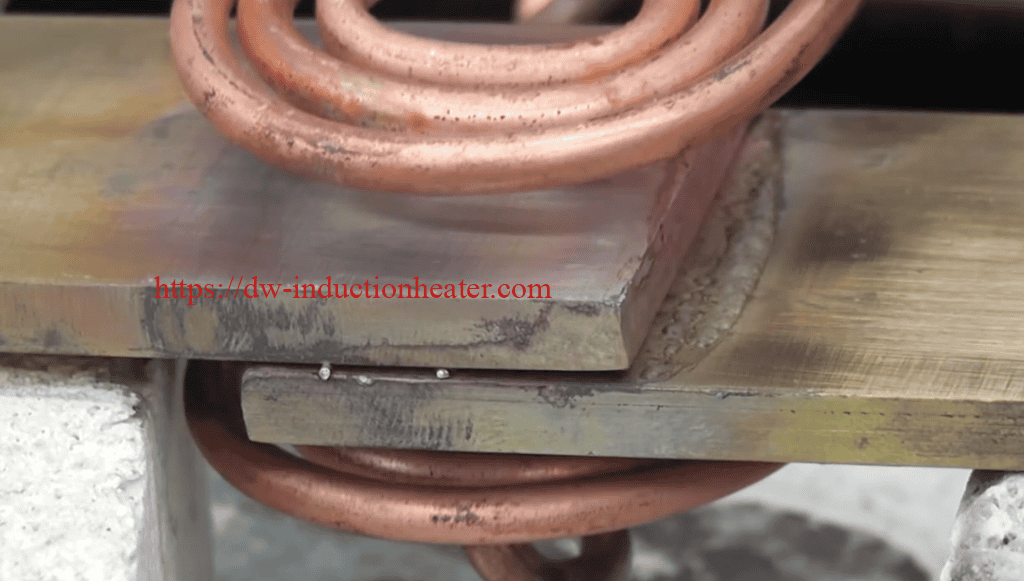

b) Gemensam kvalitet:

Icke-destruktiv och metallografisk provning visar rutinmässigt en enhetlig fogstruktur med minimal porositet och termisk distorsion. Många tillverkare noterar att draghållfastheten förbättras med 10-18% jämfört med flammlödda fogar.

c) Cykeltid och produktivitet:

Cykeltidsminskningen kan uppgå till 50% jämfört med flambaserade tekniker, särskilt vid automatisering av lastning/lossning av plattor i högvolymsproduktion.

Exempel - Gemensam kvalitetstabell:

| Metod | Avg. Draghållfasthet (MPa) | Porositet (%) | Cykeltid (sek) |

|---|---|---|---|

| Flamlödning | 180-200 | 2.5 | 80-120 |

| Motståndssvetsning | 190-220 | 1.5 | 60-90 |

| Induktionsvärme | 210-230 | 0.8 | 40-60 |

Strategier för processoptimering

För att uppnå optimala koppar-mässingsfogar genom induktionsuppvärmning krävs uppmärksamhet på flera kritiska faktorer:

1. Val av fyllnadsmetall

Valet av fyllnadsmetall har stor betydelse för fogkvaliteten. Våra tester visar på dessa optimala fyllnadsmaterial:

- Silverbaserade legeringar (Ag-Cu-Zn): Idealisk för krav på hög ledningsförmåga, med smältpunkter mellan 620-710°C

- Fosfor-kopparlegeringar: Utmärkt för allmänna tillämpningar, självflödande på koppar

- Zinkbaserade legeringar: Kostnadseffektivt för mindre kritiska applikationer

2. Förberedelse av ytan

Data från tillverkningsanläggningar visar att korrekt ytbehandling kan förbättra fogstyrkan med upp till 35%:

- Mekanisk rengöring: Avlägsnar oxider och föroreningar

- Kemisk avfettning: Eliminerar oljor och bearbetningsrester

- Flux-applikation: Förhindrar oxidation under uppvärmning (avgörande för mässing)

3. Infästning och positionering

En jämn fogkvalitet beror på korrekt inriktning och tryck under värmecykeln:

- Avstånd till mellanrum: Optimal kapillärverkan uppstår med 0,05-0,15 mm mellanrum

- Enhetligt tryck: 0,5-2,0 MPa under stelning förbättrar fogintegriteten

- Kompensation för termisk expansion: Kritiskt för sammanfogning av olika metaller

Fallstudier i den verkliga världen

a) Tillverkning av samlingsskenor i elektriska ställverk

En ledande ställverkstillverkare ville uppgradera sin sammanfogningsprocess för stora koppar- och mässingsplåtar (8 mm tjocka). Efter att ha installerat ett induktionsvärmesystem på 60 kW, 40 kHz med anpassad pannkaksspole rapporterade företaget:

- 60% minskning av tiden för fogbildning,

- Drastisk minskning av lokal överhettning, vilket resulterar i förbättrad elektrisk ledningsförmåga vid fogen,

- Förbättrad repeterbarhet vid massproduktion.

Vittnesmål från kund:

"Induktionsuppvärmningen halverade antalet fel i våra fogar. Vi har sett färre fel på skenor efter lödning och produktivitetsvinsterna är betydande."

b) Produktion av HVAC-komponenter

En HVAC-anläggning som sammanfogar övergångsplattor av koppar och mässing använde induktionsvärme för att skapa tillförlitliga, läckagesäkra fogar med ett 15 kW, 150 kHz-system. Resultaten inkluderade:

- Tät kontroll av processtemperaturen (±3°C), vilket eliminerar överbränning vid lödning,

- Över 30.000 enheter produceras årligen med en kassationsgrad på <1%.

c) Batterikontakter för elfordon

Elbilstillverkare använder induktionsvärmd lödning för kopplingsplattor av mässing till koppar. Detta säkerställs:

- Minimal oxidation tack vare sluten atmosfärkontroll,

- Konsekvent fogmotstånd, avgörande för batterimoduler med hög strömstyrka.

Bästa praxis och rekommendationer

- Optimera spolens design: Samarbeta med leverantörer av induktionsutrustning och använd simuleringsverktyg för att utforma spolar som säkerställer jämn värmefördelning över fogen.

- Förrengöring och Flux: Korrekt rengöring och flussmedelsapplicering är avgörande för att förhindra oxidation och säkerställa en stark metallurgisk bindning.

- Finjustering av parametrar: Finjustera effekt, frekvens och uppvärmningstid baserat på materialtjocklek, fogkonfiguration och krav på produktionshastighet.

- Temperaturövervakning: Använd infraröda pyrometrar eller inbyggda termoelement för att övervaka och registrera temperaturer i realtid, vilket möjliggör sluten styrning och konsekventa resultat.

- Regelbundet underhåll: Planera rutininspektioner av spolar, kraftkällor och kylsystem för att säkerställa tillförlitlig prestanda under långa produktionskörningar.

Framtida innovationer inom induktionsfogningsteknik

Tekniken fortsätter att utvecklas och det finns flera lovande utvecklingar på horisonten:

- AI-driven parameteroptimering: Algoritmer för maskininlärning som automatiskt justerar värmeparametrarna baserat på materialvariationer

- Hybrida sammanfogningstekniker: Kombination av induktion och ultraljud för förbättrade fogegenskaper

- In-line kvalitetsövervakning: Termisk avbildning i realtid och spektroskopisk analys för att verifiera fogintegriteten

- Nanoförbättrade fyllnadsmetaller: Avancerade legeringar med nanopartikeltillsatser för överlägsna mekaniska egenskaper

Slutsats

Induktionsvärmetekniken innebär ett kvantsprång framåt i utvecklingen av sammanfogning av koppar- och mässingsplåtar. Den exakta styrningen, energieffektiviteten och den överlägsna fogkvaliteten gör den till den metod som föredras inom många olika branscher. Genom att förstå de tekniska parametrar och optimeringsstrategier som beskrivs i denna analys kan tillverkarna avsevärt förbättra sina produktionsprocesser, sänka kostnaderna och förbättra produktkvaliteten.

För organisationer som fortfarande använder konventionella sammanfogningsmetoder erbjuder övergången till induktionsvärme övertygande fördelar som direkt påverkar slutresultatet samtidigt som miljöpåverkan minskar. Eftersom denna teknik fortsätter att utvecklas kan vi förvänta oss ännu större effektivitet och kapacitet under de kommande åren.