-

1/5

-

2/5

-

3/5

-

4/5

Maskiner för glödgning av stålband med kontinuerlig induktion

Beskrivning

Kontinuerlig induktionsmaskin för glödgning av stålband: Ökad effektivitet och produktkvalitet

I dagens mycket konkurrensutsatta stålindustri söker tillverkarna ständigt nya sätt att öka genomströmningen, sänka kostnaderna och upprätthålla stränga kvalitetsstandarder. Glödgningsmaskiner för stålband med kontinuerlig induktion har utvecklats till en banbrytande teknik som möjliggör snabbare processtider, högre energieffektivitet och förbättrade metallurgiska egenskaper - särskilt jämfört med traditionella ugnsbaserade system.

Vad är en kontinuerlig induktionsmaskin för glödgning av stålband?

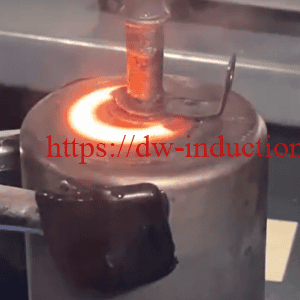

Till skillnad från konventionella ugnsbaserade system använder induktionsglödgningsmaskiner elektromagnetisk induktion för att värma stålband snabbt och jämnt. Bandet passerar kontinuerligt genom induktionsspolar, där det utsätts för ett växlande magnetfält som genererar värme direkt i materialet. Denna process möjliggör omedelbara, kontrollerbara värme- och kylcykler, vilket optimerar både metallurgiska egenskaper och driftseffektivitet.

Glödgning är en värmebehandlingsprocess som förändrar ett materials mikrostruktur, vilket gör det mer segt, mjukare och minskar inre spänningar. Till skillnad från konventionell ugnsbaserad glödgning, induktionsglödgning använder elektromagnetiska fält för att generera virvelströmmar direkt i stålbandet. Den resulterande värmen lokaliseras och höjer snabbt bandets temperatur med minimala energiförluster.

I en Glödgningsmaskin för stålband med kontinuerlig induktionI den här processen passerar bandet flera induktionsspolar och kontrollerade kylsektioner utan stopp. Detta kontinuerliga flöde innebär högre genomströmning, färre driftstopp och lägre driftskostnader.

Viktiga fördelar med kontinuerlig induktionsglödgning

- Hög genomströmning

- Den kontinuerliga linjedriften eliminerar batchcykling, vilket minskar väntetiderna och maximerar produktionen.

- Energieffektivitet

- Koncentrerad uppvärmning i själva remsan minimerar avsevärt värmeförlusten till omgivande utrustning och atmosfär.

- Enhetlig temperaturreglering

- System för återkoppling i realtid hjälper till att upprätthålla snäva temperaturtoleranser över bandets bredd och längd, vilket säkerställer en jämn metallurgisk kvalitet.

- Rymdbesparande design

- Induktionssystem upptar vanligtvis ett mindre fotavtryck än stora ugnar, vilket gör dem lämpliga för anläggningar med begränsat golvutrymme.

- Minskad oxidering och avkalkning

Översikt över processen

- Avspolning och inmatning

- Stålband rullas av, rengörs och matas in i den kontinuerliga linjen under kontrollerad spänning.

- Eventuella ytföroreningar eller fjäll minimeras för att förbättra värmens jämnhet.

- Zon för induktionsvärme

- Högfrekventa elektromagnetiska fält inducerar virvelströmmar i remsan, vilket snabbt höjer dess temperatur.

- Flera slingor (eller zoner) kan konfigureras för gradvisa temperaturhöjningar eller specifika värmeprofiler.

- Sektion för blötläggning/hållning

- Om så krävs hålls bandet vid den önskade glödgningstemperaturen under en viss uppehållstid för att säkerställa en enhetlig kornstruktur och spänningsavlastning.

- Kylning

- Remsan övergår till en kylsektion, som kan använda luft-, vatten- eller inertgasstrålar för att uppnå önskad kylhastighet.

- Kontrollerade kylningshastigheter hjälper till att definiera de slutliga mekaniska egenskaperna, som hårdhet och formbarhet.

- Omspolning eller ytterligare bearbetning

Tekniska parametrar Tabeller

Nedan finns två tabeller som sammanfattar typiska maskinens prestanda och materialhantering specifikationer för en kontinuerlig induktionsglödgningsmaskin för stålband. Faktiska värden kan variera beroende på specifika krav, tillverkare och stålkvaliteter.

Tabell 1: Parametrar för maskinens prestanda

| Parameter | Typiskt intervall/värde | Anmärkningar |

|---|---|---|

| Utgående effekt (kW) | 150 - 1000 kW+. | Högre effekt ger snabbare uppvärmning och bearbetning av tjockare band. |

| Frekvensområde (kHz) | 10 - 250 kHz | Påverkar värmens inträngningsdjup; högre frekvenser gynnar tunnare remsor. |

| Verkningsgrad (%) | 70 - 90% | Effektivitetsvinster genom lokal uppvärmning (endast band). |

| Linjehastighet (m/min) | 10 - 200+ | Justeras beroende på tjocklek, önskad produktion och blötläggningsbehov. |

| Temperaturområde (°C) | 400 - 1100+ | Kolstål ofta 600 - 900 °C; speciallegeringar kan gå högre. |

| Temperaturtolerans | ±2 - ±5 °C | Säkerställer enhetliga metallurgiska egenskaper över hela bandet. |

| Antal värmezoner | 2 - 6+ | Flera zoner möjliggör segmenterade eller stegvisa värmeprofiler. |

| Styrsystem | PLC/SCADA med HMI | Realtidsövervakning, dataloggning och temperaturreglering med sluten slinga. |

| Metod för kylning | Luftkylning, vattenspray, inert gas | Väljs utifrån stålsort och metallurgiska krav. |

| Maskinens fotavtryck | Utrymmeseffektiv, modulär | Vanligtvis mindre än en ugn; kan anpassas till anläggningens layout. |

Tabell 2: Parametrar för materialhantering

| Parameter | Typiskt intervall/värde | Anmärkningar |

|---|---|---|

| Tjocklek på stålband | 0,2 - 6,0 mm | Tjockare material kan kräva mer effekt för genomvärmning. |

| Bandbredd | 50 - 1500 mm | Bredare remsor kan använda flera spolar sida vid sida eller specialdesignade spolgeometrier. |

| Spole Vikt | Upp till 25 ton (typiskt) | Maskinens inmatnings- och utmatningssystem måste hantera stora coils på ett säkert sätt. |

| Ytans tillstånd | Inlagd, skalad, oljad | Korrekt rengöring före processen är avgörande för jämn uppvärmning. |

| Blötläggnings-/hålltid | 2 - 30+ sekunder (typiskt) | Säkerställer konsekvent mikrostruktur och mekaniska egenskaper. |

| Spänningskontroll | 50 - 250 N/mm² (ca) | Bibehåller bandets stabilitet vid höghastighetsoperationer. |

| Utgångstemperatur | 40 - 200 °C (beroende på process) | Den slutliga temperaturen för säker upprullning eller nästa steg. |

| Upprullningshastighet | Matchar glödgning/kylningshastigheter | Kontinuerlig drift gör att flaskhalsar i produktionen undviks. |

Tabell 3: Parametrar för kontroll av atmosfären

Tabell 3: Parametrar för kontroll av atmosfären

| Parameter | Standardglödgning | Specialiserad glödgning |

|---|---|---|

| Atmosfärstyp | N₂/H₂-blandning | N₂/H₂, 100% H₂ eller vakuum |

| Väteinnehåll | 5-15% | Upp till 100% |

| Syrehalt | <20 ppm | <5 ppm |

| Daggpunkt | -40 till -20°C | -60 till -40°C |

| Tryckreglering | ±0,5 mbar | ±0,2 mbar |

| Rening av gas | Standard | Avancerad flerstegs |

Dataanalys: Insikter om prestanda

Många stålbearbetningsföretag har dokumenterat betydande förbättringar efter att ha installerat maskiner för glödgning av stålband med kontinuerlig induktion. Nedan följer några viktiga datapunkter från verkliga implementeringar:

- Energibesparingar

- Operatörerna ser ofta en minskning av energiförbrukningen med 10-20% jämfört med gaseldade ugnar, tack vare den lokala uppvärmningen.

- Kortare uppvärmningstider minskar ytterligare den totala drifttiden vid maximal energibelastning.

- Ökad genomströmning

- Genom att upprätthålla kontinuitet i hela linjen kan produktionsgenomströmningen öka med 15-30%.

- Automatiserade system för laddning, av- och upprullning minskar stilleståndstiden mellan rullarna.

- Kvalitetsförbättringar

- Exakt temperaturkontroll leder till snävare toleranser i draghållfasthet, sträckgräns och seghet - vilket uppfyller strängare industrispecifikationer.

- Lägre oxidation och beläggningsbildning ger en jämnare ytfinish, vilket är särskilt viktigt för avancerade fordons- och apparatapplikationer.

Kvalitetskontrollmätningar före och efter implementering av Advanced Analytics

| Kvalitetsmått | Före implementering | Efter implementering |

|---|---|---|

| Avvikelse i mekaniska egenskaper | ±7-10% | ±2-3% |

| Frekvens av ytdefekter | 2.5% | 0.8% |

| Dimensionell tolerans Konsistens | 92% | 99.1% |

| Andel avvisade kunder | 1.2% | 0.15% |

| Premium Grade Kvalificeringsgrad | 78% | 96% |

- Skrotreduktion

- Färre temperaturfluktuationer och mer enhetliga mekaniska egenskaper minimerar kassationer under tillverkningen, vilket sänker kassationsgraden med upp till 10-15%.

Jämförelse av miljöpåverkan (per ton bearbetat stål)

| Faktorn påverkan | Konventionell glödgning | Induktionsglödgning | Minskning |

|---|---|---|---|

| CO₂-utsläpp | 95-120 kg | 35-60 kg | 50-70% |

| Vattenförbrukning | 3.5-5.0 m³ | 0.8-1.5 m³ | 70-80% |

| NOₓ-utsläpp | 0,15-0,25 kg | 0,02-0,05 kg | 80-90% |

| Spillvärme | 35-45% av tillförd energi | 10-15% av tillförd energi | 65-75% |

Användningsfall i den verkliga världen

1. Stålbearbetning för fordonsindustrin

Ett stort stålverk för fordonsindustrin uppgraderade sin glödgningslinje från konventionella ugnar till ett toppmodernt kontinuerligt induktionssystem:

- Resultat:

- Minskad energianvändning genom 30% årligen.

- Ökad genomströmning från 80 till 180 m/min.

- Minskning av omarbetningar och defekter: De färdiga banden uppfyllde konsekvent de strikta toleranser för planhet och hållfasthet som krävs för karosspaneler till bilar.

- Minskat operationellt fotavtryck: Induktionslinjen tar mindre golvyta i anspråk, vilket ökar flexibiliteten i anläggningen.

2. Elektrostål för transformatorer

En precisionstillverkare av elektrostål för transformatorlaminat införde ett induktionsglödgningssystem:

- Uppnådda fördelar:

- Konsekvent kornstruktur, förbättra stålets magnetiska egenskaper.

- Fri från kontaminering: Skyddande H₂/N₂-atmosfärer förhindrade oxidation, vilket gav ljusare och renare band.

- Snabbare omställningar: Digital recepthantering effektiviserade produktbyten och minskade stilleståndstiden.

Slutsats

A kontinuerlig Glödgningsmaskin för induktionsstålband innebär ett stort steg framåt inom stålbearbetningstekniken och erbjuder bättre energieffektivitet, högre genomströmning och överlägsen produktkvalitet. Med exakt temperaturkontroll, minimal oxidation och flexibla linjekonfigurationer är den redo att användas i många olika applikationer inom allt från fordons- och byggindustrin till hushållsapparater och produktion av elektrostål.

Genom att studera de tekniska parametrarna och noggrant analysera prestandamätvärdena kan stålproducenter sömlöst integrera kontinuerlig induktionsglödgning i befintliga linjer eller bygga nya anläggningar som är skräddarsydda för maximal effektivitet. Resultatet? En smalare, grönare och mer konkurrenskraftig verksamhet som är redo att möta de nya kraven på den globala stålmarknaden.

Vanliga frågor och svar (FAQ)

F: Vilka material är lämpliga för induktionsglödgning?

A: Kolstål, legerat stål och rostfritt stålband bearbetas vanligtvis med induktionsglödgningsmaskiner.

F: Hur förbättrar induktionsglödgning energieffektiviteten?

A: Induktionsuppvärmning levererar energi direkt till bandmaterialet, vilket minskar strålnings- och konvektiva förluster som är typiska för ugnsbaserade system.

F: Kan induktionsglödgningslinjer integreras med befintlig automation?

S: Ja, de flesta system erbjuder PLC- och HMI/SCADA-integration för sömlös styrning och övervakning.

Tabell 3: Parametrar för kontroll av atmosfären

Tabell 3: Parametrar för kontroll av atmosfären