-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

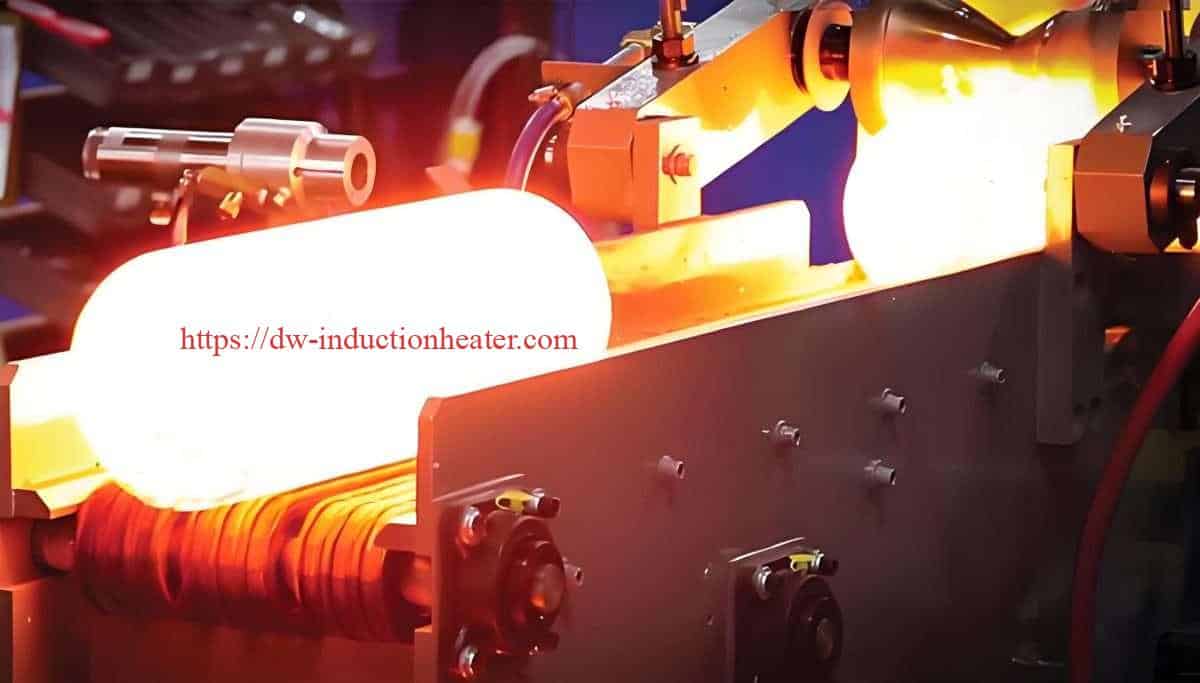

Индукционные печи для нагрева прутка для ковки, прокатки и экструзии стали, меди, латуни, алюминия, титана и многого другого

Описание

Индукционные печи для нагрева прутков при ковке, прокатке и экструзии металла

Индукционные печи для нагрева прутка представляют собой вершину современной металлургической технологии, предлагая точные, эффективные и экологически безопасные решения для нагрева различных металлических прутков и заготовок перед процессами ковки, прокатки и экструзии. В отличие от обычных печей, работающих на топливе, системы индукционного нагрева используют электромагнитные принципы для генерации тепла непосредственно внутри заготовки, что обеспечивает более высокую скорость нагрева, снижение энергопотребления и превосходную равномерность температуры.

В этой статье рассматриваются всесторонние технические аспекты индукционных печей для нагрева прутков из различных металлов, включая сталь, медь, латунь, алюминий, титан и другие. Мы рассмотрим фундаментальные принципы, компоненты системы, технические параметры, эксплуатационные соображения и конкретные области применения различных металлов.

Фундаментальные принципы индукционного нагрева

Индукционный нагрев работает на принципах электромагнитная индукция и нагрев по Джоулю.

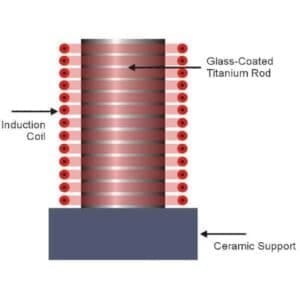

- Электромагнитное поле: Высокочастотный переменный ток (AC) проходит через специально разработанную индукционную катушку (индуктор).

- Индуцированные токи: Этот ток создает сильное, быстро меняющееся магнитное поле вокруг и внутри катушки. Если поместить в это поле проводящий металлический стержень, изменяющийся магнитный поток вызывает в нем циркулирующие электрические токи, известные как вихревые токи.

- Нагрев джоулей: Из-за электрического сопротивления металлического прутка эти вихревые токи рассеивают энергию в виде тепла (потери I²R, где I - ток, а R - сопротивление).

- Гистерезисный нагрев (для магнитных материалов): Для ферромагнитных материалов, таких как сталь, при температуре ниже температуры Кюри (около 770°C) дополнительное тепло выделяется за счет гистерезисных потерь, так как магнитные домены внутри материала сопротивляются быстрому изменению магнитного поля.

Основные параметры, влияющие на индукционный нагрев, включают:

- Частота: Определяет глубину проникновения тепла

- Плотность мощности: Регулирует скорость нагрева

- Свойства материала: Электрическое сопротивление и магнитная проницаемость

- Расстояние между муфтами: Зазор между индуктором и заготовкой

- Время пребывания: Продолжительность воздействия индукционного поля

Основные компоненты системы индукционного нагрева бара

Типичная индукционная печь для нагрева прутков состоит из следующих компонентов:

- Электропитание: Преобразует стандартную частоту сети (50/60 Гц) в среднюю или высокую частоту (от 500 Гц до 400 кГц)

- Индукционная катушка: Создает электромагнитное поле для нагрева заготовки

- Система обработки материалов: Подача прутков через зону нагрева

- Система охлаждения: Поддерживает рабочую температуру компонентов

- Система управления: Контролирует и регулирует параметры нагрева

- Устройства для измерения температуры: Пирометры или термопары для управления с обратной связью

- Система защитной атмосферы: Для чувствительных материалов, таких как титан

Технические параметры для различных видов применения металла

Параметры нагрева стального прутка

| Параметр | Низкоуглеродистая сталь | Среднеуглеродистая сталь | Высокоуглеродистая сталь | Легированная сталь |

|---|---|---|---|---|

| Оптимальная температура ковки (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Скорость нагрева (°C/мин) | 300-600 | 250-500 | 200-400 | 200-450 |

| Плотность мощности (кВт/кг) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Диапазон частот (кГц) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Типовой КПД (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Требования к атмосфере | Воздух/азот | Воздух/азот | Контролируемая атмосфера | Контролируемая атмосфера |

Параметры нагрева прутка из цветного металла

| Параметр | Медь | Латунь | Алюминий | Титан |

|---|---|---|---|---|

| Оптимальная температура ковки (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Скорость нагрева (°C/мин) | 150-300 | 180-350 | 250-450 | 100-200 |

| Плотность мощности (кВт/кг) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Диапазон частот (кГц) | 2-10 | 2-10 | 3-15 | 3-15 |

| Типовой КПД (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Требования к атмосфере | Инертный/редуцирующий | Инертный/редуцирующий | Воздух/азот | Аргон/вакуум |

Параметры конфигурации системы по диаметру прутка

| Диаметр прутка (мм) | Рекомендуемая частота (кГц) | Типичный диапазон мощности (кВт) | Максимальная пропускная способность (кг/час) | Равномерность температуры (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Анализ тепловой эффективности

Индукционный нагрев обладает значительными преимуществами в эффективности по сравнению с традиционными методами нагрева:

| Метод нагрева | Тепловая эффективность (%) | Потребление энергии (кВтч/тонна) | Выбросы CO₂ (кг/тонна) |

|---|---|---|---|

| Индукционный нагрев | 70-90 | 350-450 | 175-225 |

| Газовая печь | 20-45 | 800-1100 | 400-550 |

| Масляная печь | 20-40 | 850-1200 | 600-850 |

| Электрическое сопротивление | 45-70 | 500-650 | 250-325 |

Соображения и применение в зависимости от материала

Обработка стали

Сталь остается самым распространенным материалом, нагреваемым в индукционные печи. Точка Кюри (около 760°C) существенно влияет на процесс нагрева, поскольку выше этой температуры магнитные свойства изменяются.

Для стальных прутков индукционный нагрев обеспечивает:

- Последовательный сквозной нагрев для получения однородной микроструктуры

- Минимальное образование окалины (0,3-0,8% потери материала по сравнению с 2-3% в обычных печах)

- Точный контроль температуры для критических сплавов

Пример применения: Производство автомобильных коленчатых валов требует нагрева прутков легированной стали диаметром 60 мм до 1180°C с равномерностью ±10°C. Современные индукционные системы достигают этого при потребляемой мощности 450 кВт на частоте 3 кГц, обрабатывая 1200 кг/час с эффективностью 78%.

Обработка меди и латуни

Высокая теплопроводность меди создает трудности для равномерного нагрева. Для оптимизации скин-эффекта и обеспечения равномерного распределения тепла обычно используются более высокие частоты (3-10 кГц).

Технические параметры для экструзии медных прутков:

- Оптимальная температура нагрева: 750-850°C

- Плотность мощности: 0,8-1,0 кВт/кг

- Время нагрева для 50-миллиметрового прутка: 2-3 минуты

- Выбор частоты: 4-8 кГц

- Атмосфера: Азот или восстановительная атмосфера для предотвращения окисления

Обработка алюминия

Высокая электропроводность алюминия и низкая температура плавления требуют тщательного контроля:

Критические параметры для нагрева алюминиевых заготовок:

- Точный контроль температуры (±5°C) для предотвращения частичного расплавления

- Более высокие частоты (5-15 кГц) для преодоления высокой проводимости

- Типичная плотность мощности: 0,4-0,7 кВт/кг

- Регулировка скорости нарастания температуры: 250-400°C/мин

- Автоматические системы выброса для предотвращения перегрева

Обработка титана

Реактивность титана с кислородом требует создания защитной атмосферы:

Особые требования к нагреву титана:

- Защита от аргонового газа или вакуумных сред

- Однородность температуры в пределах ±8°C

- Типичные рабочие температуры: 900-950°C

- Умеренные плотности мощности: 0,7-1,0 кВт/кг

- Усовершенствованные системы мониторинга для предотвращения возникновения "горячих точек

Расширенные возможности проектирования и управления системой

Технология электропитания

В современных системах индукционного нагрева прутков используются полупроводниковые источники питания со следующими характеристиками:

| Тип источника питания | Диапазон частот | Коэффициент мощности | Эффективность | Точность управления |

|---|---|---|---|---|

| IGBT-инвертор | 0,5-10 кГц | >0.95 | 92-97% | ±1% |

| MOSFET-инвертор | 5-400 кГц | >0.93 | 90-95% | ±1% |

| Преобразователь SCR | 0,05-3 кГц | >0.90 | 85-92% | ±2% |

Системы контроля температуры

| Метод контроля | Точность | Время отклика | Приложение |

|---|---|---|---|

| Оптическая пирометрия | ±5°C | 10-50 мс | Температура поверхности |

| Многоточечные термопары | ±3°C | 100-500 мс | Мониторинг профиля |

| Тепловидение | ±7°C | 30-100 мс | Анализ всей поверхности |

| Математическое моделирование | ±10°C | В режиме реального времени | Оценка температуры тела |

Анализ энергопотребления

Приведенные ниже данные представляют собой типичные схемы энергопотребления для барных отопительных систем:

| Тип металла | Диаметр прутка (мм) | Требуемая энергия (кВтч/тонна) | Сокращение выбросов CO₂ по сравнению с газом (%) |

|---|---|---|---|

| Углеродистая сталь | 50 | 380-420 | 55-65 |

| Нержавеющая сталь | 50 | 400-450 | 50-60 |

| Медь | 50 | 200-250 | 60-70 |

| Алюминий | 50 | 160-200 | 65-75 |

| Титан | 50 | 450-500 | 45-55 |

Тематическое исследование: Оптимизированная индукционная система для обработки нескольких металлов

Современная система индукционного нагрева прутка, предназначенная для гибкого производства, демонстрирует универсальность нынешней технологии:

Технические характеристики системы:

- Мощность: 800 кВт

- Диапазон частот: 0,5-10 кГц (автоматически настраивается)

- Диапазон диаметров прутка: 30-120 мм

- Максимальная производительность: 3 000 кг/час (сталь)

- Диапазон температур: 400-1300°C

- Контроль атмосферы: Регулируется от окислительной до инертной

- Система рекуперации энергии: 15-20% рекуперация энергии

Характеристики по материалам:

| Материал | Размер прутка (мм) | Производительность (кг/час) | Потребление энергии (кВтч/тонна) | Равномерность температуры (±°C) |

|---|---|---|---|---|

| Углеродистая сталь | 80 | 2,800 | 390 | 12 |

| Легированная сталь | 80 | 2,600 | 410 | 14 |

| Нержавеющая сталь | 80 | 2,400 | 430 | 15 |

| Медь | 80 | 3,200 | 220 | 8 |

| Латунь | 80 | 3,000 | 210 | 10 |

| Алюминий | 80 | 2,200 | 180 | 7 |

| Титан | 80 | 1,800 | 470 | 9 |

Будущие тенденции и инновации

Индустрия индукционного нагрева прутков продолжает развиваться благодаря нескольким ключевым технологическим тенденциям:

- Технология цифрового двойника: Модели моделирования в реальном времени, прогнозирующие распределение температуры по всему брусу

- Адаптивное управление на основе искусственного интеллекта: Самооптимизирующиеся системы, которые регулируют параметры в зависимости от изменений материала

- Гибридные системы отопления: Комбинированный индукционный и кондукционный нагрев для оптимального использования энергии

- Усовершенствованная силовая электроника: Полупроводники с широкой полосой пропускания (SiC, GaN), обеспечивающие более высокий КПД

- Усовершенствованная теплоизоляция: Нанокерамические материалы, снижающие тепловые потери на 15-25%

Заключение

Индукционные печи для нагрева прутка представляют собой сложную и универсальную технологию для металлообработки. Возможность точного управления параметрами нагрева, достижения превосходной равномерности температуры и значительного снижения энергопотребления делает эти системы идеальными для операций обработки металлов высокой стоимости.

Выбор соответствующих технических параметров - частоты, плотности мощности, времени нагрева и контроля атмосферы - должен быть тщательно согласован с конкретным материалом и требованиями к применению. Современные системы обеспечивают беспрецедентный уровень контроля, эффективности и гибкости, позволяя производителям обрабатывать широкий спектр материалов с оптимальными результатами.

По мере ужесточения экологических норм и дальнейшего роста стоимости энергии технология индукционного нагрева, вероятно, получит дальнейшее распространение в металлообрабатывающей промышленности, особенно в производстве дорогостоящих материалов и прецизионных изделий, где качество и стабильность имеют первостепенное значение.