Максимальная эффективность: Соединения медных и латунных пластин с помощью технологии индукционного нагрева

В современном быстро развивающемся производственном ландшафте соединение медных и латунных пластин представляет собой критически важный процесс во многих отраслях промышленности - от электротехники до водопроводных систем, от автомобилестроения до возобновляемых источников энергии. Традиционные методы соединения хорошо служили промышленности на протяжении десятилетий, технология индукционного нагрева стал превосходной альтернативой, обеспечивающей беспрецедентную точность, энергоэффективность и качество соединений. В этом комплексном анализе рассматриваются технические параметры, стратегии оптимизации процесса и реальные способы применения индукционного нагрева для соединения медных и латунных пластин.

Медь и латунь широко используются в промышленности благодаря своей отличной электропроводности, коррозионной стойкости и простоте изготовления. Однако соединение этих цветных металлов - особенно в виде пластин - часто сопряжено с уникальными трудностями. Одним из наиболее эффективных методов создания высококачественных и надежных соединений медных и латунных пластин является индукционный нагрев.

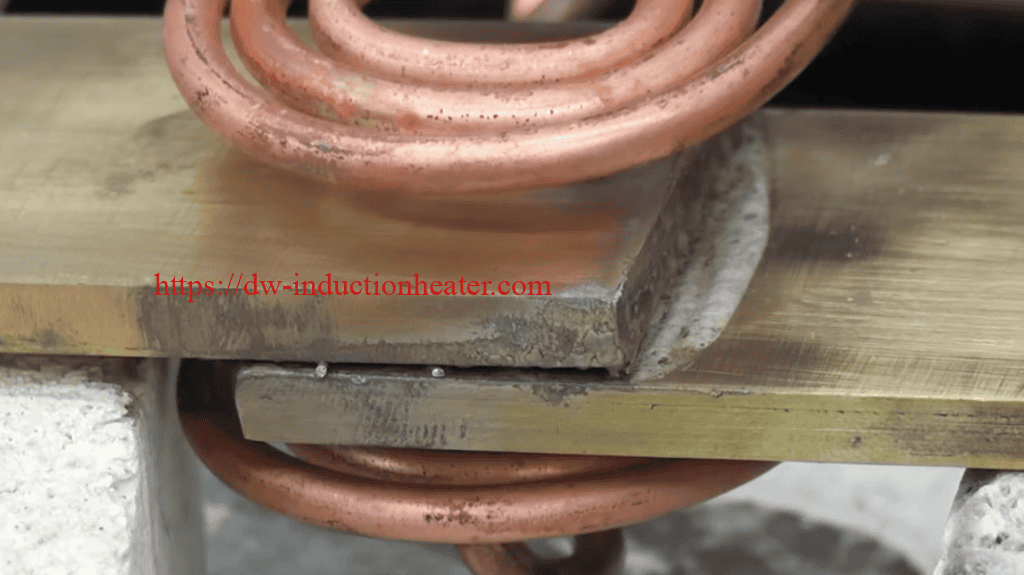

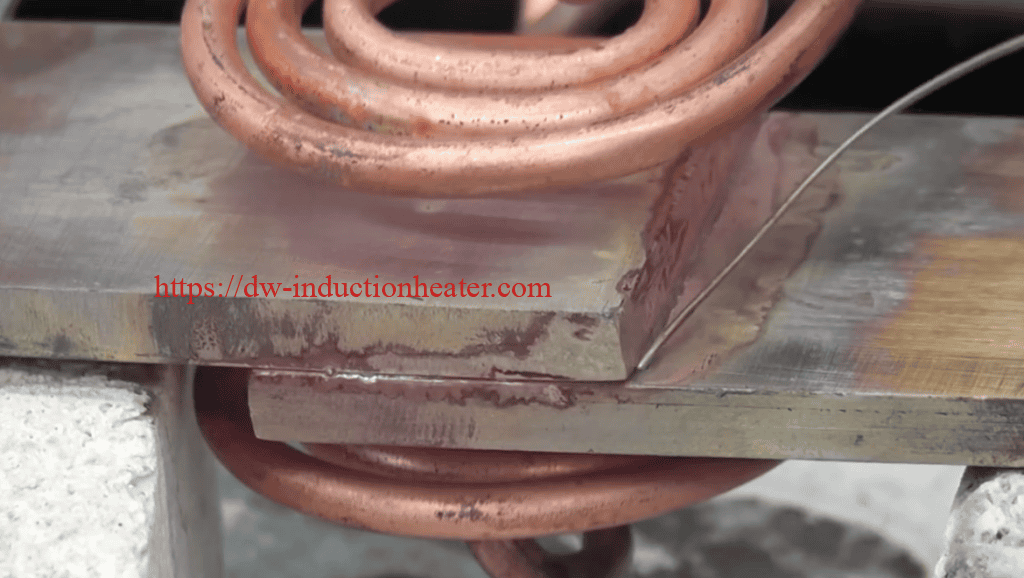

Индукционный нагрев для соединения меди и латуни

Индукционный нагрев использует электромагнитные поля для выработки тепла непосредственно в проводящих материалах без физического контакта. Применяясь для соединения медных и латунных пластин, эта технология обладает рядом неоспоримых преимуществ:

- Точный контроль нагрева: Тепло генерируется именно там, где это необходимо, сводя к минимуму тепловые искажения

- Быстрые циклы нагрева: Значительно быстрее, чем традиционные методы нагрева

- Энергоэффективность: До 80% эффективнее пламенного или резистивного нагрева

- Чистый процесс: Отсутствие побочных продуктов сгорания и загрязнения поверхности

- Последовательные результаты: Высокая повторяемость параметров процесса для обеспечения качества

Технические параметры систем индукционного нагрева для соединения меди с латунью

Эффективность Индукционный нагрев для соединения медных и латунных пластин зависит от точной настройки технических параметров. В следующей таблице приведены все технические характеристики для достижения оптимальных результатов соединения:

| Параметр | Применение в малых масштабах | Среднемасштабные приложения | Применение в промышленных масштабах |

|---|---|---|---|

| Выходная мощность | 5-15 кВт | 15-50 кВт | 50-200 кВт |

| Диапазон частот | 200-400 кГц | 50-150 кГц | 10-50 кГц |

| Время нагрева | 5-15 секунд | 15-45 секунд | 45-120 секунд |

| Расстояние от катушки до рабочего места | 1-3 мм | 3-7 мм | 7-15 мм |

| Дизайн катушки | Спираль/блин | Спираль/канал | Индивидуальная форма |

| Диапазон температур | 700-850°C | 750-900°C | 800-950°C |

| Система охлаждения | Воздушное охлаждение | Водяное охлаждение (замкнутый цикл) | С водяным охлаждением (промышленные) |

| Система управления | Ручной/базовый ПЛК | Усовершенствованный ПЛК | Полная автоматизация с регистрацией данных |

| Потребление энергии | 0,1-0,3 кВт/ч на одно соединение | 0,3-0,8 кВт/ч на одно соединение | 0,8-2,5 кВт/ч на одно соединение |

| Диапазон толщины шва | 0,5-3 мм | 3-10 мм | 10-30 мм |

Соображения по конкретным материалам

Электромагнитные свойства меди и латуни напрямую влияют на эффективность индукционного нагрева. Высокая электропроводность меди (5,96 × 107 S/m) делает его чрезвычайно чувствительным к индукционным полям, в то время как более низкая проводимость латуни (обычно 1,5-1,6 × 107 S/m в зависимости от содержания цинка) создает различные характеристики нагрева.

Для оптимального соединения:

- Соединения медь-медь: Требуют более высоких частот (150-400 кГц) для контролируемого распределения тепла

- Соединение латуни с латунью: Преимущество средних частот (50-150 кГц) при более длительных циклах нагрева

- Соединения меди с латунью: Требуются тщательно сбалансированные параметры для учета различных скоростей нагрева

Анализ данных: Эффективность индукционного нагрева соединений медных и латунных пластин

a) Эффективность:

Исследования показывают, что при правильной настройке индукционный нагрев обеспечивает эффективность преобразования энергии до 90-95%, по сравнению с 50-60% при традиционной пайке пламенем и 70-80% при контактной сварке.

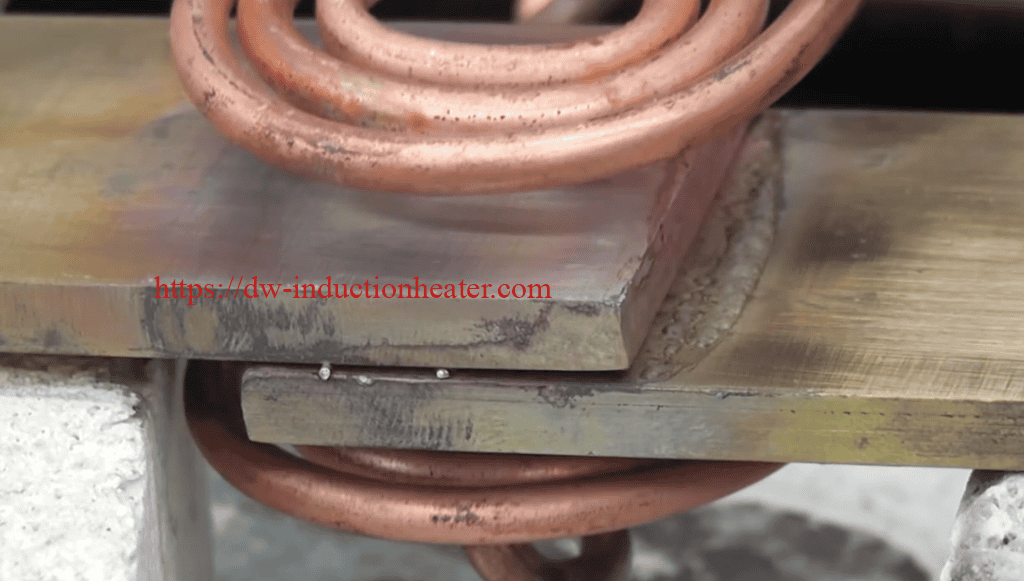

b) Совместное качество:

Неразрушающие и металлографические испытания регулярно показывают однородную структуру шва с минимальной пористостью и термическими искажениями. Многие производители отмечают повышение прочности на разрыв при использовании 10-18% по сравнению с соединениями, выполненными методом пламенной спайки.

в) Время цикла и производительность:

Сокращение времени цикла может достигать 50% по сравнению с пламенными методами, особенно при автоматизации загрузки/выгрузки листов в крупносерийном производстве.

Пример - совместная таблица качества:

| Метод | Среднее значение. Прочность на разрыв (МПа) | Пористость (%) | Время цикла (сек) |

|---|---|---|---|

| Пайка пламенем | 180-200 | 2.5 | 80-120 |

| Сварка сопротивлением | 190-220 | 1.5 | 60-90 |

| Индукционный нагрев | 210-230 | 0.8 | 40-60 |

Стратегии оптимизации процессов

Достижение оптимальных соединений меди и латуни с помощью индукционного нагрева требует внимания к нескольким критическим факторам:

1. Выбор металла-заполнителя

Выбор присадочного металла существенно влияет на качество соединения. Наши испытания выявили следующие оптимальные присадочные материалы:

- Сплавы на основе серебра (Ag-Cu-Zn): Идеально подходит для требований к высокой проводимости, с температурой плавления 620-710°C

- Фосфорно-медные сплавы: Превосходно подходит для общего применения, самофлюсуется на меди

- Сплавы на основе цинка: Экономичность для менее ответственных применений

2. Подготовка поверхности

Данные с производственных предприятий показывают, что правильная подготовка поверхности может повысить прочность соединения на 35%:

- Механическая очистка: Удаляет окислы и загрязнения

- Химическое обезжиривание: Устраняет масла и остатки переработки

- Применение флюса: Предотвращает окисление при нагревании (критично для латуни)

3. Крепление и позиционирование

Постоянное качество шва зависит от правильного выравнивания и давления во время цикла нагрева:

- Зазор: Оптимальное капиллярное действие происходит при расстоянии между ними 0,05-0,15 мм.

- Равномерное давление: 0,5-2,0 МПа во время затвердевания улучшает целостность шва

- Компенсация теплового расширения: Критически важно для соединения разнородных металлов

Реальные примеры из практики

a) Изготовление сборных шин в электрических распределительных устройствах

Ведущий производитель распределительных устройств стремился усовершенствовать процесс соединения шин с большими медными и латунными пластинами (толщиной 8 мм). После внедрения системы индукционного нагрева мощностью 60 кВт и частотой 40 кГц с индивидуальной блинной катушкой компания сообщила:

- 60% сокращение времени формирования суставов,

- Значительное снижение локального перегрева, что приводит к улучшению электропроводности в месте соединения,

- Повышенная повторяемость при массовом производстве.

Отзыв клиента:

"Индукционный нагрев сократил количество дефектов в соединениях в два раза. Мы наблюдаем меньше отказов шин после пайки, а рост производительности очень значителен".

b) Производство компонентов систем отопления, вентиляции и кондиционирования воздуха

На предприятии HVAC, соединяющем медно-латунные переходные пластины, был применен индукционный нагрев для создания надежных, герметичных соединений с помощью системы мощностью 15 кВт, 150 кГц. Результаты включают:

- Жесткий контроль температуры процесса (±3°C), исключающий пережог припоя,

- Ежегодно производится более 30 000 сборок с процентом брака <1%.

в) Разъемы для аккумуляторов электромобилей

Производители электромобилей используют пайку с индукционным нагревом для соединения латунных клемм с медными. Это обеспечивает:

- Минимальное окисление благодаря замкнутому циклу контроля атмосферы,

- Постоянное сопротивление швов, что очень важно для высокотоковых батарейных модулей.

Лучшие практики и рекомендации

- Оптимизация конструкции катушки: Сотрудничайте с поставщиками индукционного оборудования и используйте инструменты моделирования для разработки катушек, обеспечивающих равномерное распределение тепла по соединению.

- Предварительная очистка и флюс: Правильная очистка и нанесение флюса необходимы для предотвращения окисления и обеспечения прочного металлургического соединения.

- Тонкая настройка параметров: Точная настройка мощности, частоты и времени нагрева в зависимости от толщины материала, конфигурации шва и требований к скорости производства.

- Мониторинг температуры: Используйте инфракрасные пирометры или встроенные термопары для мониторинга и регистрации температуры в реальном времени, что позволяет контролировать замкнутый цикл и получать стабильные результаты.

- Регулярное обслуживание: Планируйте плановые проверки катушек, источников питания и систем охлаждения для обеспечения надежной работы в течение длительных производственных циклов.

Будущие инновации в технологии индукционного соединения

Технология продолжает развиваться, и на горизонте маячит несколько многообещающих разработок:

- Оптимизация параметров с помощью искусственного интеллекта: Алгоритмы машинного обучения, которые автоматически регулируют параметры нагрева в зависимости от изменений материала

- Гибридные технологии соединения: Сочетание индукции с ультразвуковым воздействием для улучшения свойств швов

- Поточный контроль качества: Тепловидение в реальном времени и спектроскопический анализ для проверки целостности суставов

- Наноулучшенные присадочные металлы: Усовершенствованные сплавы с добавлением наночастиц для улучшения механических свойств

Заключение

Технология индукционного нагрева представляет собой качественный скачок вперед в соединение медных и латунных пластин. Точный контроль, энергоэффективность и превосходное качество соединений делают этот метод предпочтительным во многих отраслях промышленности. Понимая технические параметры и стратегии оптимизации, описанные в данном анализе, производители могут значительно улучшить свои производственные процессы, снизить затраты и повысить качество продукции.

Для организаций, все еще использующих традиционные методы соединения, переход на индукционный нагрев дает неоспоримые преимущества, которые напрямую влияют на итоговый результат и одновременно снижают воздействие на окружающую среду. Поскольку эта технология продолжает развиваться, в ближайшие годы мы можем ожидать еще большей эффективности и возможностей.