-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

-

7/7

Индукционные нагреватели заготовок для горячей штамповки стали, меди и алюминия

Описание

Индукционные нагреватели для заготовок: Передовые технологии для обработки стали, меди и алюминия

Введение

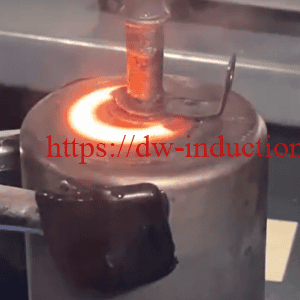

Индукционные нагреватели заготовок представляют собой краеугольную технологию в современном металлообработке, обеспечивая точные и эффективные решения по нагреву стальных заготовок, медных прутков и алюминиевых стержней. Эти сложные системы используют электромагнитную индукцию для быстрого нагрева металлических заготовок до оптимальных температур формования без прямого контакта, что дает значительные преимущества по сравнению с традиционными методами нагрева. В этой статье рассматриваются технические параметры, принципы работы и промышленное применение индукционных нагревателей заготовок в диапазоне мощностей от 80 до 1000 кВт.

Принципы работы

Индукционный нагрев заготовок работает по принципу электромагнитной индукции. Когда переменный ток проходит через индукционную катушку, она генерирует быстро меняющееся магнитное поле. Это поле индуцирует вихревые токи в проводящей металлической заготовке, генерируя тепло через электрическое сопротивление. Технология позволяет:

- Быстрый нагрев с минимальным окислением поверхности

- Точный контроль температуры по всей поверхности заготовки

- Энергоэффективность с преобразованием до 80% потребляемой энергии в полезное тепло

- Равномерное распределение температуры для стабильных результатов формовки

Технические параметры различных металлов

Параметры нагрева стальной заготовки

| Параметр | Малые системы (80-250 кВт) | Средние системы (250-500 кВт) | Большие системы (500-1000 кВт) |

|---|---|---|---|

| Рабочая частота | 500-3000 Гц | 300-1000 Гц | 150-600 Гц |

| Мощность нагрева | 100-300 кг/час | 300-800 кг/час | 800-2500 кг/час |

| Диапазон температур | 900-1250°C | 900-1250°C | 900-1250°C |

| Типовой размер заготовки | Ø30-100 мм | Ø80-180 мм | Ø150-300 мм |

| Плотность мощности | 2-4 кВт/кг | 1,5-3 кВт/кг | 1-2,5 кВт/кг |

| Время нагрева | 1-5 мин | 3-8 мин | 5-15 мин |

| Потребление энергии | 350-450 кВтч/тонна | 300-400 кВтч/тонна | 280-380 кВтч/тонна |

| Требования к охлаждающей воде | 15-40 м³/час | 40-80 м³/час | 80-160 м³/час |

Параметры нагрева медного прутка

| Параметр | Малые системы (80-250 кВт) | Средние системы (250-500 кВт) | Большие системы (500-1000 кВт) |

|---|---|---|---|

| Рабочая частота | 800-5000 Гц | 500-2000 Гц | 300-1000 Гц |

| Мощность нагрева | 150-400 кг/час | 400-1000 кг/час | 1000-3000 кг/час |

| Диапазон температур | 700-950°C | 700-950°C | 700-950°C |

| Типичный размер прутка | Ø20-80 мм | Ø60-150 мм | Ø120-250 мм |

| Плотность мощности | 1,5-3 кВт/кг | 1,2-2,5 кВт/кг | 1-2 кВт/кг |

| Время нагрева | 0,8-3 мин | 2-6 мин | 4-10 мин |

| Потребление энергии | 280-380 кВтч/тонна | 250-350 кВтч/тонна | 230-320 кВтч/тонна |

| Требования к охлаждающей воде | 15-40 м³/час | 40-80 м³/час | 80-160 м³/час |

Параметры нагрева алюминиевого стержня

| Параметр | Малые системы (80-250 кВт) | Средние системы (250-500 кВт) | Большие системы (500-1000 кВт) |

|---|---|---|---|

| Рабочая частота | 1000-8000 Гц | 800-3000 Гц | 500-2000 Гц |

| Мощность нагрева | 180-500 кг/час | 500-1200 кг/час | 1200-3500 кг/час |

| Диапазон температур | 400-550°C | 400-550°C | 400-550°C |

| Типовой размер стержня | Ø20-80 мм | Ø60-150 мм | Ø120-250 мм |

| Плотность мощности | 1,2-2,5 кВт/кг | 1-2 кВт/кг | 0,8-1,8 кВт/кг |

| Время нагрева | 0,5-2 мин | 1,5-4 мин | 3-8 мин |

| Потребление энергии | 220-300 кВтч/тонна | 200-280 кВтч/тонна | 180-260 кВтч/тонна |

| Требования к охлаждающей воде | 15-40 м³/час | 40-80 м³/час | 80-160 м³/час |

Компоненты системы и технические характеристики

Система электропитания

| Компонент | Технические характеристики | Примечания |

|---|---|---|

| Входное напряжение | 380-480 В, 3-фазный | Для больших систем доступны более высокие напряжения |

| Входная частота | 50/60 Гц | Стандарт сетки |

| Коэффициент мощности | 0.92-0.98 | С коррекцией коэффициента мощности |

| Эффективность | 85-95% | Эффективность преобразования |

| Метод охлаждения | Водяное охлаждение | Система деионизированной воды замкнутого цикла |

| Интерфейс управления | ПЛК с сенсорным экраном HMI | Совместимость с Индустрией 4.0 |

| Класс защиты | IP54 (шкаф управления) | Доступна более высокая степень защиты |

Технические характеристики индукционной катушки

| Параметр | Стальные заготовки | Медные прутья | Алюминиевые стержни |

|---|---|---|---|

| Материал катушки | Медные трубки | Медные трубки | Медные трубки |

| Змеевиковое охлаждение | Вода под давлением | Вода под давлением | Вода под давлением |

| Дизайн катушки | Многооборотные спиральные | Многооборотные спиральные | Многооборотные спиральные |

| Изоляция | Керамика/огнеупор | Керамика/огнеупор | Керамика/огнеупор |

| Срок службы катушки | 8 000-15 000 часов | 10,000-18,000 часов | 12 000-20 000 часов |

| Эффективность сцепления | 70-85% | 75-90% | 80-92% |

Требования к системе охлаждения

Требования к системе охлаждения

| Рейтинг мощности | Скорость потока воды | Мощность теплообменника | Мощность насоса | Качество воды |

|---|---|---|---|---|

| 80-250 кВт | 15-40 м³/час | 70-220 кВт | 3-7,5 кВт | Проводимость <20 мкСм/см |

| 250-500 кВт | 40-80 м³/час | 220-450 кВт | 7,5-15 кВт | Проводимость <20 мкСм/см |

| 500-1000 кВт | 80-160 м³/час | 450-900 кВт | 15-30 кВт | Проводимость <20 мкСм/см |

Соображения по конкретным материалам

Обработка стальных заготовок

Стальные заготовки обычно требуют самых высоких температур обработки среди распространенных металлов, достигающих 1200-1250°C для операций горячей штамповки. Магнитные свойства стали ниже точки Кюри (около 768°C) существенно влияют на процесс индукционного нагрева:

- Начальная фаза нагрева: Низкая эффективность из-за магнитных свойств

- Выше точки Кюри: Эффективность повышается, поскольку сталь становится немагнитной

- Равномерность температуры: Критически важно для предотвращения дефектов в формованных изделиях

- Типичные области применения: Ковка, прокатка, экструзия и волочение проволоки

Обработка медных прутков

Высокая электропроводность меди создает уникальные проблемы для индукционного нагрева:

- Для эффективного нагрева требуется более высокая частота по сравнению со сталью

- Отличная теплопроводность способствует равномерному распределению температуры

- Типичные температуры обработки: 700-950°C в зависимости от состава сплава

- Образование оксидов должно быть сведено к минимуму с помощью защитной атмосферы или быстрой обработки

- Общие области применения: Экструзия, прокатка и ковка для электрических компонентов

Обработка алюминиевых стержней

Алюминий требует тщательного температурного контроля из-за относительно низкой температуры плавления:

- Точный контроль температуры необходим для предотвращения плавления (660°C для чистого алюминия)

- Типичные температуры обработки: 400-550°C

- Требуются более высокие частоты из-за электропроводности алюминия

- Возможность быстрого нагрева благодаря низким требованиям к теплосодержанию

- Области применения: Экструзия, ковка и волочение для автомобильных и аэрокосмических компонентов

Системы управления и автоматизация

Современные индукционные нагреватели заготовок оснащены сложными системами управления:

- Управление на базе ПЛК с сенсорным интерфейсом HMI

- Измерение температуры с помощью пирометра и управление с обратной связью

- Автоматическая регулировка мощности в зависимости от свойств и размеров материала

- Управление рецептами для различных сплавов и размеров изделий

- Регистрация данных и отчетность по контролю качества

- Удаленный мониторинг и интеграция с системами управления предприятием

- Возможности прогнозируемого технического обслуживания

Соображения по энергоэффективности

| Размер системы | Потребляемая мощность | Энергоэффективность | Сокращение выбросов CO₂ по сравнению с газовым отоплением |

|---|---|---|---|

| 80-250 кВт | Эффективная мощность 70-225 кВт | 75-85% | 30-40% |

| 250-500 кВт | Эффективная мощность 225-450 кВт | 80-88% | 35-45% |

| 500-1000 кВт | Эффективная мощность 450-900 кВт | 82-90% | 40-50% |

Заключение

Заключение

Индукционные нагреватели заготовок в диапазоне от 80 кВт до 1000 кВт предлагают универсальные и эффективные решения для нагрева стальных заготовок, медных прутков и алюминиевых стержней в современных операциях формовки металла. Точный контроль температуры, энергоэффективность и минимальное воздействие на окружающую среду делают эту технологию все более предпочтительным выбором для передовых производственных предприятий. По мере того как металлообрабатывающая промышленность продолжает развиваться в направлении более устойчивых и эффективных процессов, индукционный нагрев Технология, несомненно, будет играть центральную роль в достижении этих целей.