Индукционная пайка алюминиевых труб с высокочастотным индукционным нагревом

Новые области применения индукционный нагрев требуют анализа распределения температуры внутри нагревающихся компонентов с учетом соответствующих структур и свойств материалов. Метод конечных элементов (МКЭ) представляет собой мощный инструмент для проведения такого анализа и оптимизации процессов индукционного нагрева с помощью совмещенных электромагнитных и тепловых численных анализов и моделирования.

Основная цель данного материала - на основе численного моделирования и проведенных экспериментов показать возможность применения правильной, сложной и эффективной технологии индукционной пайки для изготовления солнечных коллекторов.

Описание проблемы

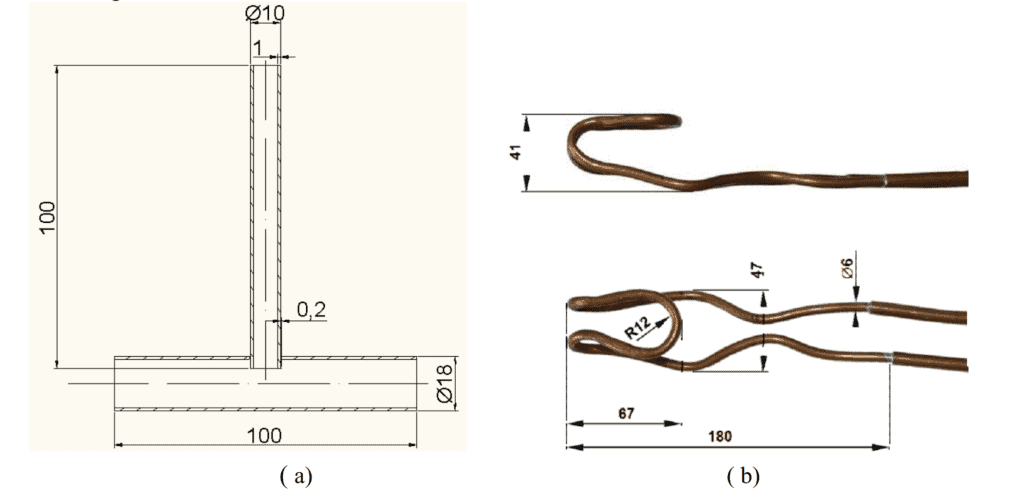

В данной работе рассматривается проектирование компонентов солнечных коллекторов, пригодных для пайки, а именно деталей коллекторных трубок (рис. 1а). Трубки изготавливаются из сплава Al типа AW 3000 с химическим составом, приведенным в табл. 1. Для пайки используется сплав типа Al 104 (табл. 2) вместе с флюсом Braze Tec 32/80, остатки которого не подвержены коррозии. Температурный интервал между температурами солидус и ликвидус для паяльного сплава Al 104 составляет от 575 °C до 585 °C. Температура солидуса материала трубы составляет 650 °C.

Таблица 1 Химический состав сплава AW 3000 [масс. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Эл |

| 0.05-0.15 | 0.06-0.35 | макс. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | макс. 0.25 | баланс |

Таблица 2 Химический состав паяльного сплава типа Al 104 [масс. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Эл |

| 11-13 | 0.6 | макс. 0.3 | 0.15 | 0.1 | 0.2 | макс. 0.15 | баланс |

Процесс пайки предполагает использование индукционного нагрева. Необходимо спроектировать систему индукционного нагрева таким образом, чтобы температура пайки в зоне соединения (паяемые металлы - паяльный сплав) достигалась за одно и то же время. С этой точки зрения очень важен правильный выбор индукционной катушки, ее геометрии и параметров работы (прежде всего частоты и тока источника). Форма и размеры разработанной медной водоохлаждаемой индукционной катушки показаны на рис. 1б

Влияние соответствующих параметров индукционного нагрева на распределение температуры в паяных деталях оценивалось с помощью численного моделирования индукционного нагрева с использованием программного кода ANSYS 10.0.

Имитационная модель

В соответствии с методикой решения связанных электромагнитных и тепловых задач методом МКЭ с использованием программы ANSYS 10.0 [3-5] была разработана имитационная модель процесса индукционного нагрева припоя, включающая геометрические, физические, начальные и граничные условия. Основной целью численного моделирования являлось определение оптимальных параметров индукционного нагрева (частоты и тока источника) для достижения требуемого распределения температуры в зоне формирования шва.

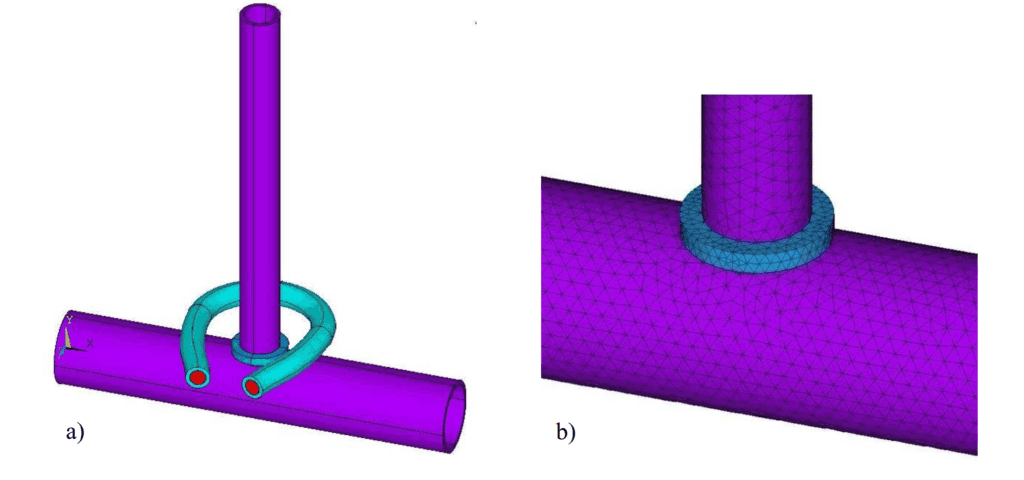

Предложенная 3D-модель (рис. 2) для электромагнитного анализа состоит из модели трубок, сплава припоя, водоохлаждаемой индукционной катушки и окружающего воздуха (на рис. 2 не показаны). При тепловом анализе рассматривались только трубки и сплав припоя. Деталь сетки, сгенерированной из линейных 8-узловых элементов в зоне формирования шва, показана на рис. 2b.

Рис. 2 a) Геометрическая модель для электромагнитного анализа без окружающего воздуха и b) деталь 3D-сетки, созданной в зоне формирования шва. Температурные зависимости электрических и тепловых свойств сплава AW 3000 и припоя Al 104 были получены с помощью программы JMatPro [6]. Исходя из того, что применяемые материалы являются немагнитными, их относительная проницаемость µr = 1.

Начальная температура паяемых материалов составляла 20 °C. Предполагались идеальные электрические и тепловые контакты на граничных поверхностях материалов. Частота тока источника в индукционной катушке предполагалась равной 350 кГц. Величина тока источника определялась из интервала от 600 А до 700 А. Учитывалось охлаждение паяных трубок свободной конвекцией и излучением в воздух с температурой 20 °C. Определялся комбинированный коэффициент теплоотдачи, зависящий от температуры поверхности паяемых деталей. На рис. 3 показано распределение температуры в паяных деталях после достижения требуемых температур в зоне соединения для выбранных значений приложенных токов источника в катушка индукционного нагрева. Время 36 секунд при использовании тока источника 600 А кажется довольно долгим. Быстрый нагрев при использовании тока источника 700 А не может быть достаточным для расплавления паяльного сплава Al 104. Поэтому рекомендуется использовать ток источника примерно от 620 A до 640 A, что приведет к времени пайки от 25 до 27,5 секунд.......