-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

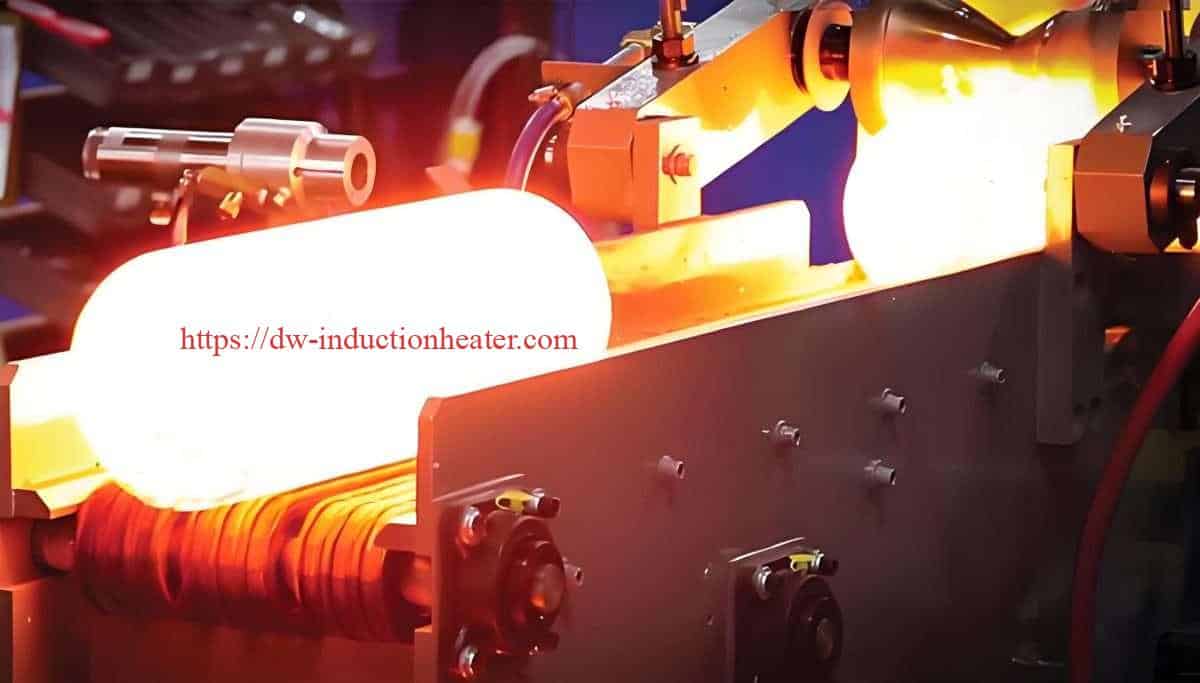

Cuptoare cu inducție pentru încălzirea barelor pentru forjare, laminare și extrudare de oțel cupru alamă aluminiu titan și altele

Descriere

Cuptoare cu inducție pentru încălzirea barelor pentru aplicații de forjare, laminare și extrudare a metalelor

Cuptoare cu inducție pentru încălzirea barelor reprezintă o culme a tehnologiei metalurgice moderne, oferind soluții precise, eficiente și ecologice pentru încălzirea diferitelor bare și țagle metalice înainte de procesele de forjare, laminare și extrudare. Spre deosebire de cuptoarele convenționale alimentate cu combustibil, sistemele de încălzire prin inducție utilizează principii electromagnetice pentru a genera căldură direct în interiorul piesei de prelucrat, rezultând rate de încălzire mai rapide, consum redus de energie și uniformitate superioară a temperaturii.

Acest articol explorează aspectele tehnice cuprinzătoare ale cuptoarelor de încălzire cu inducție a barelor pentru diferite metale, inclusiv oțel, cupru, alamă, aluminiu, titan și altele. Vom examina principiile fundamentale, componentele sistemului, parametrii tehnici, considerațiile operaționale și aplicațiile specifice pentru diferite metale.

Principiile fundamentale ale încălzirii prin inducție

Încălzirea prin inducție funcționează pe baza principiilor inducție electromagnetică și încălzirea Joule.

- Câmpul electromagnetic: Un curent alternativ (CA) de înaltă frecvență trece printr-o bobină de inducție (inductor) special proiectată.

- Curenți induși: Acest curent generează un câmp magnetic puternic și rapid alternativ în jurul și în interiorul bobinei. Atunci când o bară metalică conductoare este plasată în interiorul acestui câmp, fluxul magnetic variabil induce curenți electrici circulanți în interiorul barei, cunoscuți sub denumirea de curenți turbionari.

- Încălzirea Joule: Datorită rezistenței electrice a barei metalice, acești curenți turbionari disipă energie sub formă de căldură (pierderi I²R, unde I este curentul și R este rezistența).

- Încălzire cu histerezis (pentru materiale magnetice): Pentru materialele feromagnetice, cum ar fi oțelul, sub temperatura Curie (aprox. 770°C), se generează căldură suplimentară prin pierderi de histerezis, deoarece domeniile magnetice din material rezistă inversărilor rapide ale câmpului magnetic.

Parametrii cheie care afectează încălzirea prin inducție includ:

- Frecvența: Determină adâncimea de penetrare a încălzirii

- Densitatea de putere: Controlează rata de încălzire

- Proprietățile materialelor: Rezistivitatea electrică și permeabilitatea magnetică

- Distanța de cuplare: Distanța dintre inductor și piesa de prelucrat

- Timp de rezidență: Durata expunerii la câmpul de inducție

Componentele principale ale unui sistem de încălzire cu inducție pentru baruri

Un cuptor tipic pentru încălzirea barelor prin inducție constă din următoarele componente:

- Sursă de alimentare: Convertește frecvența de linie standard (50/60 Hz) în frecvențe medii sau înalte (500 Hz până la 400 kHz)

- Bobină de inducție: Creează câmpul electromagnetic pentru a încălzi piesa de prelucrat

- Sistem de manipulare a materialelor: Alimentează barele prin zona de încălzire

- Sistemul de răcire: Menține temperatura de funcționare a componentelor

- Sistemul de control: Monitorizează și reglează parametrii de încălzire

- Dispozitive de măsurare a temperaturii: Pirometre sau termocupluri pentru controlul feedback-ului

- Sistem de atmosferă protectoare: Pentru materiale sensibile precum titanul

Parametrii tehnici pentru diferite aplicații metalice

Parametrii de încălzire a barelor de oțel

| Parametru | Oțel cu conținut scăzut de carbon | Oțel carbon mediu | Oțel cu conținut ridicat de carbon | Oțel aliat |

|---|---|---|---|---|

| Temperatura optimă de forjare (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Rata de încălzire (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Densitatea puterii (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Gama de frecvențe (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Eficiență tipică (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Cerințe privind atmosfera | Aer/Nitrogen | Aer/Nitrogen | Atmosferă controlată | Atmosferă controlată |

Parametrii de încălzire a barelor din metale neferoase

| Parametru | Cupru | Alamă | Aluminiu | Titan |

|---|---|---|---|---|

| Temperatura optimă de forjare (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Rata de încălzire (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Densitatea puterii (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Gama de frecvențe (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Eficiență tipică (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Cerințe privind atmosfera | Inert/Reducător | Inert/Reducător | Aer/Nitrogen | Argon/Vacuum |

Parametrii de configurare a sistemului în funcție de diametrul barei

| Diametrul barei (mm) | Frecvență recomandată (kHz) | Gama de putere tipică (kW) | Producția maximă (kg/h) | Uniformitatea temperaturii (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Analiza eficienței termice

Încălzirea prin inducție oferă avantaje semnificative de eficiență în comparație cu metodele de încălzire convenționale:

| Metoda de încălzire | Eficiență termică (%) | Consumul de energie (kWh/tonă) | Emisii de CO₂ (kg/tonă) |

|---|---|---|---|

| Încălzire prin inducție | 70-90 | 350-450 | 175-225 |

| Cuptor pe gaz | 20-45 | 800-1100 | 400-550 |

| Cuptor pe ulei | 20-40 | 850-1200 | 600-850 |

| Rezistența electrică | 45-70 | 500-650 | 250-325 |

Considerații și aplicații specifice materialului

Prelucrarea oțelului

Oțelul rămâne cel mai frecvent material încălzit în cuptoare cu inducție. Punctul Curie (aproximativ 760°C) are un impact semnificativ asupra procesului de încălzire, deoarece proprietățile magnetice se modifică peste această temperatură.

Pentru barele de oțel, încălzirea prin inducție asigură:

- Încălzire continuă consecventă pentru o microstructură omogenă

- Formare minimă de calcar (pierdere de material de 0,3-0,8% față de 2-3% în cuptoarele convenționale)

- Controlul precis al temperaturii pentru aliaje critice

Exemplu de aplicație: Producția de arbori cotiți auto necesită încălzirea barelor de oțel aliat cu diametrul de 60 mm la 1180°C cu o uniformitate de ±10°C. Sistemele moderne de inducție realizează acest lucru cu o putere absorbită de 450 kW la o frecvență de 3 kHz, procesând 1 200 kg/h cu o eficiență de 78%.

Prelucrarea cuprului și alamei

Conductivitatea termică ridicată a cuprului reprezintă o provocare pentru încălzirea uniformă. Frecvențe mai înalte (3-10 kHz) sunt de obicei utilizate pentru a optimiza efectul de piele și a asigura o distribuție uniformă a căldurii.

Parametrii tehnici pentru extrudarea barelor de cupru:

- Temperatura optimă de încălzire: 750-850°C

- Densitatea puterii: 0,8-1,0 kW/kg

- Timp de încălzire pentru bara de 50 mm: 2-3 minute

- Selectarea frecvenței: 4-8 kHz

- Atmosferă: Azot sau atmosferă reducătoare pentru a preveni oxidarea

Prelucrarea aluminiului

Conductivitatea electrică ridicată a aluminiului și punctul scăzut de topire necesită un control atent:

Parametrii critici pentru încălzirea barelor de aluminiu:

- Control precis al temperaturii (±5°C) pentru a evita topirea parțială

- Frecvențe mai mari (5-15 kHz) pentru a depăși conductivitatea ridicată

- Densitatea de putere tipică: 0,4-0,7 kW/kg

- Controlul ratei rampei de temperatură: 250-400°C/min

- Sisteme automate de ejecție pentru a preveni supraîncălzirea

Prelucrarea titanului

Reactivitatea titanului cu oxigenul necesită atmosfere de protecție:

Cerințe speciale pentru încălzirea cu titan:

- Protecție cu gaz argon sau medii cu vid

- Uniformitatea temperaturii în ±8°C

- Temperaturi de funcționare tipice: 900-950°C

- Densități de putere moderate: 0,7-1,0 kW/kg

- Sisteme de monitorizare îmbunătățite pentru a preveni punctele fierbinți

Caracteristici avansate de proiectare și control al sistemului

Tehnologia surselor de alimentare

Sistemele moderne de încălzire a barelor prin inducție utilizează surse de alimentare solid-state cu următoarele specificații:

| Tipul sursei de alimentare | Gama de frecvențe | Factor de putere | Eficiență | Acuratețea controlului |

|---|---|---|---|---|

| Invertor IGBT | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| Invertor MOSFET | 5-400 kHz | >0.93 | 90-95% | ±1% |

| Convertor SCR | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Sisteme de control al temperaturii

| Metoda de control | Acuratețe | Timp de răspuns | Aplicație |

|---|---|---|---|

| Pirometrie optică | ±5°C | 10-50ms | Temperatura de suprafață |

| Termocupluri multipunct | ±3°C | 100-500ms | Monitorizarea profilului |

| Imagistică termică | ±7°C | 30-100ms | Analiza suprafeței complete |

| Modelare matematică | ±10°C | În timp real | Estimarea temperaturii centrale |

Analiza consumului de energie

Următoarele date reprezintă modele tipice de consum de energie pentru aplicațiile de încălzire a barurilor:

| Tip metal | Diametrul barei (mm) | Energie necesară (kWh/tonă) | Reducerea CO₂ față de gaz (%) |

|---|---|---|---|

| Oțel carbon | 50 | 380-420 | 55-65 |

| Oțel inoxidabil | 50 | 400-450 | 50-60 |

| Cupru | 50 | 200-250 | 60-70 |

| Aluminiu | 50 | 160-200 | 65-75 |

| Titan | 50 | 450-500 | 45-55 |

Studiu de caz: Sistem de inducție optimizat pentru prelucrarea mai multor metale

Un sistem modern de încălzire a barelor prin inducție proiectat pentru o producție flexibilă demonstrează versatilitatea tehnologiei actuale:

Specificațiile sistemului:

- Capacitate de putere: 800 kW

- Gama de frecvențe: 0,5-10 kHz (reglat automat)

- Intervalul diametrului barei: 30-120 mm

- Producția maximă: 3.000 kg/h (oțel)

- Interval de temperatură: 400-1300°C

- Controlul atmosferei: Reglabil de la oxidant la inert

- Sistem de recuperare a energiei: recuperare de energie 15-20%

Date de performanță în funcție de material:

| Material | Dimensiunea barei (mm) | Producție (kg/h) | Consumul de energie (kWh/tonă) | Uniformitatea temperaturii (±°C) |

|---|---|---|---|---|

| Oțel carbon | 80 | 2,800 | 390 | 12 |

| Oțel aliat | 80 | 2,600 | 410 | 14 |

| Oțel inoxidabil | 80 | 2,400 | 430 | 15 |

| Cupru | 80 | 3,200 | 220 | 8 |

| Alamă | 80 | 3,000 | 210 | 10 |

| Aluminiu | 80 | 2,200 | 180 | 7 |

| Titan | 80 | 1,800 | 470 | 9 |

Tendințe și inovații viitoare

Industria de încălzire prin inducție a barelor continuă să evolueze cu mai multe tendințe tehnologice cheie:

- Tehnologia Digital Twin: Modele de simulare în timp real care prezic distribuția temperaturii în întreaga bară

- Control adaptiv bazat pe inteligență artificială: Sisteme de autooptimizare care ajustează parametrii în funcție de variațiile materialului

- Sisteme hibride de încălzire: Încălzire combinată prin inducție și conducție pentru optimizarea utilizării energiei

- Electronică de putere îmbunătățită: Semiconductori cu bandă largă (SiC, GaN) care permit randamente mai mari

- Izolație termică avansată: Materiale nano-ceramice care reduc pierderile de căldură cu 15-25%

Concluzie

Cuptoare cu inducție pentru încălzirea barelor reprezintă o tehnologie sofisticată și versatilă pentru aplicațiile de prelucrare a metalelor. Capacitatea de a controla cu precizie parametrii de încălzire, de a obține o uniformitate excelentă a temperaturii și de a reduce semnificativ consumul de energie face ca aceste sisteme să fie ideale pentru operațiunile de prelucrare a metalelor de mare valoare.

Selectarea parametrilor tehnici adecvați - frecvența, densitatea de putere, timpul de încălzire și controlul atmosferei - trebuie să fie atent adaptată la materialul specific și la cerințele aplicației. Sistemele moderne oferă niveluri fără precedent de control, eficiență și flexibilitate, permițând producătorilor să prelucreze o gamă largă de materiale cu rezultate optime.

Pe măsură ce reglementările de mediu se înăspresc și costurile cu energia continuă să crească, tehnologia de încălzire prin inducție va fi probabil adoptată în continuare în industria de formare a metalelor, în special pentru materialele de mare valoare și aplicațiile de precizie în care calitatea și consecvența sunt primordiale.