Brazare prin inducție a aluminiului cu asistare computerizată

Lipire prin inducție a aluminiului devine din ce în ce mai frecventă în industrie. Un exemplu tipic este lipirea diferitelor țevi la un corp de schimbător de căldură pentru automobile. Îmbinarea bobină de încălzire prin inducție utilizat pe scară largă pentru acest tip de proces este cel necirculant, care poate fi denumit stil "Horseshoe-hairpin". Pentru aceste bobine, câmpul magnetic și distribuția de curenți turbionari rezultată sunt în mod inerent de natură tridimensională. În aceste aplicații, există probleme cu calitatea îmbinărilor și consecvența rezultatelor de la o piesă la alta. Pentru a rezolva o astfel de problemă pentru un mare producător de automobile, programul de simulare pe calculator Flux3D a fost utilizat pentru studiul și optimizarea procesului. Optimizarea a inclus schimbarea configurației bobinei de inducție și a regulatorului de flux magnetic. Noile bobine de inducție, care au fost validate experimental în laborator, produc piese cu îmbinări de calitate superioară în mai multe unități de producție.

Fiecare autovehicul necesită mai multe schimbătoare de căldură diferite (miezuri de încălzire, evaporatoare, condensatoare, radiatoare etc.) pentru răcirea grupului motopropulsor, aer condiționat, răcirea uleiului etc. În prezent, marea majoritate a schimbătoarelor de căldură pentru autoturisme sunt fabricate din aluminiu sau din aliaje de aluminiu. Chiar dacă același motor este utilizat pentru mai multe modele de automobile, conexiunile pot varia din cauza dispunerii diferite sub capotă. Din acest motiv, este o practică standard pentru producătorii de piese să realizeze mai multe corpuri de schimbător de căldură de bază și apoi să atașeze conectori diferiți într-o operațiune secundară.

Corpurile schimbătorului de căldură constau, de obicei, din aripioare, tuburi și colectoare din aluminiu lipite împreună într-un cuptor. După lipire, schimbătoarele de căldură sunt personalizate pentru un anumit model de mașină prin atașarea fie a rezervoarelor din nailon, fie, cel mai frecvent, a diferitelor țevi din aluminiu cu blocuri de conectare. Aceste țevi sunt fixate fie prin sudare MIG, fie prin lipire cu flacără sau prin inducție. În cazul lipirii, este necesar un control foarte precis al temperaturii datorită diferenței mici dintre temperatura de topire și cea de lipire a aluminiului (20-50 C în funcție de aliaj, metal de adaos și atmosferă), conductivității termice ridicate a aluminiului și distanței mici până la alte îmbinări lipite într-o operațiune anterioară.

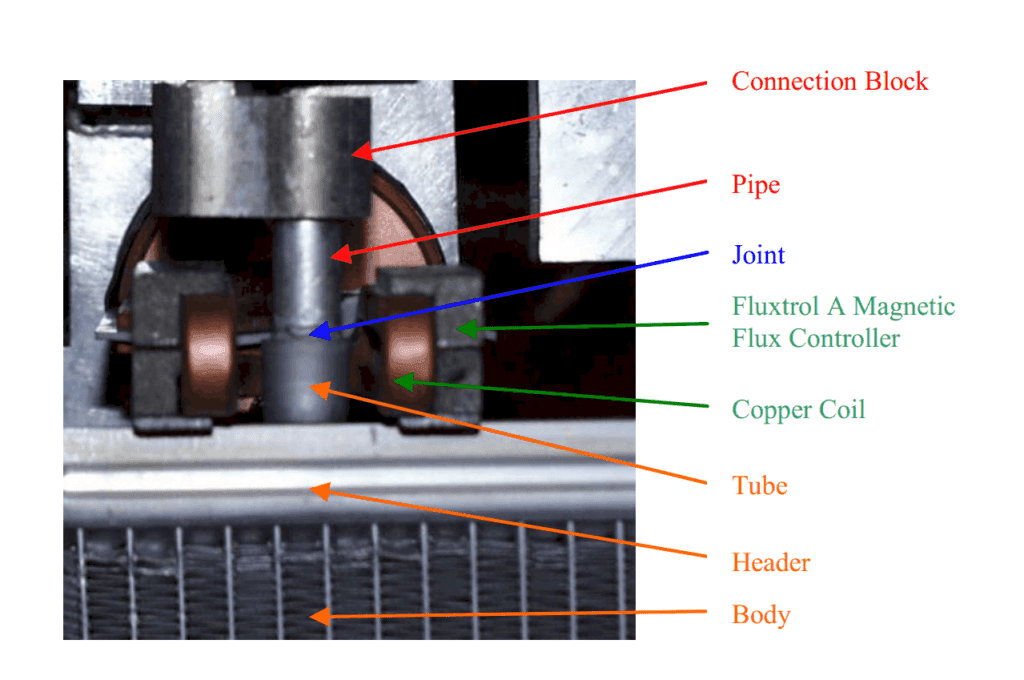

Încălzire prin inducție este o metodă obișnuită de lipire a diferitelor țevi la capetele schimbătorului de căldură. Figura 1 este o imagine a unui lipire prin inducție montaj pentru lipirea unei țevi de un tub pe capul unui schimbător de căldură. Datorită cerințelor de încălzire precisă, fața bobinei de inducție trebuie să se afle în imediata apropiere a îmbinării care urmează să fie lipită. Prin urmare, o bobină cilindrică simplă nu poate fi utilizată, deoarece piesa nu poate fi îndepărtată după ce îmbinarea este lipită.

Există două stiluri principale de bobine de inducție utilizate pentru lipirea acestor îmbinări: inductoare de tip "clamshell" și "horseshoe-hairpin". Inductoarele "Clamshell" sunt similare inductoarelor cilindrice, dar se deschid pentru a permite îndepărtarea pieselor. Inductoarele de tip "potcoavă - ac de păr" au forma unei potcoave pentru încărcarea piesei și sunt în esență două bobine de ac de păr pe părțile opuse ale îmbinării.

Avantajul utilizării unui inductor "Clamshell" este că încălzirea este mai uniformă în circumferință și relativ ușor de prevăzut. Dezavantajul unui inductor "Clamshell" este că sistemul mecanic necesar este mai complicat, iar contactele de curent ridicat sunt relativ nesigure.

Inductoarele "Horseshoe-hairpin" produc modele de căldură 3D mai complicate decât inductoarele "Clamshells". Avantajul unui inductor de tip "Horseshoe-hairpin" este că manipularea pieselor este simplificată.

Simularea computerizată optimizează brazarea

Un mare producător de schimbătoare de căldură avea probleme de calitate cu brazarea îmbinării prezentate în fig. 1, folosind un inductor de tip potcoavă. Îmbinarea prin lipire era bună pentru majoritatea pieselor, dar încălzirea era total diferită pentru unele piese, rezultând o adâncime insuficientă a îmbinării, îmbinări reci și metal de umplutură care urca pe peretele țevii din cauza supraîncălzirii locale. Chiar și în urma testării fiecărui schimbător de căldură pentru detectarea scurgerilor, unele piese prezentau încă scurgeri la această îmbinare în timpul funcționării. Centre for Induction Technology Inc. a fost contractat pentru a analiza și rezolva problema.

Sursa de alimentare utilizată pentru această lucrare are o frecvență variabilă de la 10 la 25 kHz și o putere nominală de 60 kW. În procesul de lipire, un operator instalează un inel de metal de umplere la capătul țevii și introduce țeava în interiorul tubului. Un schimbător de căldură este plasat pe o platformă specială și mutat în interiorul inductorului în formă de potcoavă.

Întreaga zonă de lipire este prefluxată. Frecvența utilizată pentru încălzirea piesei este de obicei de 12 până la 15 kHz, iar timpul de încălzire este de aproximativ 20 de secunde. Nivelul de putere este programat cu reducere liniară la sfârșitul ciclului de încălzire. Un pirometru optic oprește alimentarea atunci când temperatura de pe partea din spate a îmbinării atinge o valoare prestabilită.

Există mulți factori care pot cauza inconsecvența cu care se confrunta producătorul, cum ar fi variația componentelor îmbinării (dimensiuni și poziție) și contactul electric și termic instabil și variabil (în timp) între tub, țeavă, inel de umplere etc. Unele fenomene sunt în mod inerent instabile, iar variațiile mici ale acestor factori pot determina o dinamică diferită a procesului. De exemplu, inelul de metal de umplere deschis se poate derula parțial sub acțiunea forțelor electromagnetice, iar capătul liber al inelului poate fi aspirat înapoi de forțele capilare sau poate rămâne netopit. Factorii de zgomot sunt dificil de redus sau de eliminat, iar soluția la această problemă necesită creșterea robusteții întregului proces. Simularea pe calculator este un instrument eficient de analiză și optimizare a procesului.

În timpul evaluării procesului de lipire, au fost observate forțe electrodinamice puternice. În momentul în care alimentarea este pornită, bobina în formă de potcoavă suferă în mod clar o expansiune din cauza aplicării bruște a forței electrodinamice. Astfel, inductorul a fost întărit din punct de vedere mecanic, inclusiv prin încorporarea unei plăci suplimentare din fibră de sticlă (G10) care leagă rădăcinile a două bobine în formă de ac de păr. Cealaltă demonstrație a prezenței forțelor electrodinamice a fost deplasarea metalului de umplutură topit departe de zonele apropiate de spirele de cupru, unde câmpul magnetic este mai puternic. Într-un proces normal, metalul de umplutură se distribuie uniform în jurul îmbinării datorită forțelor capilare și gravitației, spre deosebire de un proces anormal în care metalul de umplutură poate ieși din îmbinare sau se poate deplasa în sus de-a lungul suprafeței conductei.

Pentru că lipire prin inducție a aluminiului este un proces foarte complicat, nu este posibil să se aștepte o simulare exactă a întregului lanț de fenomene cuplate reciproc (electromagnetice, termice, mecanice, hidrodinamice și metalurgice). Cel mai important și controlabil proces este generarea surselor electromagnetice de căldură, care au fost analizate cu ajutorul programului Flux 3D. Având în vedere natura complexă a procesului de brazare prin inducție, pentru proiectarea și optimizarea procesului s-a utilizat o combinație de simulări pe calculator și experimente.

Lipire prin inducție a aluminiului cu asistare computerizată