-

1/1

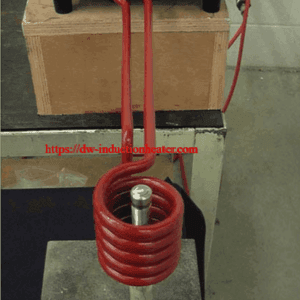

solderen van koper aan roestvrij staal

Beschrijving

Doel

Inductiesolderen van koperen pijp naar roestvrijstalen pijp. Cryogene pompen en behuizingen.

Uitrusting

DW-HF-15kw/25KW/45KW inductieverwarmingsapparatuur

Test 1

Materialen

Cryogene pompen en behuizingen - Koperen kap (2" (25,4mm) OD, 3" (76,2mm) lang, 0,15" (3,81mm) dikke wand, zit op roestvrijstalen as 1,4" (3,81mm) diep), roestvrijstalen as (1,7" (43,18mm) OD, 6" (152,4mm) lang en bevestigd aan grotere massa wanneer deze eindigt, 0,1" (2,54mm) dik).

Vermogen: 25 kW

Temperatuur: 1145°F + (618°C)

Tijd: Minder dan 40 seconden

Test 2

Materialen

5mm), deel met lip is 79,7mm hoog, SS schacht zit 67,5mm diep), SS schacht (86,3mm (OD), 81,2mm (ID), meer dan 190,5mm (7,5" (190,5mm) hoog, heeft kleinere dop en schacht aan één kant en een grotere 203,2mm (8" (203,2mm) basis aan de andere).

Vermogen: 16.06kW

Temperatuur: 1145°F + (618°C)

Tijd: 1 minuut 30 seconden tot 3 minuten

Test 3

Materialen

8" (71,1mm) hoog in totaal, roestvrijstalen schacht zit 67,5mm diep), roestvrijstalen schacht (85,0mm (3,35" OD, 81,2mm (3,2" ID), meer dan 190,5mm (7,5") hoog, heeft een kleinere kap en schacht aan de ene kant en een grotere 139,7mm (5,5") basis aan de andere kant).

Vermogen: 9,09kW

Temperatuur: 1145°F + (618°C)

Tijd: ongeveer 20 tot 30 seconden

Test 4

Materialen

Cryogene pompen en behuizingen - Koperen kap (68,5mm (2,7") OD, 72,3mm (2,85") hoog, 15,2mm (0,6") wand, zit op roestvrijstalen as, 35,5mm (1,4") diep), roestvrijstalen as (39,1mm (1,54") OD, 22,8mm (0,9") dikke wand, 165,1mm (6,5″) hoog en bevestigd aan grotere massa wanneer deze eindigt).1mm) hoog en bevestigd aan grotere massa wanneer het eindigt) extra roestvrijstalen kap aan de andere kant van het koper, 2,44" (61,9mm) OD, 0,8" (20,3mm) hoog of meer, 0,88" (22,35mm) steel bovenop die 1,4" (35,5mm) hoog is met 0,66" (16,7mm) ID

Vermogen: 14kW

Temperatuur: 1145°F + (618°C)

Tijd: 1 minuut 50 seconden

Resultaten en conclusies:

Test 1: De test begon met een veel lager vermogen en werd na 15 seconden opgevoerd tot 25 kW. Het inductiesolderen verliep succesvol.

Aanbevolen wordt om een strakkere spoel te gebruiken die slechts de helft van de koperen kap omsluit. Dit concentreert de hitte op de plaats waar de legering zich bevindt en zou de opwarmtijd moeten verkorten.

Test 2: De test is uitgevoerd met een te grote spoel vanwege spelingproblemen door de lip op het onderdeel. De geschatte tijd voor een volledige cyclus is 20 tot 30 seconden. De lagere frequentie leek gunstig te zijn voor de toepassing doordat het veld dieper doordrong voorbij het koper en in het staal zelf, wat resulteerde in snellere opwarmtijden.

Test 3: De test werd uitgevoerd met 14 kW om de tijdcyclus te simuleren die nodig is voor onze DW-HF-15KW. inductieverwarmingssysteem. Dit onderdeel heeft de langste opwarmtijd nodig vanwege de massa van het koper. De opwarmtijd kan worden verkort door een grotere voeding te gebruiken.

De opwarmtijden voor alle tests kunnen worden verbeterd door de inductieverwarmingsspiralen voor de specifieke onderdelen en door de frequentie te verlagen. Een temperatuurregelaar en pyrometer worden sterk aangeraden om er zeker van te zijn dat er geen schade wordt toegebracht aan de onderdelen als er een groter inductiesysteem wordt gebruikt. Bij gebruik van een 15kW inductieverwarmingssysteem worden de temperatuurregelaar en pyrometer nog steeds aanbevolen, maar is het risico op schade aan onderdelen kleiner.