-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

Brandstoftanks weerstand naad lassen Machine-roestvrij staal folie plaat roller naad lassers

Beschrijving

Optimaliseren van weerstandsnaadlasmachines voor het afdichten van brandstoftanks en roestvaststalen folie en platen

Weerstandsnaadlasseng is een technisch hoogstandje dat precisie, kracht en duurzaamheid levert in toepassingen waar lucht- of waterdichte afdichtingen essentieel zijn. De productie-industrie vertrouwt sterk op weerstandsnaadlasmachines voor het afdichten van brandstoftanks en roestvrijstalen folie en plaat vanwege hun efficiëntie en hoge output in kritieke industrieën, zoals de auto-industrie, lucht- en ruimtevaart en energie.

In dit artikel gaan we dieper in op deze gespecialiseerde lastechniek, de toepassingen, voordelen, componenten en overwegingen om de perfecte naad te maken. We gaan ook in op veelgestelde vragen om aankomende industriële specialisten en fabrikanten te helpen deze transformatieve technologie beter te begrijpen.

Inhoudsopgave

Waarom weerstandsnaadlassen gebruiken voor brandstoftanks?

Toepassingen van weerstandsnaadlassen: Roestvrijstalen folie en plaat

Hoe weerstandsnaadlasmachines werken

Kernonderdelen van weerstandsnaadlasmachines

De rol van elektroden bij naadlassen

Voordelen van weerstandsnaadlassen voor roestvast staal en brandstoftanks

De juiste machine voor weerstandsnaadlassen kiezen

Belangrijkste overwegingen voor machineselectie

Aanbevolen lasstroom voor materialen

Veelvoorkomende uitdagingen bij weerstandsnaadlassen

Veelgestelde vragen over weerstandsnaadlasmachines

Wat is het primaire doel van weerstandsnaadlasmachines?

Zijn weerstandsnaadlasmachines geschikt voor roestvrijstalen folie?

Welk onderhoud is vereist voor weerstandsnaadlasmachines?

Welke industrieën profiteren het meest van weerstandsnaadlassen?

Waarin verschilt weerstandsnaadlassen van puntlassen?

Conclusie: De toekomst van precisielassen voor brandstoftanks en roestvast staal

Wat is weerstandsnaadlassen?

Weerstandsnaadlassen (RSW) is een gespecialiseerde variant van weerstandlassen waarbij het lasproces een ononderbroken, lekvrije afdichting langs een lasnaad creëert. Door gebruik te maken van een combinatie van warmte, druk en een elektrische stroom die door rollende of stationaire elektroden wordt geleid, worden naadloze lassen gemaakt langs overlappende randen van dunne materialen zoals roestvrijstalen platen of folie.

In tegenstelling tot andere lastechnieken is weerstandsnaadlassen het meest effectief voor toepassingen die lucht- of waterdichte afdichtingen vereisen, zoals brandstoftanks, containers en drukvaten.

Waarom weerstandsnaadlassen gebruiken voor brandstoftanks?

Brandstoftanks hebben meestal afdichtingen met een hoge integriteit nodig die zelfs bij extreme druk- of temperatuurschommelingen geen lekkage veroorzaken. Machines voor het lassen van weerstandsnaden blinken op dit gebied uit door hun vermogen om te produceren:

- Uniform lassen: Doorlopende, consistente naden elimineren zwakke punten die lekkage kunnen veroorzaken.

- Hoge verhouding sterkte/gewicht: Essentieel voor lichtgewicht brandstoftanks die worden gebruikt in de luchtvaart- en auto-industrie.

- Corrosiebestendigheid: Cruciaal voor het behoud van langdurige functionaliteit bij het lassen van roestvrijstalen onderdelen.

Brandstoftanks voor auto's, vliegtuigen en zelfs industriële opslagsystemen maken vaak gebruik van roestvast staal of gespecialiseerde metalen, waardoor weerstandsnaadlassen de aangewezen technologie is om duurzame, nauwkeurige afdichtingen te maken die het risico op defecten na verloop van tijd elimineren.

Toepassingen van weerstandsnaadlassen: Roestvrijstalen folie en plaat

De veelzijdigheid van weerstandsnaadlassen strekt zich uit tot diverse industriële toepassingen buiten brandstoftanks. Hier zijn enkele belangrijke toepassingen:

- Roestvrij staalfolie in medische apparatuur: Bij het verwerken van ultradunne metaalfolies voor chirurgische instrumenten of verpakkingen biedt naadlassen nauwkeurige en schone verbindingen.

- Voedselverwerkingsapparatuur: Weerstandsnaadlassen zorgt voor hygiënische, luchtdichte lassen voor apparatuur die vaak wordt blootgesteld aan vloeistoffen en temperatuurschommelingen.

- Energieopslagsystemen: Veel moderne energiecellen maken gebruik van naadlassen om roestvrijstalen omhulsels voor batterijen te maken.

- Auto- en ruimtevaartconstructies: Van brandstoftanks tot carrosseriepanelen, naadlassen zorgt voor structurele integriteit in lichtgewicht roestvrijstalen componenten.

Hoe weerstandsnaadlasmachines werken

Kernonderdelen van weerstandsnaadlasmachines

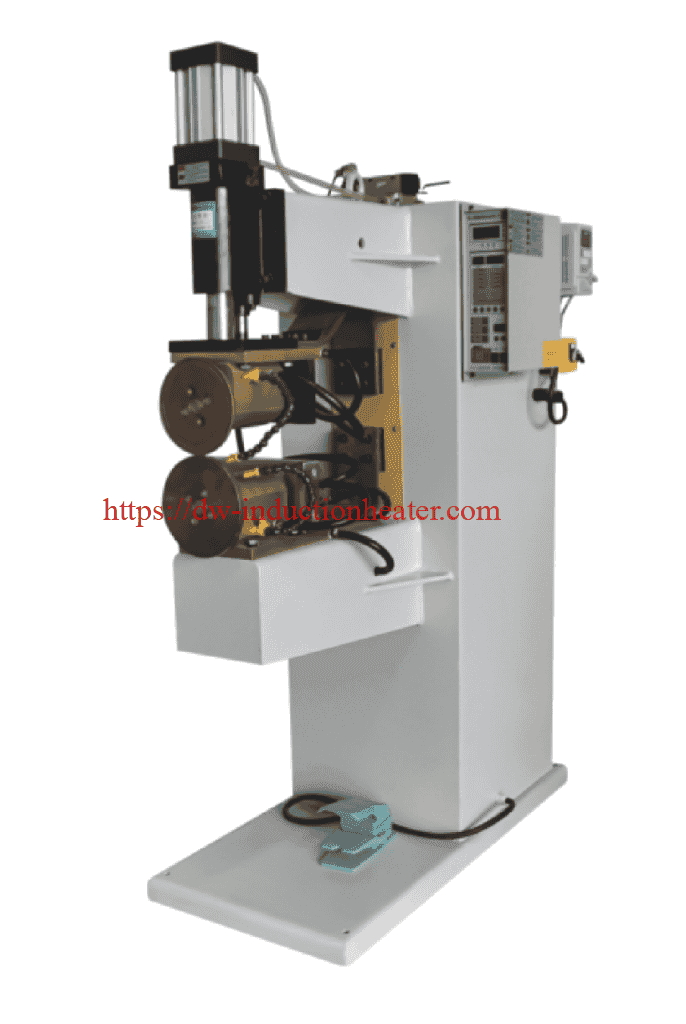

A machine voor weerstandsnaadlassen lijkt misschien complex, maar de functionaliteit wordt aangestuurd door vijf primaire componenten:

- Stroombron: Levert en regelt elektrische stroom voor lassen.

- Elektroden: Rollende wielen of stationaire elektroden die de materialen samenpersen terwijl ze stroom leveren.

- Drukmechanisme: Zorgt voor voldoende kracht tussen de materialen om een goede lasnaad te maken.

- Koelsysteem: Voorkomt oververhitting van mechanische onderdelen en het werkstuk.

- Regeleenheid: Biedt nauwkeurige controle over timing, druk en stroom, voor een consistente laskwaliteit.

De rol van elektroden bij naadlassen

Elektroden spelen een centrale rol bij naadlassen. In de meeste machines, roterende wielvormige elektroden creëren doorlopende lassen door elektrische stroom te geleiden en tegelijkertijd langs de laslijn te rollen. De juiste materiaalsamenstelling en slijtvaste eigenschappen zijn cruciaal voor een langere levensduur van de elektrode.

Voordelen van weerstandsnaadlassen voor roestvast staal en brandstoftanks

De voordelen van het gebruik van weerstandsnaadlasmachines voor brandstoftanks en roestvrijstalen folie gaan veel verder dan efficiëntie. Dit is waarom fabrikanten de voorkeur geven aan deze techniek:

- Minimale warmtevervorming: Het lokale verwarmingsproces vermindert het risico op kromtrekken van het moedermateriaal tijdens het lassen.

- Naadloze en lekvrije verbindingen: Het proces garandeert lucht- en vloeistofdichte lassen, zelfs onder druk.

- Hoge doorvoer en schaalbaarheid: Machines zijn ontworpen voor repetitieve taken met hoge snelheden, perfect voor massaproductie.

- Kostenefficiëntie na verloop van tijd: Minder materiaalverlies en energieverbruik maken het een kostenbesparing op lange termijn.

- Veelzijdigheid: Weerstandsnaadlassen kan een breed scala aan materiaaldiktes aan, van ultradunne folies tot platen van enkele millimeters dik.

De juiste machine voor weerstandsnaadlassen kiezen

Het selecteren van de juiste lasmachine vereist een zorgvuldige analyse van de specifieke toepassingsbehoeften. Een verkeerde keuze kan leiden tot inefficiënte productie of ondermaatse resultaten.

Belangrijkste overwegingen voor machineselectie

- Materiaal compatibiliteit: Controleer of de machine de gewenste materiaalsoorten en -diktes aankan.

- Productievolume: Kies voor grootschalige bewerkingen machines met een hogere verwerkingscapaciteit.

- Precisievereisten: Evalueer de besturingsopties om nauwkeurige lasparameters te garanderen, vooral voor gevoelige toepassingen zoals brandstoftanks.

- Koelsysteem efficiëntie: Oververhitting kan leiden tot machinestilstand en slechte lassen, dus investeer in geoptimaliseerde koelmechanismen.

- Afmetingen van laswielen/elektroden: Grotere wielen zijn ideaal voor lange naden, terwijl kleinere wielen beter zijn voor detailwerk.

- Hieronder staan enkele veelvoorkomende technische tabellen met betrekking tot naadlasmachines, die kunnen helpen bij het instellen en bedienen van het proces.

Aanbevolen lasstroom voor materialen

| Type materiaal | Dikte (mm) | Lasstroom (kA) | Elektrode Kracht (kN) | Lassnelheid (m/min) |

| Zacht staal | 0.5 – 1.0 | 5 – 8 | 1.5 – 3.0 | 2 – 6 |

| Roestvrij staal | 0.5 – 1.0 | 4 – 7 | 1.8 – 3.2 | 1.5 – 4 |

| Aluminiumlegering | 1.0 – 2.0 | 10 – 18 | 3.0 – 6.5 | 1 – 3 |

| Gegalvaniseerd staal | 0.6 – 1.2 | 6 – 10 | 1.7 – 3.5 | 1.5 – 4 |

| Koperlegering | 0.5 – 1.5 | 5 – 10 | 2.0 – 4.0 | 0.5 – 2 |

Productspecificaties

| Parameter | ||||||||

| Model | Ingangsspanning /V | Nominaal vermogen /KVA | Nominale frequentie /HZ | Nominale bedrijfscyclus /% | Lengte arm /MM | Elektrodeslag /MM | Koelwaterverbruik /L/min | Max. lascapaciteit (laag koolstofstaal, twee blokken lassen) /MM |

| FN-25 | 380V | 25 | 50/60 | 50 | 350 | 50 | 20 | 0.3+0.3 |

| FN-40 | 40 | 350 | 50 | 30 | 0.6+0.6 | |||

| FN-50 | 50 | 380 | 60 | 30 | 0.8+0.8 | |||

| FN-63 | 63 | 380 | 60 | 30 | 1.0+1.0 | |||

| FN-80 | 80 | 400 | 75 | 30 | 1.2+1.2 | |||

| FN-100 | 100 | 400 | 75 | 40 | 1.5+1.5 | |||

| FN-160 | 160 | 400 | 75 | 40 | 1.8+1.8 | |||

| FN-200 | 200 | 400 | 75 | 40 | 2.0+2.0 | |||

Veelvoorkomende uitdagingen bij weerstandsnaadlassen

Ondanks de voordelen kan weerstandsnaadlassen een aantal uitdagingen met zich meebrengen:

- Oververhitting materiaal: Te veel toegevoerde energie kan het materiaal vervormen of de laskwaliteit verminderen. De juiste balans tussen energie en druk is essentieel.

- Degradatie van de elektrode: Aanzienlijke slijtage van elektroden kan leiden tot inconsistente lassen. Regelmatig onderhoud is vereist.

- Problemen met uitlijnen: Een goede overlap tussen de materialen is cruciaal voor naadloze lassen zonder spleten.

- Storingen in het besturingssysteem: Verouderde controllers kunnen leiden tot een inconsistente timing van de energiepulsen, wat de lassterkte beïnvloedt.

- Uitdagingen voor koeling: Onvoldoende koeling kan leiden tot defecte elektroden of structurele problemen in de lassen.

Inzicht in deze uitdagingen helpt machineoperators en fabrikanten om risico's te beperken, waardoor uiteindelijk de output en efficiëntie verbeteren.

Veelgestelde vragen over weerstandsnaadlasmachines

1.

Wat is het primaire doel van weerstandsnaadlasmachines?

Machines voor het lassen van weerstandsnaden zijn ontworpen om lucht- en waterdichte naden te maken in overlappende materialen. Ze garanderen duurzaamheid, sterkte en precisie in toepassingen zoals brandstoftanks, roestvrijstalen containers en ruimtevaartconstructies.

2.

Zijn weerstandsnaadlasmachines geschikt voor roestvrijstalen folie?

Ja, lasmachines voor weerstandsnaden zijn zeer effectief voor roestvrijstalen folie en zorgen voor schone precisielassen zonder het dunne materiaal te vervormen. Gespecialiseerde machines hebben vaak instelbare parameters voor verschillende diktes.

3.

Welk onderhoud is vereist voor weerstandsnaadlasmachines?

Routinematig onderhoud is essentieel, zoals het controleren van elektrodeslijtage, de efficiëntie van het koelsysteem en de kalibratie van de stroombron. Regelmatige inspecties helpen de uptime te maximaliseren en de laskwaliteit te behouden.

4.

Welke industrieën profiteren het meest van weerstandsnaadlassen?

Industrieën zoals de auto-industrie, lucht- en ruimtevaart, energieopslag en de productie van medische apparatuur hebben hier veel baat bij, omdat sterke, lekvrije afdichtingen van vitaal belang zijn.

5.

Waarin verschilt weerstandsnaadlassen van puntlassen?

Hoewel beide technieken gebruik maken van weerstandlasprincipes, maakt puntlassen individuele lassen op afzonderlijke punten, terwijl naadlassen doorlopende, overlappende verbindingen maakt voor afgedichte toepassingen.

Conclusie: De toekomst van precisielassen voor brandstoftanks en roestvast staal

Lasmachines voor weerstandsnaden vormen een hoeksteentechnologie voor moderne productie en leveren ongeëvenaarde precisie en betrouwbaarheid in toepassingen die lekvrije afdichtingen vereisen. Van brandstoftanks tot roestvrijstalen folie en plaat, deze methode garandeert een hoge sterkte, corrosiebestendigheid en schaalbaarheid.

Naarmate de technologie voortschrijdt, voorzien we verbeteringen in de machinecapaciteiten, met AI-gestuurde controllers, verbeterde koelsystemen en elektroden die langer meegaan - allemaal bedoeld om de grenzen van lasinnovatie te verleggen. Of u nu een veteraan bent of voor het eerst met weerstandslassen werkt, investeren in geavanceerde naadlasmachines zorgt ervoor dat uw projecten superieure resultaten behalen, waarbij efficiëntie wordt gecombineerd met ongeëvenaarde duurzaamheid.

Door het beheersen van weerstandsnaadlassen voor het afdichten van brandstoftanks en roestvrijstalen folie en plaat, kunnen we industriële uitmuntendheid stimuleren en ervoor zorgen dat onze processen innovatief, kosteneffectief en toekomstgericht blijven.