-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

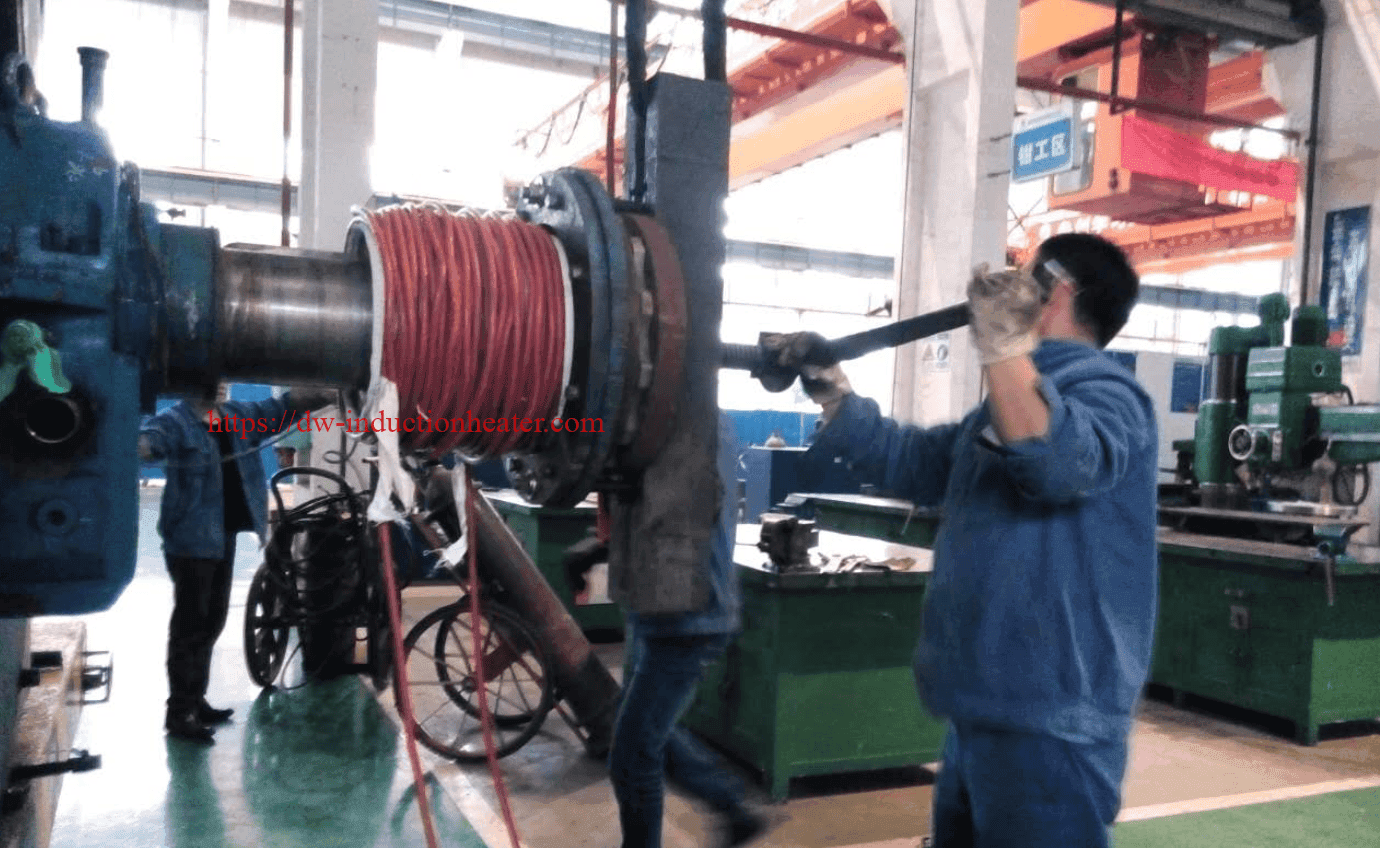

Inductieverwarming voor demontage en montage van grote lagers, askoppelingen, propellernaven en turbinelagers in de scheepsbouw en onderhoud van zware machines

Beschrijving

Inductieverwarming voor demontage en montage van grote lagers, askoppelingen, propellernaven en turbinelagers in de scheepsbouw en onderhoud van zware machines

Inductieverwarming is een zeer effectieve en geavanceerde methode die wordt gebruikt in de scheepsbouwindustrie en bij het onderhoud van zware machines, met name voor het demontage en montage van grote onderdelen zoals lagers, askoppelingen, propellernaven en turbinelagers.

De belangrijkste toepassingen en voordelen voor elk onderdeel:

1.Grote lagers

- Demontage: Inductieverwarming kan gebruikt worden om grote lagers uit te zetten door ze selectief te verwarmen tot precieze temperaturen (meestal tussen 150°C en 250°C). Door deze plaatselijke verwarming kan het lager uitzetten, waardoor het losser op de as komt te zitten zonder schade te veroorzaken aan nabijgelegen componenten.

- Montage: Voor installatie zorgt inductieverwarming ervoor dat het lager gelijkmatig uitzet, zodat het precies op de as of behuizing past voordat het afkoelt en samentrekt voor een stevige passing.

- Voordelen:

- Nauwkeurige temperatuurregeling voorkomt oververhitting, waardoor de structurele integriteit van het lager gewaarborgd blijft.

- Snelle verwarming (2 tot 10 minuten) vermindert de uitvaltijd aanzienlijk in vergelijking met traditionele methoden.

2.Koppelingen

- Demontage: Inductieverwarming elimineert de noodzaak voor krachtige mechanische methoden door koppelingen uit te zetten om ze veilig en efficiënt van assen los te maken.

- Montage: Bij het installeren van nieuwe koppelingen helpt inductieverwarming bij het verkrijgen van een nauwkeurige, uniforme pasvorm door de koppeling uit te zetten voor eenvoudige montage. Eenmaal afgekoeld trekt de koppeling stevig samen.

- Voordelen:

3.Propellernaven

- Demontage: Schroefnaven in scheepstoepassingen zitten vaak stevig vast aan schroefassen. Inductieverwarming maakt gerichte expansie van de naaf mogelijk voor naadloze verwijdering met minimale inspanning.

- Montage: Door de naaf voor de installatie te verwarmen, wordt een stevige krimpverbinding verkregen wanneer deze is afgekoeld, waardoor trillingen tot een minimum worden beperkt en de bedrijfszekerheid behouden blijft.

- Voordelen:

- Vermindert de afhankelijkheid van traditionele methoden zoals fakkels, die de veiligheid in gevaar kunnen brengen.

- Zorgt voor gelijkmatige verwarming, essentieel voor grote of onregelmatig gevormde naven.

4.Turbinelagers

- Demontage: Turbinelagers zijn kritieke onderdelen in maritieme en industriële machines. Door inductieverwarming kunnen ze veilig en gemakkelijk worden verwijderd zonder risico op schade aan assen of lagerhuizen.

- Montage: Door lagers net genoeg uit te zetten om precies op hun plaats te passen, zorgt inductieverwarming voor een stevige passing met behoud van de uitlijning en balans die cruciaal zijn voor de prestaties van de turbine.

- Voordelen:

- Beschermt turbineonderdelen tegen hitteschade.

- Zorgt voor precisie en uitlijning, essentieel voor machines die onder hoge spanning werken.

Toepassingen in scheepsbouw en onderhoud van zware machines

Inductieverwarmingstechnologie heeft zich ontpopt als een game-changer in verschillende industrieën die werken met grote, hoogwaardige roterende en structurele componenten. In de scheepsbouw en het onderhoud van zware machines biedt inductieverwarming een betrouwbare, nauwkeurige en tijdbesparende methode voor het demonteren en monteren van onderdelen zoals grote lagers, askoppelingen, propellernaven en turbinelagers. Dit artikel gaat dieper in op hoe inductieverwarming werkt, waarom het beter presteert dan traditionele methoden en hoe het veilig en efficiënt kan worden toegepast in maritieme en zware industriële toepassingen.

Waarom inductieverwarming?

- Precisie

- Alleen het specifieke onderdeel of de verbinding wordt verwarmd - aangrenzende structuren blijven relatief koel, waardoor het risico op kromtrekken of beschadiging van omliggende oppervlakken afneemt.

- Tijdsefficiëntie

- Door de snelle opwarmcycli zijn er aanzienlijk minder uren nodig voor zowel demontage als montage.

- Dit vertaalt zich direct naar minimale stilstandtijd voor dure machines of schepen.

- Energiebesparing

- Inductieverwarming richt zich op het metaal zelf en minimaliseert verspilde warmte-energie die anders verloren zou gaan in ovens of op vlammen gebaseerde methoden.

- Verbeterde veiligheid

- Veel minder open vuur, zware mechanische krachten of grote hydraulische installaties.

- Automatische temperatuurregeling en snelle afkoeling verminderen het risico op letsel bij de operator.

- Consistente resultaten

- Programmeerbare inductieverhitters zorgen voor herhaalbaarheid, wat leidt tot voorspelbare demontage- en assemblageresultaten van hoge kwaliteit.

Demontageproces met inductieverwarming

- Inspectie en installatie

- Reinig en inspecteer het onderdeel (lager, naaf of koppeling) visueel.

- Plaats de inductiespoel rond de ring of regio met de interferentiepasvorm.

- Gecontroleerde verwarming

- Zet de inductiewarmtebron geleidelijk aan en controleer de temperatuur via infraroodsensoren of thermokoppels.

- De doeltemperaturen variëren meestal van 100 °C tot 200 °C, afhankelijk van het materiaal van de component en het ontwerp.

- Uitbreiding en verwijdering

- Als het metaal uitzet, wordt de passing losser.

- Gebruik minimale kracht (bijvoorbeeld een eenvoudige trekker of handmatige duw) om het onderdeel te verwijderen, waardoor de kans op schade kleiner wordt.

- Controle na demontage

- Controleer asoppervlakken, spiebanen of boutgaten op slijtage, barsten of putjes.

- Documenteer benodigde reparaties voordat nieuwe of gereviseerde onderdelen worden geassembleerd.

Technische specificaties van luchtgekoelde inductieverwarmingssystemen

De volgende tabel geeft een overzicht van de gedetailleerde technische parameters van moderne luchtgekoelde inductieverwarmingssystemen van 30-200kW die ontworpen zijn voor zware industriële toepassingen:

| Parameter | Specificatie | Opmerkingen |

|---|---|---|

| Vermogen Bereik | 20-200 kW | Schaalbaar op basis van toepassingsvereisten |

| Ingangsspanning | 380V/400V/415V | 3-fase, 50/60Hz compatibiliteit |

| Bedrijfsfrequentie | 10-30 kHz | Geoptimaliseerd voor penetratie van grote onderdelen |

| Maximale temperatuur | Tot 600°C | Voldoende voor de meeste krimptoepassingen |

| Verwarmingsefficiëntie | ≥85% | Superieur aan conventionele verwarmingsmethoden |

| Koelsysteem | Luchtgekoeld | Geen externe wateraansluitingen nodig |

| Vereiste luchtstroom | 15-40 m³/u | Verschilt per vermogensklasse |

| Controle-interface | PLC-gebaseerd aanraakscherm | Programmeerbare verwarmingscycli |

| Temperatuurregeling | Nauwkeurigheid ±5°C | Nauwkeurige temperatuurbewaking |

| Activiteitscyclus | 100% @ nominaal vermogen | Continue werking mogelijk |

| Beschermingsklasse | IP54 | Geschikt voor industriële omgevingen |

| Verwarmingsspoel opties | Flexibele en vaste ontwerpen | Toepassingsspecifieke configuraties |

| Veiligheidsfuncties | Bescherming tegen oververhitting, stroombegrenzing | Uitgebreide veiligheidssystemen |

Prestatieanalyse: Verwarmingscapaciteit en efficiëntie

Prestatieanalyse: Verwarmingscapaciteit en efficiëntie

De prestaties van luchtgekoelde inductieverwarmingssystemen variëren afhankelijk van de grootte van de componenten, de samenstelling van het materiaal en de doeltemperaturen. De volgende gegevens tonen typische prestatiegegevens:

| Type onderdeel | Gewichtsbereik (kg) | Richttemperatuur (°C) | Opwarmtijd (min) | Vermogen Instelling (kW) |

|---|---|---|---|---|

| Grote lagers | 50-300 | 120-150 | 3-12 | 30-75 |

| Koppelingen | 100-500 | 150-250 | 8-20 | 50-120 |

| Propellernaven | 500-2000 | 150-300 | 15-45 | 100-200 |

| Turbinelagers | 200-800 | 120-200 | 10-30 | 75-150 |

Analyse verwarmingscapaciteit

Moderne 30-200kW-systemen laten indrukwekkende verwarmingscapaciteiten zien van 1,5 tot 2,5 ton per uur, afhankelijk van materiaaleigenschappen en doeltemperaturen. Dit betekent een verbetering van 40-60% ten opzichte van oudere verwarmingstechnologieën.

Vergelijking van energie-efficiëntie

Bij het vergelijken van het energieverbruik van verschillende verwarmingsmethoden voor identieke toepassingen, laat inductieverwarming duidelijke voordelen zien:

| Verwarmingsmethode | Energieverbruik (kWh) | Relatieve efficiëntie | CO₂-emissies (kg) |

|---|---|---|---|

| Inductieverwarming | 100 | 100% (basislijn) | 40 |

| Gasbrander | 180 | 56% | 98 |

| Oliebad | 230 | 43% | 92 |

| Elektrische oven | 260 | 38% | 104 |

Assemblageproces (krimpen) met inductieverwarming

- Oppervlaktevoorbereiding

- Zorg ervoor dat de tegengestelde oppervlakken (as-, koppelings- of behuizingsboringen) schoon, vrij van bramen, corrosie en vuil zijn.

- Controleer de maattoleranties.

- Inductieverwarming

- Plaats de spoel rond de binnenring (voor lagers) of rond de koppeling/naaf.

- Verwarm tot de aanbevolen krimptemperatuur - vaak tussen 80 °C en 130 °C.

- Swift uitlijning en installatie

- Als het onderdeel voldoende is uitgezet, installeer je het op de as of de behuizing.

- Een juiste uitlijning is cruciaal om onbalans van de rotor of vroegtijdige slijtage te voorkomen.

- Koeling en eindcontroles

- Laat het onderdeel afkoelen onder omgevingsomstandigheden of met geforceerde luchtondersteuning.

- Zorg voor een stevige, strakke pasvorm zodra het metaal samentrekt.

- Smeer zoals aanbevolen door de fabrikant en voer de laatste uitlijninspecties uit.

Beste praktijken en veiligheidsoverwegingen

- OEM-richtlijnen

- Oververhitting kan de metallurgische eigenschappen aantasten; houd u altijd aan de door de fabrikant aanbevolen limieten.

- Operator-training

- Leer technici de juiste plaatsing van spoelen, temperatuurregeling en procedures voor noodafsluiting.

- Persoonlijke beschermingsmiddelen (PPE)

- Een veiligheidsbril of gelaatsscherm, hittebestendige handschoenen en beschermende kleding helpen het risico op brandwonden te beperken.

- Werkplek Gereedheid

- Houd brandbare materialen uit de buurt van verwarmde zones.

- Zorg voor veilige zones waar hete onderdelen kunnen worden gehanteerd terwijl ze afkoelen.

- Apparatuur onderhouden

- Inspecteer inductiespoelen, voedingskabels en koelvloeistoftoevoersystemen regelmatig.

Praktijkvoorbeelden

Revisie scheepsschroefnaaf

- Scenario: De propellernaaf van een bulkcarrier moest worden verwijderd om toegang te krijgen tot versleten afdichtingen en lagers.

- Uitdaging: Bij traditionele verhitting met vlam dreigde de schroefas krom te trekken, terwijl hydraulische vijzels een hoge mechanische belasting met zich meebrachten.

- Oplossing: Een inductieverwarmer van 25 kW werd gebruikt om de naaf gelijkmatig te verwarmen tot 120 °C, waardoor deze met minimale kracht kon worden verwijderd. De scheepswerf voltooide reparaties 40% sneller dan bij de vorige aanpak met vlammen.

Vervanging van turbinelagers in de energieopwekking

- Scenario: Een stoomturbine moest periodiek lagers vervangen tijdens een geplande uitval.

- Uitdaging: Ovenverwarming en mechanisch trekken zouden de stilstandtijd aanzienlijk verlengen, wat de fabriek energie zou kosten.

- Oplossing: Inductieverhitting zette elke lagerring snel uit zodat deze gemakkelijk van de turbineas geschoven kon worden. De stilstandtijd werd met twee dagen verkort, waardoor naar schatting zes cijfers aan operationele kosten werden bespaard.

Conclusie

Door gebruik te maken van inductieverwarming Voor de demontage en montage van grote lagers, askoppelingen, propellernaven en turbinelagers vermijden scheepswerven en onderhoudsteams van zware machines veel nadelen van traditionele methoden. Snelle, voorspelbare en plaatselijke verwarming verbetert de kwaliteit, verlaagt de kans op schade en verkort de reparatietijd drastisch - allemaal kritieke factoren in industrieën waar de beschikbaarheid en betrouwbaarheid van apparatuur direct van invloed zijn op de kosten.

Maatwerk aannemen inductieoplossingen en het volgen van best practices zullen de voordelen van deze technologie maximaliseren en complexe onderhoudstaken omzetten in soepelere, veiligere en meer kosteneffectieve activiteiten.