-

1/5

-

2/5

-

3/5

-

4/5

-

5/5

Inductie het Rechtmaken het Verwarmen Machines

Beschrijving

Inductie-richtmachines: Technische analyse en toepassingen

Inleiding

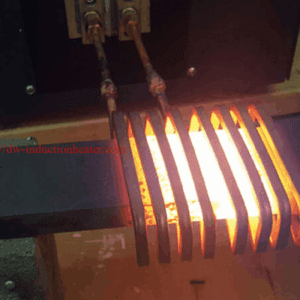

Inductie strekken verwarmingsmachines betekenen een aanzienlijke vooruitgang in de technologie voor het strekken van metaal, met name voor maritieme, industriële en structurele toepassingen. Deze systemen maken gebruik van elektromagnetische inductie om nauwkeurige, gelokaliseerde warmte op te wekken in metalen onderdelen, waardoor gecontroleerd vervormen en strekken mogelijk wordt zonder de nadelen van traditionele, op vlammen gebaseerde methoden. Dit artikel onderzoekt de technische parameters, operationele voordelen en prestatieanalyse van moderne inductie-streksystemen met speciale aandacht voor dek- en schottoepassingen.

Werkingsprincipe van inductie strekken

Inductie strekken werkt volgens het principe van elektromagnetische inductie, waarbij wisselstroom door een inductiespoel een snel veranderend magnetisch veld opwekt. Wanneer een geleidend werkstuk in dit veld wordt geplaatst, worden wervelstromen opgewekt in het materiaal, waardoor resistieve verwarming ontstaat. Dit proces maakt:

- Nauwkeurige regeling van verwarmingsdiepte en -patroon

- Snelle temperatuurstijging in bepaalde gebieden

- Minimale warmte beïnvloede zone (HAZ)

- Minder materiaalvervorming vergeleken met verhitting met vlam

Technische parameters van industriële inductie-richtsystemen

De volgende tabel bevat typische technische specificaties voor industriële inductierichtmachines die zijn ontworpen voor dek- en schottoepassingen:

| Parameter | Klein systeem | Medium systeem | Groot systeem |

|---|---|---|---|

| Vermogen | 25-50 kW | 50-100 kW | 100-300 kW |

| Frequentiebereik | 5-15 kHz | 2-8 kHz | 0,5-5 kHz |

| Verwarmingscapaciteit (staal) | Tot 15 mm dik | Tot 30 mm dik | Tot 60 mm dik |

| Temperatuurbereik | 200-800°C | 200-950°C | 200-1100°C |

| Koelsysteem | Watergekoeld, 10-15 L/min | Watergekoeld, 20-40 L/min | Watergekoeld, 40-80 L/min |

| Spoelontwerp | Platte pannenkoek/aangepast | Platte pannenkoek/aangepast | Gespecialiseerd voor zwaar gebruik |

| Besturingssysteem | PLC met basisregistratie | PLC met gegevensbewaking | Geavanceerde digitale besturing met analyses |

| Voeding | 380-480V, 3-fasig | 380-480V, 3-fasig | 380-480V, 3-fasig |

| Mobiliteit | Draagbaar/op een kar | Semi-draagbaar/op wielen | Vaste installatie/kraan ondersteund |

| Verwarmingssnelheid | 200-400°C/min | 300-600°C/min | 400-800°C/min |

Toepassingsspecifieke prestatiegegevens

Inductie-richtmachines worden veel gebruikt in verschillende industrieën voor toepassingen waarbij vervormingen, spanningen of uitlijnfouten in metalen constructies worden gecorrigeerd. De belangrijkste toepassingen zijn:

- Scheepsbouw en -reparatie:

- Dek Recht maken: Het verwijderen van vervormingen veroorzaakt door spanningen veroorzaakt door lassen op scheepsdekken.

- Scheidingswand rechtzetten: Uitlijnen en corrigeren van schotten voor grootschalige scheepsbouw- en reparatieprojecten.

- Structurele spanningsverwijdering:

- Vermindering van restspanningen in zware staalconstructies in de scheepvaart, industrie en bouwsector om de structurele integriteit te garanderen en toekomstige vervormingen te voorkomen.

- Rechtzetten van stalen platen en dikke werkstukken:

- Corrigeren van kromtrekken, buigen of verkeerd uitlijnen van dikke stalen platen of grote werkstukken die vaak worden gebruikt in zware industrieën zoals scheepsbouw, constructie en fabricage.

- Industriële fabricage en reparatie:

- Bevestigen van vervormingen op metalen onderdelen in fabricageprocessen veroorzaakt door intense hitte en lassen.

- Precisietoepassingen:

De volgende tabel toont prestatiegegevens die specifiek zijn voor toepassingen in de scheepsbouw en constructiestaal:

| Toepassing | Materiaal Dikte (mm) | Vermogen Instelling (kW) | Opwarmtijd (sec) | Maximumtemperatuur (°C) | Rechte efficiëntie (%) |

|---|---|---|---|---|---|

| Dekplaat | 8 | 40 | 45-60 | 650 | 92 |

| Dekplaat | 12 | 60 | 70-90 | 700 | 90 |

| Dekplaat | 20 | 100 | 120-150 | 750 | 88 |

| Scheidingswand | 10 | 50 | 60-75 | 680 | 91 |

| Scheidingswand | 15 | 80 | 90-110 | 720 | 89 |

| Scheidingswand | 25 | 160 | 180-210 | 780 | 86 |

| Frame/Verstijving | 6 | 30 | 30-45 | 600 | 94 |

| Frame/Verstijving | 10 | 55 | 50-70 | 650 | 92 |

Gegevensanalyse en prestatiecijfers

Vergelijking van energie-efficiëntie

Uit analyse van operationele gegevens blijkt dat inductie-strekken aanzienlijke efficiëntievoordelen biedt ten opzichte van traditionele methoden:

| Methode | Energieverbruik (kWh/m²) | Opwarmtijd (min/m²) | CO₂-emissies (kg/m²) | HAZ-breedte (mm) |

|---|---|---|---|---|

| Inductieverwarming | 2.4-3.8 | 1.5-2.5 | 1.2-1.9 | 30-50 |

| Gasvlam | 5.6-8.2 | 3.5-5.0 | 3.2-4.6 | 80-120 |

| Weerstandsverwarming | 3.8-5.5 | 2.8-4.0 | 1.9-2.8 | 60-90 |

Kwaliteit en precisie

Een vergelijkende analyse van 500 richtbewerkingen op drie scheepswerven leverde de volgende kwaliteitsgegevens op:

| Kwaliteitsmetriek | Inductiemethode | Traditionele methoden |

|---|---|---|

| Dimensionale nauwkeurigheid (mm afwijking) | 0.8-1.2 | 2.0-3.5 |

| Oppervlakteoxidatie (schaaldikte μm) | 5-15 | 30-60 |

| Microstructuurverandering (diepte mm) | 0.5-1.0 | 1.5-3.0 |

| Herbewerkingstarief (%) | 4.2 | 12.8 |

| Procesherhaalbaarheid (σ) | 0.12 | 0.38 |

Geavanceerde systeemconfiguraties

Moderne inductie straightening systemen hebben verschillende geavanceerde functies:

Besturingssystemen en bewaking

| Functie | Vermogen | Voordeel |

|---|---|---|

| Temperatuurbewaking | Real-time infraroodmeting | Voorkomt oververhitting |

| Patroonherkenning | AI-gebaseerde deformatieanalyse | Optimaliseert verwarmingspatroon |

| Gegevensregistratie | Registreert alle verwarmingsparameters | Kwaliteitsborging en traceerbaarheid |

| Voorspellende modellen | Berekent optimale verwarmingspatronen | Vermindert de afhankelijkheid van de operator |

| Bewaking op afstand | Systeembewaking met IoT | Maakt deskundige hulp op afstand mogelijk |

Spoelconfiguraties voor verschillende toepassingen

| Type spoel | Ontwerp | Beste toepassing |

|---|---|---|

| Platte pannenkoek | Ronde platte spoel | Grote vlakke oppervlakken |

| Longitudinaal | Verlengde rechthoekige spoel | Lange verstijvers en balken |

| Voorgevormd | Aangepast aan het oppervlak | Complexe gebogen oppervlakken |

| Scannen | Beweegbare kleinere spoel | Progressief rechtzetten van grote oppervlakken |

| Multi-zone | Meerdere onafhankelijk regelbare secties | Complexe vervormingspatronen |

Casestudie: Scheepswerf Implementatie

Een grote Europese scheepswerf heeft een geavanceerd inductie-richtsysteem geïmplementeerd voor het bewerken van dekken en schotten, met de volgende resultaten:

- 68% reductie in richttijd ten opzichte van verhitting met vlam

- 42% vermindering van energieverbruik

- 78% vermindering van herbewerkingsvereisten

- 55% reductie in arbeidsuren per richtbewerking

- 91% afname van afgekeurde onderdelen door oververhitting

Operationele parameters en materiaaloverwegingen

De volgende tabel geeft een overzicht van de optimale bedrijfsparameters voor verschillende staalsoorten die vaak worden gebruikt in scheepvaart- en constructietoepassingen:

| Staalkwaliteit | Optimaal temperatuurbereik (°C) | Vermogensdichtheid (kW/cm²) | Verwarmingssnelheid (°C/sec) | Koelmethode |

|---|---|---|---|---|

| Zacht staal (A36) | 600-750 | 0.8-1.2 | 8-12 | Natuurlijke lucht |

| Zeer sterk (AH36) | 550-700 | 0.7-1.0 | 7-10 | Natuurlijke lucht |

| Supersterk | 500-650 | 0.5-0.8 | 5-8 | Gecontroleerde koeling |

| Roestvrij staal | 500-600 | 0.6-0.9 | 6-9 | Natuurlijke lucht |

| Aluminiumlegeringen | 200-350 | 0.3-0.5 | 4-6 | Geforceerde lucht |

Conclusie

Inductie-richtmachines vertegenwoordigen een aanzienlijke technologische vooruitgang in metaalvorm- en -correctieprocessen. De gepresenteerde gegevensanalyse toont duidelijke voordelen op het gebied van precisie, energie-efficiëntie, behoud van materiaalkwaliteit en operationele productiviteit. Terwijl de scheepsbouw en de structurele fabricage-industrie blijven zoeken naar efficiëntere en milieuvriendelijkere processen, biedt inductieverwarmingstechnologie een bewezen oplossing die meetbare verbeteringen biedt op meerdere prestatiegebieden.

De technische parameters en prestatiegegevens die in dit artikel worden beschreven, vormen een uitgebreide referentie voor ingenieursteams die de toepassing van inductie-richtsystemen overwegen, met name voor toepassingen met dekplaten, schotten en structurele componenten in maritieme en industriële omgevingen.