-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

Inductiestaaf het Verwarmen Ovens voor het Smeden het Rollen en Uitdrijving van Staal Koper Messing Aluminium Titanium en Meer

Beschrijving

Inductiestaafverwarmingsovens voor metaalsmeed-, -wals- en -extrusietoepassingen

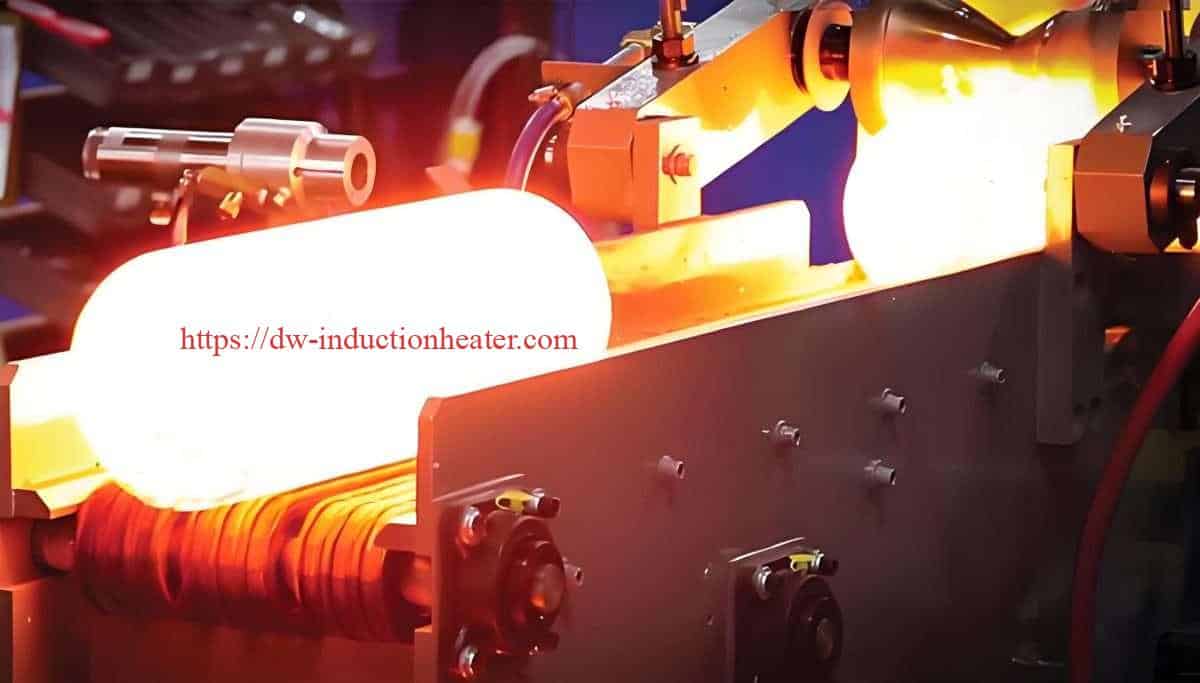

Inductie staafverwarmingsovens vertegenwoordigen een hoogtepunt van de moderne metallurgische technologie en bieden nauwkeurige, efficiënte en milieuvriendelijke oplossingen voor het verhitten van diverse metalen staven en knuppels voorafgaand aan smeed-, wals- en extrusieprocessen. In tegenstelling tot conventionele ovens die op brandstof werken, maken inductieverwarmingssystemen gebruik van elektromagnetische principes om warmte direct in het werkstuk op te wekken, wat resulteert in snellere opwarmtijden, lager energieverbruik en een superieure temperatuuruniformiteit.

Dit artikel onderzoekt de uitgebreide technische aspecten van inductiestaafverwarmingsovens voor verschillende metalen, waaronder staal, koper, messing, aluminium en titanium. We onderzoeken de fundamentele principes, systeemcomponenten, technische parameters, operationele overwegingen en specifieke toepassingen voor verschillende metalen.

Fundamentele principes van inductieverwarming

Inductieverwarming werkt volgens de principes van elektromagnetische inductie en Jouleverwarming.

- Elektromagnetisch veld: Een hoogfrequente wisselstroom (AC) stroomt door een speciaal ontworpen inductiespoel (inductor).

- Geïnduceerde stromen: Deze stroom genereert een sterk, snel wisselend magnetisch veld rond en in de spoel. Wanneer een geleidende metalen staaf in dit veld wordt geplaatst, induceert de veranderende magnetische flux circulerende elektrische stromen in de staaf, bekend als wervelstromen.

- Jouleverwarming: Door de elektrische weerstand van de metalen staaf geven deze wervelstromen energie af in de vorm van warmte (I²R-verliezen, waarbij I stroom is en R weerstand).

- Hysteresisverwarming (voor magnetische materialen): Voor ferromagnetische materialen zoals staal onder hun Curietemperatuur (ongeveer 770°C) wordt extra warmte gegenereerd door hysteresisverliezen omdat de magnetische domeinen in het materiaal bestand zijn tegen de snelle omkeringen van het magnetische veld.

De belangrijkste parameters die van invloed zijn op inductieverwarming zijn onder andere:

- Frequentie: Bepaalt de indringdiepte van verwarming

- Vermogensdichtheid: Regelt de verwarmingssnelheid

- Materiaaleigenschappen: Elektrische weerstand en magnetische permeabiliteit

- Koppelingsafstand: Ruimte tussen inductor en werkstuk

- Verblijfstijd: Duur van de blootstelling aan het inductieveld

Belangrijkste onderdelen van een inductiebarverwarmingssysteem

Een typische inductiestaafverwarmingsoven bestaat uit de volgende onderdelen:

- Stroomvoorziening: Zet standaard lijnfrequentie (50/60 Hz) om naar gemiddelde of hoge frequenties (500 Hz tot 400 kHz)

- Inductiespoel: Creëert het elektromagnetische veld om het werkstuk te verhitten

- Systeem voor materiaalverwerking: Voert staven door de verwarmingszone

- Koelsysteem: Handhaaft de bedrijfstemperaturen van componenten

- Besturingssysteem: Bewaakt en regelt verwarmingsparameters

- Apparaten voor temperatuurmeting: Pyrometers of thermokoppels voor terugkoppelingsregeling

- Systeem voor beschermende atmosfeer: Voor gevoelige materialen zoals titanium

Technische parameters voor verschillende metaaltoepassingen

Staalstaaf het Verwarmen Parameters

| Parameter | Laag Koolstofstaal | Middelgroot koolstofstaal | Staal met hoog koolstofgehalte | Gelegeerd staal |

|---|---|---|---|---|

| Optimale smeedtemperatuur (°C) | 1150-1250 | 1100-1200 | 1050-1150 | 1050-1200 |

| Verwarmingssnelheid (°C/min) | 300-600 | 250-500 | 200-400 | 200-450 |

| Vermogensdichtheid (kW/kg) | 1.0-1.8 | 0.9-1.6 | 0.8-1.4 | 0.8-1.5 |

| Frequentiebereik (kHz) | 0.5-10 | 0.5-10 | 1-10 | 1-10 |

| Typisch rendement (%) | 70-85 | 70-85 | 65-80 | 65-80 |

| Sfeervereisten | Lucht/stikstof | Lucht/stikstof | Gecontroleerde atmosfeer | Gecontroleerde atmosfeer |

Non-ferro metaalbar het Verwarmen Parameters

| Parameter | Koper | Messing | Aluminium | Titanium |

|---|---|---|---|---|

| Optimale smeedtemperatuur (°C) | 750-900 | 650-850 | 400-500 | 900-950 |

| Verwarmingssnelheid (°C/min) | 150-300 | 180-350 | 250-450 | 100-200 |

| Vermogensdichtheid (kW/kg) | 0.6-1.2 | 0.5-1.0 | 0.4-0.8 | 0.7-1.2 |

| Frequentiebereik (kHz) | 2-10 | 2-10 | 3-15 | 3-15 |

| Typisch rendement (%) | 55-70 | 60-75 | 65-80 | 60-75 |

| Sfeervereisten | Inert/Verminderend | Inert/Verminderend | Lucht/stikstof | Argon/Vacuüm |

Systeemconfiguratieparameters per staafdiameter

| Staaf Diameter (mm) | Aanbevolen frequentie (kHz) | Typisch vermogensbereik (kW) | Maximale doorvoer (kg/uur) | Temperatuuruniformiteit (±°C) |

|---|---|---|---|---|

| 10-25 | 8-15 | 50-200 | 100-500 | 5-10 |

| 25-50 | 4-8 | 150-400 | 300-1000 | 8-15 |

| 50-100 | 1-4 | 300-800 | 800-2500 | 10-20 |

| 100-200 | 0.5-2 | 600-1500 | 1500-5000 | 15-25 |

| >200 | 0.3-1 | 1000-3000 | 3000-10000 | 20-30 |

Thermische efficiëntie analyse

Inductieverwarming biedt aanzienlijke efficiëntievoordelen in vergelijking met conventionele verwarmingsmethoden:

| Verwarmingsmethode | Thermisch rendement (%) | Energieverbruik (kWh/ton) | CO₂-emissies (kg/ton) |

|---|---|---|---|

| Inductieverwarming | 70-90 | 350-450 | 175-225 |

| Gasgestookte oven | 20-45 | 800-1100 | 400-550 |

| Olie gestookte oven | 20-40 | 850-1200 | 600-850 |

| Elektrische weerstand | 45-70 | 500-650 | 250-325 |

Materiaalspecifieke overwegingen en toepassingen

Staalverwerking

Staal blijft het meest voorkomende materiaal dat wordt verhit in inductieovens. Het Curiepunt (ongeveer 760°C) heeft een grote invloed op het verwarmingsproces, omdat de magnetische eigenschappen boven deze temperatuur veranderen.

Voor stalen staven zorgt inductieverwarming:

- Consistente doorverhitting voor homogene microstructuur

- Minimale kalkaanslag (0,3-0,8% materiaalverlies vs. 2-3% in conventionele ovens)

- Nauwkeurige temperatuurregeling voor kritische legeringen

Toepassingsvoorbeeld: Voor de productie van krukassen voor auto's moeten staven van gelegeerd staal met een diameter van 60 mm verwarmd worden tot 1180°C met een uniformiteit van ±10°C. Moderne inductiesystemen bereiken dit met een opgenomen vermogen van 450 kW bij een frequentie van 3 kHz en verwerken 1200 kg/uur met een rendement van 78%.

Verwerking van koper en messing

De hoge thermische geleidbaarheid van koper vormt een uitdaging voor gelijkmatige verwarming. Meestal worden hogere frequenties (3-10 kHz) gebruikt om het skineffect te optimaliseren en een gelijkmatige warmteverdeling te garanderen.

Technische Parameters voor de Uitdrijving van de Koperbar:

- Optimale verwarmingstemperatuur: 750-850°C

- Vermogensdichtheid: 0,8-1,0 kW/kg

- Opwarmtijd voor 50mm staaf: 2-3 minuten

- Frequentieselectie: 4-8 kHz

- Atmosfeer: Stikstof of reducerende atmosfeer om oxidatie te voorkomen

Verwerking van aluminium

De hoge elektrische geleidbaarheid en het lage smeltpunt van aluminium vereisen een zorgvuldige controle:

Kritische parameters voor het verwarmen van aluminium billets:

- Nauwkeurige temperatuurregeling (±5°C) om gedeeltelijk smelten te voorkomen

- Hogere frequenties (5-15 kHz) om hoge geleidbaarheid te overwinnen

- Typische vermogensdichtheid: 0,4-0,7 kW/kg

- Regeling integratortempo temperatuur: 250-400°C/min

- Automatische uitwerpsystemen om oververhitting te voorkomen

Titaniumverwerking

De reactiviteit van titanium met zuurstof maakt beschermende atmosferen noodzakelijk:

Speciale vereisten voor titaniumverwarming:

- Bescherming tegen argongas of vacuümomgevingen

- Temperatuuruniformiteit binnen ±8°C

- Typische bedrijfstemperaturen: 900-950°C

- Gematigde vermogensdichtheden: 0,7-1,0 kW/kg

- Verbeterde bewakingssystemen om hotspots te voorkomen

Geavanceerd systeemontwerp en besturingsfuncties

Voedingstechnologie

Moderne inductiestaafverwarmingssystemen maken gebruik van solid-state voedingen met de volgende specificaties:

| Type voeding | Frequentiebereik | Vermogensfactor | Efficiëntie | Controle Nauwkeurigheid |

|---|---|---|---|---|

| IGBT-omvormer | 0,5-10 kHz | >0.95 | 92-97% | ±1% |

| MOSFET-omvormer | 5-400 kHz | >0.93 | 90-95% | ±1% |

| SCR-omzetter | 0,05-3 kHz | >0.90 | 85-92% | ±2% |

Temperatuurbeheersingssystemen

| Controlemethode | Nauwkeurigheid | Reactietijd | Toepassing |

|---|---|---|---|

| Optische pyrometrie | ±5°C | 10-50 ms | Oppervlaktetemperatuur |

| Thermokoppels met meerdere punten | ±3°C | 100-500 ms | Profielbewaking |

| Thermische beeldvorming | ±7°C | 30-100 ms | Analyse van het volledige oppervlak |

| Wiskundige modellering | ±10°C | Real-time | Schatting van kerntemperatuur |

Analyse energieverbruik

De volgende gegevens geven typische energieverbruikpatronen weer voor toepassingen met staafverwarming:

| Metalen Type | Staaf Diameter (mm) | Benodigde energie (kWh/ton) | CO₂-reductie vs. gas (%) |

|---|---|---|---|

| Koolstofstaal | 50 | 380-420 | 55-65 |

| Roestvrij staal | 50 | 400-450 | 50-60 |

| Koper | 50 | 200-250 | 60-70 |

| Aluminium | 50 | 160-200 | 65-75 |

| Titanium | 50 | 450-500 | 45-55 |

Casestudie: Geoptimaliseerd inductiesysteem voor verwerking van meerdere metalen

Een modern inductiestaafverwarmingssysteem ontworpen voor flexibele productie toont de veelzijdigheid van de huidige technologie:

Systeemspecificaties:

- Vermogen: 800 kW

- Frequentiebereik: 0,5-10 kHz (automatisch aangepast)

- Bereik staafdiameter: 30-120 mm

- Maximale doorvoer: 3.000 kg/uur (staal)

- Temperatuurbereik: 400-1300°C

- Atmosfeerregeling: Instelbaar van oxiderend tot inert

- Energieterugwinningssysteem: 15-20% energieterugwinning

Prestatiegegevens per materiaal:

| Materiaal | Staafgrootte (mm) | Doorvoer (kg/uur) | Energieverbruik (kWh/ton) | Temperatuuruniformiteit (±°C) |

|---|---|---|---|---|

| Koolstofstaal | 80 | 2,800 | 390 | 12 |

| Gelegeerd staal | 80 | 2,600 | 410 | 14 |

| Roestvrij staal | 80 | 2,400 | 430 | 15 |

| Koper | 80 | 3,200 | 220 | 8 |

| Messing | 80 | 3,000 | 210 | 10 |

| Aluminium | 80 | 2,200 | 180 | 7 |

| Titanium | 80 | 1,800 | 470 | 9 |

Toekomstige trends en innovaties

De inductiestaafverwarmingsindustrie blijft zich ontwikkelen met een aantal belangrijke technologische trends:

- Digitale tweelingtechnologie: Real-time simulatiemodellen die de temperatuurverdeling door de staaf voorspellen

- AI-gestuurde adaptieve besturing: Zelfoptimaliserende systemen die parameters aanpassen op basis van materiaalvariaties

- Hybride verwarmingssystemen: Gecombineerde inductie- en geleidingsverwarming voor optimaal energieverbruik

- Verbeterde vermogenselektronica: Breedband-halfgeleiders (SiC, GaN) voor hogere efficiëntie

- Geavanceerde thermische isolatie: Nano-keramische materialen die warmteverliezen verminderen met 15-25%

Conclusie

Inductie staafverwarmingsovens vertegenwoordigen een geavanceerde en veelzijdige technologie voor metaalverwerkingstoepassingen. Het vermogen om de verwarmingsparameters nauwkeurig te regelen, een uitstekende temperatuuruniformiteit te bereiken en het energieverbruik aanzienlijk te verlagen, maakt deze systemen ideaal voor hoogwaardige metaalverwerkingsprocessen.

De selectie van de juiste technische parameters - frequentie, vermogensdichtheid, verwarmingstijd en atmosfeerregeling - moet zorgvuldig worden afgestemd op het specifieke materiaal en de toepassingseisen. Moderne systemen bieden ongekende niveaus van controle, efficiëntie en flexibiliteit, waardoor fabrikanten een breed scala aan materialen kunnen verwerken met optimale resultaten.

Naarmate de milieuwetgeving strenger wordt en de energiekosten blijven stijgen, zal de inductieverwarmingstechnologie waarschijnlijk verder ingang vinden in de metaalverwerkende industrie, met name voor hoogwaardige materialen en precisietoepassingen waarbij kwaliteit en consistentie van het grootste belang zijn.