Solderen van inductiealuminium met computerondersteuning

Inductie aluminium hardsolderen wordt steeds gebruikelijker in de industrie. Een typisch voorbeeld is het hardsolderen van verschillende pijpen aan een warmtewisselaar van een auto. De inductieverwarmingsspoel De meest gebruikte spoel voor dit type proces is de niet-omcirkelende spoel, die "hoefijzer-haarspeld"-stijl wordt genoemd. Voor deze spoelen zijn het magnetische veld en de resulterende wervelstroomverdeling inherent 3D van aard. In deze toepassingen zijn er problemen met de kwaliteit van de verbinding en de consistentie van de resultaten van onderdeel tot onderdeel. Om een dergelijk probleem voor een grote autofabrikant op te lossen, werd het computersimulatieprogramma Flux3D gebruikt voor de processtudie en optimalisatie. De optimalisatie omvatte het wijzigen van de inductiespoel en de configuratie van de magnetische fluxregelaar. Nieuwe inductiespoelen, die experimenteel zijn gevalideerd in een laboratorium, produceren onderdelen met een hogere kwaliteit van de verbindingen in verschillende productielocaties.

Elke auto heeft verschillende warmtewisselaars (verwarmingsbuizen, verdampers, condensors, radiatoren, enz.) nodig voor het koelen van de aandrijflijn, airconditioning, oliekoeling, enz. De overgrote meerderheid van de warmtewisselaars van personenauto's zijn tegenwoordig gemaakt van aluminium of aluminiumlegeringen. Zelfs als dezelfde motor wordt gebruikt voor verschillende automodellen, kunnen de aansluitingen variëren door verschillende lay-outs onder de motorkap. Daarom is het gebruikelijk voor onderdelenfabrikanten om verschillende basis warmtewisselaarlichamen te maken en er dan verschillende aansluitingen aan te bevestigen in een tweede bewerking.

Warmtewisselaarhuizen bestaan meestal uit aluminium vinnen, buizen en headers die in een oven aan elkaar zijn gesoldeerd. Na het solderen worden warmtewisselaars op maat gemaakt voor het betreffende automodel door nylon tanks of meestal verschillende aluminium pijpen met verbindingsblokken te bevestigen. Deze pijpen worden bevestigd door MIG-lassen, vlamsolderen of inductiesolderen. In het geval van hardsolderen is een zeer nauwkeurige temperatuurregeling vereist vanwege het kleine verschil tussen de smelt- en hardsoldeertemperatuur voor aluminium (20-50 C afhankelijk van de legering, het toevoegmateriaal en de atmosfeer), de hoge thermische geleidbaarheid van aluminium en de korte afstand tot andere verbindingen die in een eerdere bewerking zijn gesoldeerd.

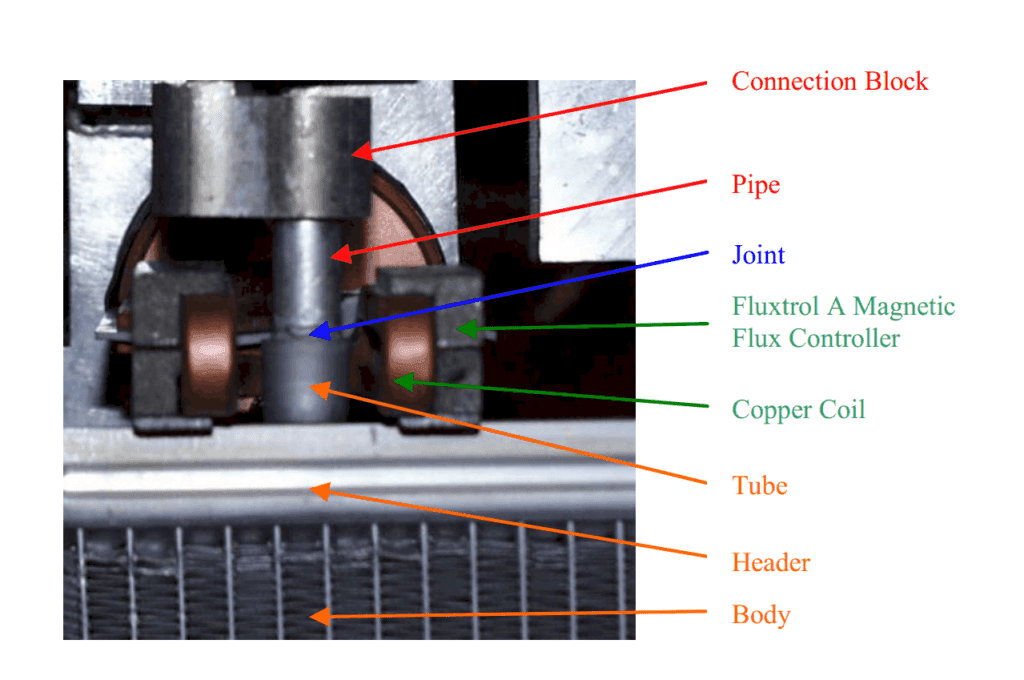

Inductieverwarming is een veelgebruikte methode voor het solderen van verschillende pijpen aan kopstukken van warmtewisselaars. Figuur 1 is een afbeelding van een inductiesolderen opstelling voor het hardsolderen van een pijp aan een buis op een header van een warmtewisselaar. Vanwege de vereisten voor nauwkeurige verwarming moet het vlak van de inductiespoel zich dicht bij de te hardsolderen verbinding bevinden. Daarom kan een eenvoudige cilindrische spoel niet worden gebruikt, omdat het onderdeel niet kan worden verwijderd nadat de verbinding is gesoldeerd.

Er zijn twee hoofdstijlen inductiespoelen die gebruikt worden voor het solderen van deze verbindingen: spoelen in "clamshell"- en "horseshoe-hairpin"-stijl. "Clamshell"-spoelen zijn vergelijkbaar met cilindrische spoelen, maar ze gaan open om onderdelen te kunnen verwijderen. "Hoefijzer-haarspeldspoelen hebben de vorm van een hoefijzer om het onderdeel te laden en bestaan in wezen uit twee haarspeldspoelen aan tegenovergestelde zijden van de verbinding.

Het voordeel van het gebruik van een "Clamshell" spoel is dat de verwarming gelijkmatiger is in de omtrek en relatief eenvoudig te voorspellen is. Het nadeel van een "Clamshell" spoel is dat het benodigde mechanische systeem gecompliceerder is en dat de hoge stroomcontacten relatief onbetrouwbaar zijn.

"Spoelen met een hoefijzervormige haarspeld produceren gecompliceerdere 3D-warmtepatronen dan "Clamshells". Het voordeel van een spoel in "Hoefijzer-haarspeld"-stijl is dat het hanteren van de onderdelen eenvoudiger is.

Computersimulatie optimaliseert hardsolderen

Een grote fabrikant van warmtewisselaars had kwaliteitsproblemen met het solderen van de verbinding in Fig. 1 met behulp van een hoefijzer-haarspeld-inductor. De soldeerverbinding was goed voor de meerderheid van de onderdelen, maar bij sommige onderdelen verliep de verwarming totaal anders, wat resulteerde in onvoldoende voegdiepte, koude verbindingen en vulmetaal dat tegen de pijpwand omhoog liep door plaatselijke oververhitting. Zelfs toen elke warmtewisselaar op lekkage werd getest, lekten sommige onderdelen tijdens het gebruik nog steeds bij deze verbinding. Centre for Induction Technology Inc. werd ingeschakeld om het probleem te analyseren en op te lossen.

De voeding die voor deze taak wordt gebruikt, heeft een variabele frequentie van 10 tot 25 kHz en een nominaal vermogen van 60 kW. Tijdens het hardsoldeerproces plaatst een operator een ring van vulmetaal op het uiteinde van de pijp en plaatst hij de pijp in de buis. Een warmtewisselaar wordt op een speciale opstelling geplaatst en in de hoefijzerspoelen geplaatst.

Het hele hardsoldeergebied wordt voorverwarmd. De frequentie die wordt gebruikt om het onderdeel op te warmen is meestal 12 tot 15 kHz en de verwarmingstijd is ongeveer 20 seconden. Het vermogensniveau is geprogrammeerd met lineaire vermindering aan het einde van de verwarmingscyclus. Een optische pyrometer schakelt het vermogen uit wanneer de temperatuur aan de achterkant van de verbinding een vooraf ingestelde waarde bereikt.

Er zijn veel factoren die de inconsistentie kunnen veroorzaken die de fabrikant ondervond, zoals variatie in verbindingscomponenten (afmetingen en positie) en onstabiel en variabel (in de tijd) elektrisch en thermisch contact tussen de buis, pijp, vulring, enz. Sommige verschijnselen zijn inherent instabiel en kleine variaties van deze factoren kunnen een andere procesdynamiek veroorzaken. De open vulring kan bijvoorbeeld gedeeltelijk afrollen onder de elektromagnetische krachten en het vrije uiteinde van de ring kan worden teruggezogen door capillaire krachten of ongesmolten blijven. De ruisfactoren zijn moeilijk te reduceren of te elimineren, en de oplossing van het probleem vereiste een verhoging van de robuustheid van het totale proces. Computersimulatie is een effectief hulpmiddel om het proces te analyseren en te optimaliseren.

Tijdens de evaluatie van het soldeerproces werden sterke elektrodynamische krachten waargenomen. Op het moment dat de stroom wordt ingeschakeld, ervaart de hoefijzerspoel duidelijk een uitzetting als gevolg van een plotselinge toepassing van elektrodynamische kracht. Daarom werd de spoel mechanisch sterker gemaakt, onder andere door een extra glasvezelplaat (G10) op te nemen die de wortels van twee haarspeldspoelen verbindt. Het andere bewijs van de aanwezige elektrodynamische krachten was de verplaatsing van gesmolten toevoegmetaal weg van de gebieden dicht bij de koperen windingen waar het magnetische veld sterker is. Bij een normaal proces verspreidt het toevoegmetaal zich gelijkmatig rond de verbinding door capillaire krachten en zwaartekracht, in tegenstelling tot een abnormaal proces waarbij het toevoegmetaal uit de verbinding kan lopen of langs het buisoppervlak omhoog kan bewegen.

Omdat inductie aluminium hardsolderen een zeer ingewikkeld proces is, is het niet haalbaar om een nauwkeurige simulatie te verwachten van de hele keten van onderling gekoppelde verschijnselen (elektromagnetisch, thermisch, mechanisch, hydrodynamisch en metallurgisch). Het belangrijkste en beheersbare proces is de opwekking van elektromagnetische warmtebronnen, die werden geanalyseerd met het programma Flux 3D. Vanwege de complexe aard van het inductiesoldeerproces werd een combinatie van computersimulatie en experimenten gebruikt voor procesontwerp en -optimalisatie.