-

1/6

-

2/6

-

3/6

-

4/6

-

5/6

-

6/6

燃料タンク抵抗シーム溶接機ステンレス鋼箔板ローラー シーム溶接機

説明

燃料タンクとステンレス鋼箔・鋼板のシールに抵抗シーム溶接機を最適化

抵抗シーム溶接gは、気密または水密シールが不可欠な用途において、精度、強度、耐久性を提供する驚異のエンジニアリングです。製造業や生産業では 燃料タンクおよびステンレス鋼箔・板シール用抵抗シーム溶接機 自動車、航空宇宙、エネルギーなどの重要な産業において、その効率性と高い出力が評価されている。

この記事では、この特殊な溶接技術について、その用途、利点、構成部品、完璧な継ぎ目を実現するための注意点などを詳しく説明します。また、産業スペシャリストやメーカーを目指す方が、この革新的な技術をより深く理解できるよう、よくある質問についてもご紹介します。

目次

燃料タンクとステンレス鋼箔・鋼板のシールに抵抗シーム溶接機を最適化

抵抗シーム溶接とは?

抵抗シーム溶接(RSW) は、抵抗溶接の特殊なバリエーションで、 溶接プロセスによって継ぎ目に沿って連続的な漏れ防止 のシールが形成される。熱、圧力、および転がり電極または固定電極に通される電流の組み合わせを使用して、シームレスな溶接は、ステンレス鋼板や箔のような薄い材料の重なり合うエッジに沿って達成される。

他の溶接技術と異なり、抵抗シーム溶接は、燃料タンク、容器、圧力容器など、気密性または水密性の高いシールが要求される用途に最も効果的である。

燃料タンクに抵抗シーム溶接を使用する理由

燃料タンクは通常、極端な圧力や温度変化の下でも漏れのない高信頼性のシールを必要とします。抵抗シーム溶接機は、その製造能力により、この分野で優れています:

- 均一な溶接:連続した一貫した縫い目により、漏れの原因となる弱点を排除。

- 高い強度重量比:航空宇宙産業や自動車産業で使用される軽量燃料タンクに不可欠。

- 耐食性:ステンレス鋼部品の溶接において、長期間の機能維持に不可欠。

自動車、航空機、さらには工業用貯蔵システムの燃料タンクには、等級が高いステンレス鋼や特殊な金属が使用されることが多く、抵抗シーム溶接は、経年劣化による故障のリスクを排除し、耐久性のある精密なシールを作成するための最適な技術となっています。

抵抗シーム溶接の用途ステンレス鋼箔と鋼板

抵抗シーム溶接の汎用性は、燃料タンク以外にもさまざまな産業用途に広がっています。主な使用例をいくつかご紹介します:

- 医療機器のステンレス箔:手術器具や包装用の極薄金属箔を扱う場合、シーム溶接は精密できれいな接合部を提供します。

- 食品加工機器:抵抗シーム溶接は、液体や温度変化にさらされることの多い機器の衛生的で気密性の高い溶接を保証します。

- エネルギー貯蔵システム:最近のエネルギー電池の多くは、シーム溶接を使って電池のステンレス鋼外装を製造している。

- 自動車および航空宇宙構造:燃料タンクからボディパネルまで、シーム溶接は軽量ステンレス鋼部品の構造的完全性を保証します。

抵抗シーム溶接機の仕組み

抵抗シーム溶接機の中核部品

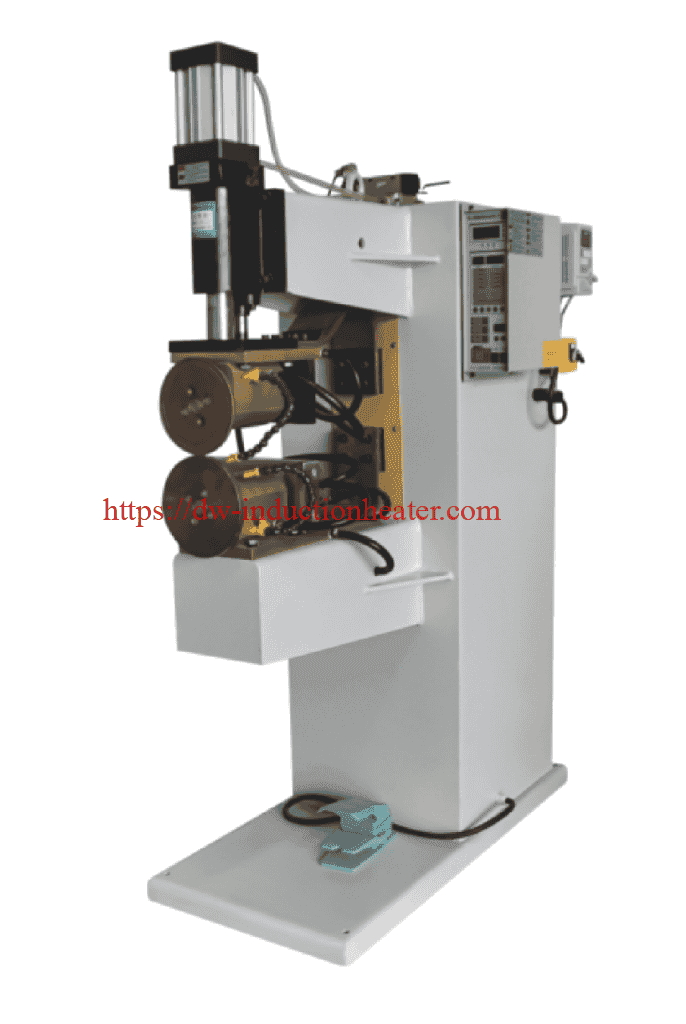

A 抵抗シーム溶接機 は複雑に見えるかもしれないが、その機能は5つの主要コンポーネントによって駆動されている:

- 電源:溶接のための電流を供給・調整する。

- 電極:電流を供給しながら材料を圧縮するローリングホイールまたは固定電極。

- 圧力メカニズム:適切な溶接継ぎ目を作るために、材料間に十分な力がかかるようにする。

- 冷却システム:機械部品やワークの過熱を防ぐ。

- コントローラーユニット:タイミング、加圧力、電流を精密に制御し、安定した溶接品質を確保。

シーム溶接における電極の役割

電極は、シーム溶接において極めて重要な役割を果たす。ほとんどの機械で 回転車輪型電極 は、溶接線に沿って転がりながら同時に電流を流す ことで、連続溶接部を形成する。電極の寿命を延ばすには、適切な材料組成と耐摩耗性を確保することが重要である。

ステンレス鋼と燃料タンクの抵抗シーム溶接の利点

燃料タンクやステンレス鋼箔に抵抗シーム溶接機を使用する利点は、効率だけではありません。ここでは、メーカーがこの技術を支持する理由を説明します:

- 最小限の熱歪み:局所的な加熱プロセスにより、溶接中に母材がゆがむリスクを低減。

- シームレスで漏れのないジョイント:このプロセスは、加圧下でも気密・液密溶接を保証する。

- 高いスループットとスケーラビリティ:機械は反復的な高速作業用に設計されており、大量生産に最適です。

- 長期的なコスト効率:材料ロスとエネルギー消費の削減により、長期的なコスト削減が可能。

- 汎用性:抵抗シーム溶接は、極薄箔から厚さ数ミリの板まで、幅広い材料厚に対応できます。

正しい抵抗シーム溶接機の選択

適切な溶接機を選択するには、具体的な用途のニ ーズを慎重に分析する必要がある。選択を誤ると、生産効率の低下や不十分な結果につながる可能性があります。

機械選定の主な考慮事項

- 素材適合性:機械が希望の材料等級と厚さに対応できることを確認する。

- 生産量:大規模な作業には、処理能力の高い機械を選ぶ。

- 精度要件:特に燃料タンクのような繊細な用途では、正確な 溶接パラメータを確保するために、制御装置のオプショ ンを評価する。

- 冷却システムの効率:そのため、最適化された冷却機構に投資する。

- 溶接ホイール/電極のサイズ:大きい砥石は長い縫い目に最適で、小さい砥石は細かい作業に適している。

- 以下は、シーム溶接機に関連する一般的な技術表で、プロセスのセットアップと操作に役立つ可能性がある。

推奨溶接電流

| 素材タイプ | 厚さ(mm) | 溶接電流 (kA) | 電極力(kN) | 溶接速度 (m/min) |

| マイルド・スチール | 0.5 – 1.0 | 5 – 8 | 1.5 – 3.0 | 2 – 6 |

| ステンレス鋼 | 0.5 – 1.0 | 4 – 7 | 1.8 – 3.2 | 1.5 – 4 |

| アルミニウム合金 | 1.0 – 2.0 | 10 – 18 | 3.0 – 6.5 | 1 – 3 |

| 亜鉛メッキスチール | 0.6 – 1.2 | 6 – 10 | 1.7 – 3.5 | 1.5 – 4 |

| 銅合金 | 0.5 – 1.5 | 5 – 10 | 2.0 – 4.0 | 0.5 – 2 |

製品仕様

| パラメータ | ||||||||

| モデル | 入力電圧 /V | 定格容量 /KVA | 定格周波数 /ヘルツ | 定格デューティ・サイクル /% | 腕の長さ /MM | 電極ストローク /MM | 冷却水消費量 /L/分 | 最大溶接能力(低炭素鋼2ブロック溶接)MM |

| FN-25 | 380V | 25 | 50/60 | 50 | 350 | 50 | 20 | 0.3+0.3 |

| FN-40 | 40 | 350 | 50 | 30 | 0.6+0.6 | |||

| FN-50 | 50 | 380 | 60 | 30 | 0.8+0.8 | |||

| FN-63 | 63 | 380 | 60 | 30 | 1.0+1.0 | |||

| FN-80 | 80 | 400 | 75 | 30 | 1.2+1.2 | |||

| FN-100 | 100 | 400 | 75 | 40 | 1.5+1.5 | |||

| FN-160 | 160 | 400 | 75 | 40 | 1.8+1.8 | |||

| FN-200 | 200 | 400 | 75 | 40 | 2.0+2.0 | |||

抵抗シーム溶接の一般的な課題

その利点にもかかわらず、抵抗シーム溶接にはいくつかの課題があります:

- 材料の過熱:過大な入力エネルギーは、材料を歪ませたり、溶接品質を低下させる可能性がある。適切なエネルギーと圧力のバランスは不可欠です。

- 電極の劣化:電極の消耗が激しいと、溶接にばらつきが生じる ことがある。定期的なメンテナンスが必要。

- エッジ・アライメントの問題:隙間のないシームレスな溶接を行うには、材料間の適切な重なりを実現することが重要である。

- 制御システムの故障:古くなった制御装置では、エネルギー・パルスの タイミングが一定せず、溶接強度に影響を与える可能 性がある。

- 冷却の課題:不十分な冷却は、電極の破損や溶接部の構造的な問 題を引き起こす可能性がある。

これらの課題を理解することで、機械オペレーターやメーカーはリスクを軽減し、最終的に生産量と効率を向上させることができる。

抵抗シーム溶接機に関するFAQ

1.

抵抗溶接機の主な目的は何ですか?

抵抗シーム溶接機は、燃料タンク、ステンレス・スチール製コンテナ、航空宇宙構造物などの用途で耐久性、強度、精度を確保しながら、重なり合う材料に気密および水密シームを形成するように設計されています。

2.

抵抗溶接機はステンレス鋼箔に適していますか?

はい、抵抗シーム溶接機はステンレス・スチール箔に非常に効果的で、薄い素材を歪ませることなく、きれいで精密な溶接を行います。専用機には、さまざまな厚さに対応できるよう、調整可能なパラメーターが付属していることがよくあります。

3.

抵抗溶接機にはどのようなメンテナンスが必要ですか?

電極の磨耗、冷却システムの効率、電源の較正な ど、定期的なメンテナンスが不可欠である。定期的な点検は、稼働時間を最大化し、 溶接品質を維持するのに役立つ。

4.

抵抗シーム溶接から最も恩恵を受ける産業は?

自動車、航空宇宙、エネルギー貯蔵、医療機器製造などの業界では、高強度で漏れのないシールが不可欠であり、その恩恵は大きい。

5.

抵抗シーム溶接はスポット溶接とどう違うのですか?

どちらの技術も抵抗溶接の原理を使用しているが、スポット溶接は個別の箇所に溶接部を作るのに対し、シーム溶接は密閉された用途向けに連続的に重なり合った接合部を作る。

結論燃料タンクとステンレス鋼の精密溶接の未来

抵抗シーム溶接機 は、現代の製造業の礎となる技術であり、漏れのないシールが要求される用途で比類のない精度と信頼性を提供します。燃料タンクからステンレス鋼箔やプレートまで、この方法は高い強度、耐食性、拡張性を保証します。

技術の進歩に伴い、AI駆動コントローラー、改良型冷却システム、長寿命電極など、溶接技術革新の限界を押し広げることを目的とした機械機能の強化が予想されます。業界のベテランであろうと抵抗溶接の初心者であろうと、最先端のシーム溶接機に投資することで、効率性と比類のない耐久性を兼ね備えた優れた結果をプロジェクトにもたらすことができます。

燃料タンクやステンレス鋼箔・板をシールするための抵抗シーム溶接をマスターすることで、私たちは工業の卓越性を推進し、革新的でコスト効率に優れ、将来を見据えたプロセスを維持することができます。