-

1/7

-

2/7

-

3/7

-

4/7

-

5/7

-

6/7

Riscaldamento a induzione per lo smontaggio e l'assemblaggio di cuscinetti di grandi dimensioni, giunti per alberi, mozzi di eliche e cuscinetti per turbine nell'industria navale e nella manutenzione di macchinari pesanti.

Descrizione

Riscaldamento a induzione per lo smontaggio e l'assemblaggio di cuscinetti di grandi dimensioni, giunti per alberi, mozzi di eliche e cuscinetti per turbine nell'industria navale e nella manutenzione di macchinari pesanti.

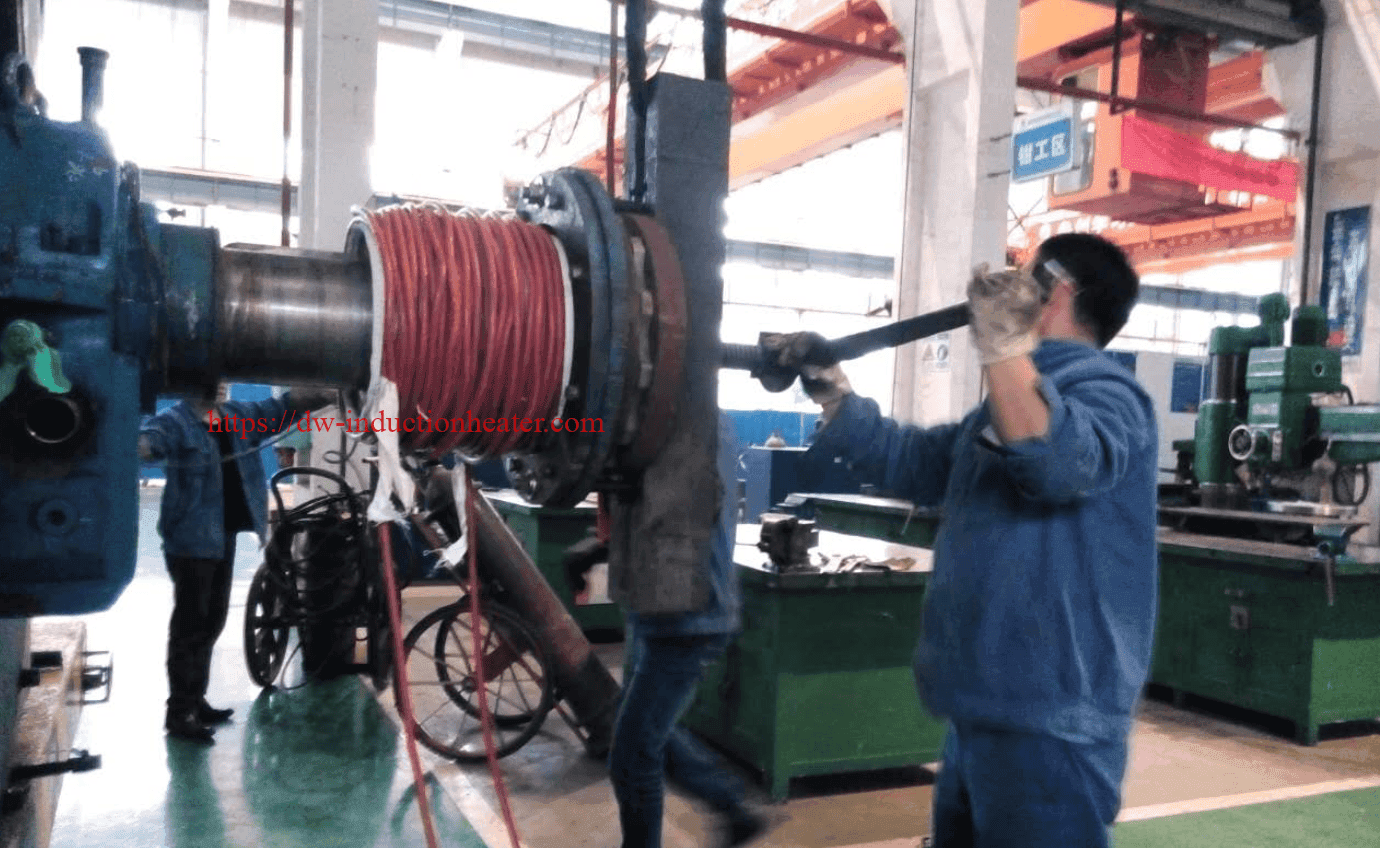

Il riscaldamento a induzione è un metodo altamente efficace e avanzato utilizzato nell'industria navale e nella manutenzione di macchinari pesanti, in particolare per la smontaggio e montaggio di componenti di grandi dimensioni come cuscinetti, accoppiamenti per alberi, mozzi di eliche e cuscinetti di turbine.

Le applicazioni chiave e i vantaggi personalizzati per ciascun componente:

1.Cuscinetti grandi

- Smontaggio: Il riscaldamento a induzione può essere utilizzato per espandere cuscinetti di grandi dimensioni riscaldandoli selettivamente a temperature precise (solitamente tra 150°C e 250°C). Questo riscaldamento localizzato consente al cuscinetto di espandersi, allentando il suo accoppiamento con l'albero senza causare danni ai componenti vicini.

- Montaggio: Per l'installazione, il riscaldamento a induzione assicura che il cuscinetto si espanda in modo uniforme, consentendo di adattarsi con precisione all'albero o all'alloggiamento, prima di raffreddarsi e contrarsi per garantire un accoppiamento sicuro.

- Vantaggi:

- Il controllo preciso della temperatura evita il surriscaldamento, garantendo l'integrità strutturale del cuscinetto.

- Il riscaldamento rapido (da 2 a 10 minuti) riduce notevolmente i tempi di inattività rispetto ai metodi tradizionali.

2.Giunti d'albero

- Smontaggio: Riscaldamento a induzione elimina la necessità di ricorrere a metodi meccanici forzati, espandendo i giunti per sganciarli in modo sicuro ed efficiente dagli alberi.

- Montaggio: Quando si installano nuovi giunti, il riscaldamento a induzione aiuta a ottenere un accoppiamento preciso e uniforme, espandendo il giunto per facilitare il montaggio. Una volta raffreddato, il giunto si contrae in modo sicuro.

- Vantaggi:

3.Mozzi dell'elica

- Smontaggio: Nelle applicazioni marine, i mozzi delle eliche sono spesso fissati saldamente agli alberi delle eliche. Il riscaldamento a induzione consente un'espansione mirata del mozzo per una rimozione perfetta con il minimo sforzo.

- Montaggio: Il riscaldamento del mozzo prima dell'installazione garantisce un accoppiamento sicuro quando viene raffreddato, riducendo al minimo le vibrazioni e mantenendo l'affidabilità operativa.

- Vantaggi:

- Riduce la dipendenza da metodi tradizionali come le torce, che potrebbero compromettere la sicurezza.

- Assicura un riscaldamento uniforme, fondamentale per mozzi di grandi dimensioni o di forma irregolare.

4.Cuscinetti per turbine

- Smontaggio: I cuscinetti delle turbine sono componenti critici dei macchinari marini e industriali. Il riscaldamento a induzione consente una rimozione facile e sicura senza rischiare di danneggiare gli alberi o gli alloggiamenti dei cuscinetti.

- Montaggio: Espandendo i cuscinetti quel tanto che basta per farli entrare in posizione con precisione, il riscaldamento a induzione consente un accoppiamento sicuro, mantenendo l'allineamento e il bilanciamento fondamentali per le prestazioni della turbina.

- Vantaggi:

- Protegge i componenti della turbina dai danni causati dal calore.

- Garantisce precisione e allineamento, essenziali per i macchinari che operano in condizioni di forte stress.

Applicazioni nella costruzione navale e nella manutenzione di macchinari pesanti

La tecnologia di riscaldamento a induzione è emersa come un fattore di svolta in diversi settori che trattano componenti rotanti e strutturali di grandi dimensioni e di alto valore. Nella costruzione navale e nella manutenzione di macchinari pesanti, il riscaldamento a induzione offre un metodo affidabile, preciso e che fa risparmiare tempo per smontare e assemblare parti come cuscinetti di grandi dimensioni, giunti per alberi, mozzi di eliche e cuscinetti di turbine. Questo articolo illustra in modo approfondito come funziona il riscaldamento a induzione, perché supera i metodi tradizionali e come implementarlo in modo sicuro ed efficiente nelle applicazioni marittime e nell'industria pesante.

Perché il riscaldamento a induzione?

- Precisione

- Solo il componente o il giunto specifico viene riscaldato, mentre le strutture adiacenti rimangono relativamente fredde, riducendo il rischio di deformazioni o danni alle superfici circostanti.

- Efficienza del tempo

- I cicli di riscaldamento rapido riducono notevolmente le ore necessarie per lo smontaggio e l'assemblaggio.

- Questo si traduce direttamente in una riduzione dei tempi di inattività di macchinari o imbarcazioni costose.

- Risparmio energetico

- Il riscaldamento a induzione è mirato al metallo stesso, riducendo al minimo lo spreco di energia termica che altrimenti andrebbe persa nei forni o nei metodi a fiamma.

- Sicurezza migliorata

- Meno fiamme libere, forze meccaniche pesanti o grandi installazioni idrauliche.

- I controlli automatici della temperatura e il raffreddamento rapido riducono il rischio di lesioni per l'operatore.

- Risultati coerenti

- I riscaldatori a induzione programmabili assicurano la ripetibilità, consentendo di ottenere risultati di smontaggio e assemblaggio prevedibili e di alta qualità.

Processo di smontaggio con riscaldamento a induzione

- Ispezione e configurazione

- Pulire e ispezionare visivamente il componente (cuscinetto, mozzo o giunto).

- Posizionare la bobina di induzione intorno all'anello o alla regione con l'interferenza.

- Riscaldamento controllato

- Alimentare gradualmente la fonte di calore a induzione, monitorando la temperatura tramite sensori a infrarossi o termocoppie.

- Le temperature di destinazione variano tipicamente da 100 °C a 200 °C, a seconda del materiale e del design del componente.

- Espansione e rimozione

- Quando il metallo si espande, l'interferenza si allenta.

- Utilizzare una forza minima (ad esempio, un semplice estrattore o una spinta manuale) per rimuovere il pezzo, riducendo la possibilità di danni.

- Controllo post-smontaggio

- Ispezionare le superfici dell'albero, le sedi delle chiavette o i fori dei bulloni per verificare l'assenza di usura, incrinature o vaiolature.

- Documentare le riparazioni necessarie prima dell'assemblaggio di componenti nuovi o ricondizionati.

Specifiche tecniche dei sistemi di riscaldamento a induzione raffreddati ad aria

La tabella seguente illustra i parametri tecnici dettagliati dei moderni sistemi di riscaldamento a induzione raffreddati ad aria da 30-200 kW, progettati per applicazioni nell'industria pesante:

| Parametro | Specifiche | Note |

|---|---|---|

| Gamma di potenza nominale | 20-200 kW | Scalabile in base ai requisiti dell'applicazione |

| Tensione di ingresso | 380V/400V/415V | Compatibilità trifase, 50/60Hz |

| Frequenza operativa | 10-30 kHz | Ottimizzato per la penetrazione di componenti di grandi dimensioni |

| Temperatura massima | Fino a 600°C | Sufficiente per la maggior parte delle applicazioni termoretraibili |

| Efficienza di riscaldamento | ≥85% | Superiore ai metodi di riscaldamento convenzionali |

| Sistema di raffreddamento | Raffreddato ad aria | Non sono necessari collegamenti idrici esterni |

| Requisiti del flusso d'aria | 15-40 m³/h | Varia in base alla potenza nominale |

| Interfaccia di controllo | Touchscreen basato su PLC | Cicli di riscaldamento programmabili |

| Controllo della temperatura | Precisione ±5°C | Monitoraggio di precisione della temperatura |

| Ciclo di lavoro | 100% a potenza nominale | Capacità di funzionamento continuo |

| Classe di protezione | IP54 | Adatto agli ambienti industriali |

| Opzioni della serpentina di riscaldamento | Design flessibile e fisso | Configurazioni specifiche per le applicazioni |

| Caratteristiche di sicurezza | Protezione contro il surriscaldamento, limitazione della corrente | Sistemi di sicurezza completi |

Analisi delle prestazioni: capacità ed efficienza di riscaldamento

Analisi delle prestazioni: capacità ed efficienza di riscaldamento

Le prestazioni dei sistemi di riscaldamento a induzione raffreddati ad aria variano in base alle dimensioni dei componenti, alla composizione dei materiali e alle temperature di destinazione. I dati seguenti mostrano le metriche di prestazione tipiche:

| Tipo di componente | Gamma di peso (kg) | Temperatura target (°C) | Tempo di riscaldamento (min) | Potenza impostata (kW) |

|---|---|---|---|---|

| Cuscinetti grandi | 50-300 | 120-150 | 3-12 | 30-75 |

| Giunti d'albero | 100-500 | 150-250 | 8-20 | 50-120 |

| Mozzi dell'elica | 500-2000 | 150-300 | 15-45 | 100-200 |

| Cuscinetti per turbine | 200-800 | 120-200 | 10-30 | 75-150 |

Analisi della capacità di riscaldamento

I moderni sistemi da 30-200 kW dimostrano capacità di riscaldamento impressionanti, da 1,5 a 2,5 tonnellate all'ora, a seconda delle proprietà del materiale e delle temperature di destinazione. Ciò rappresenta un miglioramento di 40-60% rispetto alle vecchie tecnologie di riscaldamento.

Confronto sull'efficienza energetica

Se si confrontano i consumi energetici dei vari metodi di riscaldamento per applicazioni identiche, il riscaldamento a induzione presenta chiari vantaggi:

| Metodo di riscaldamento | Consumo di energia (kWh) | Efficienza relativa | Emissioni di CO₂ (kg) |

|---|---|---|---|

| Riscaldamento a induzione | 100 | 100% (linea di base) | 40 |

| Torcia a gas | 180 | 56% | 98 |

| Bagno d'olio | 230 | 43% | 92 |

| Forno elettrico | 260 | 38% | 104 |

Processo di assemblaggio (termoretrazione) mediante riscaldamento a induzione

- Preparazione della superficie

- Assicurarsi che le superfici di accoppiamento (albero, giunto o fori di alloggiamento) siano pulite, prive di bave, corrosione e detriti.

- Verificare le tolleranze dimensionali.

- Riscaldamento a induzione

- Posizionare la bobina intorno all'anello interno (per i cuscinetti) o intorno al giunto/mozzo.

- Riscaldare alla temperatura di termoretrazione consigliata, spesso compresa tra 80 °C e 130 °C.

- Allineamento e installazione Swift

- Una volta espanso a sufficienza, installare il pezzo sull'albero o sull'alloggiamento.

- Un allineamento corretto è fondamentale per evitare lo sbilanciamento dei rotori o l'usura prematura.

- Raffreddamento e controlli finali

- Lasciare raffreddare il componente in condizioni ambientali o con l'ausilio dell'aria forzata.

- Confermare un accoppiamento sicuro e stretto una volta che il metallo si contrae.

- Lubrificare come consigliato dal produttore ed eseguire le ispezioni finali di allineamento.

Migliori pratiche e considerazioni sulla sicurezza

- Linee guida OEM

- Il surriscaldamento può degradare le proprietà metallurgiche; attenersi sempre ai limiti raccomandati dal produttore.

- Formazione degli operatori

- Insegnare ai tecnici il corretto posizionamento della bobina, il controllo della temperatura e le procedure di spegnimento di emergenza.

- Dispositivi di protezione individuale (DPI)

- Occhiali o schermi facciali, guanti resistenti al calore e indumenti protettivi aiutano a ridurre il rischio di ustioni.

- Prontezza dello spazio di lavoro

- Tenere i materiali infiammabili lontani dalle zone riscaldate.

- Garantire aree di manipolazione sicure per i componenti caldi durante il raffreddamento.

- Manutenzione delle apparecchiature

- Ispezionare regolarmente le bobine di induzione, i cavi di alimentazione e i sistemi di alimentazione del refrigerante.

Casi di studio del mondo reale

Revisione del mozzo dell'elica della nave

- Scenario: Il mozzo dell'elica di una nave portarinfuse doveva essere rimosso per accedere a guarnizioni e cuscinetti usurati.

- Sfida: Il riscaldamento tradizionale a fiamma rischiava di deformare l'albero dell'elica, mentre i martinetti idraulici comportavano elevate sollecitazioni meccaniche.

- Soluzione: È stato utilizzato un riscaldatore a induzione da 25 kW per riscaldare uniformemente il mozzo a 120 °C, consentendo la rimozione con una forza minima. Il cantiere ha completato le riparazioni 40% più velocemente rispetto al precedente approccio basato sulla fiamma.

Sostituzione dei cuscinetti delle turbine nella produzione di energia elettrica

- Scenario: Una turbina a vapore richiedeva la sostituzione periodica dei cuscinetti durante un'interruzione programmata.

- Sfida: Il riscaldamento del forno e la trazione meccanica prolungherebbero in modo significativo i tempi di inattività, con conseguenti costi per l'impianto in termini di mancata produzione di energia.

- Soluzione: Il riscaldamento a induzione ha espanso rapidamente ogni anello del cuscinetto in modo da poterlo sfilare facilmente dall'albero della turbina. I tempi di inattività sono stati ridotti di due giorni, con un risparmio stimato a sei cifre sui costi operativi.

Conclusione

Sfruttando riscaldamento a induzione per lo smontaggio e l'assemblaggio di cuscinetti di grandi dimensioni, giunti per alberi, mozzi di eliche e cuscinetti di turbine, i cantieri navali e le squadre di manutenzione di macchinari pesanti evitano molti inconvenienti dei metodi tradizionali. Un riscaldamento rapido, prevedibile e localizzato migliora la qualità, riduce la possibilità di danni e accorcia drasticamente i tempi di riparazione: tutti fattori critici in settori in cui la disponibilità e l'affidabilità delle apparecchiature si traducono direttamente in economia.

Adozione di soluzioni su misura soluzioni di induzione e seguendo le best practice si massimizzano i vantaggi di questa tecnologia, trasformando lavori di manutenzione complessi in operazioni più fluide, sicure ed economiche.